Получение стеклопластиковых цилиндровоболочек методом намотки на жесткую оправку армирующих стекловолокнистых наполнителей, предварительно пропитанных и высушенных, -является в настоящее время наиболее распространенным.

Известный способ изготовления концевых заделок стеклопластиковой оболочки заключается в том, что предварительно пропитанный и высушенный стеклотканевый наполнитель наматывают на оправку, совершающую осевое перемещение, и формуют слоистый наполнитель, контактирующий, с тремя, двумя или одним обогревательными вала1ми. Пропитанная стеклоткань в подогретом состоянии наматывается на оправку, образуя основную стенку изделия - оболочку. После намотки необходимой толщины стенок на концы оболочки наматывают утолщение. При этом граничные (смежные) слои утолщения и оболочки удерживают относительно друг друга только за счет заполимеризованной смольг и силы натяжения от последовательно намотанных слоев утолщения. Однако, известно, что смоляной слой плохо работает на скалываЕще и для упрочнения утолщения длину концевой заделки увеличивают, что значительно повышает вес и габариты изделия.

соединения оболочки с утолщением-заделкой, а также для уменьшения веса и габритов изделия, перед стадией отверждения оболочки концы ее в нескольких местах разрезают с наружной поверхности по образующим на 2/3 толщины, полученные лепестки отгибают « в зазор между ними и внутренним слоем оболочки заматывают в виде клина стеклонаполнитель, после чего лепестки возвращают в начальное положение, прижимая их к клиновидной прослойке наложением наружной обмотки.

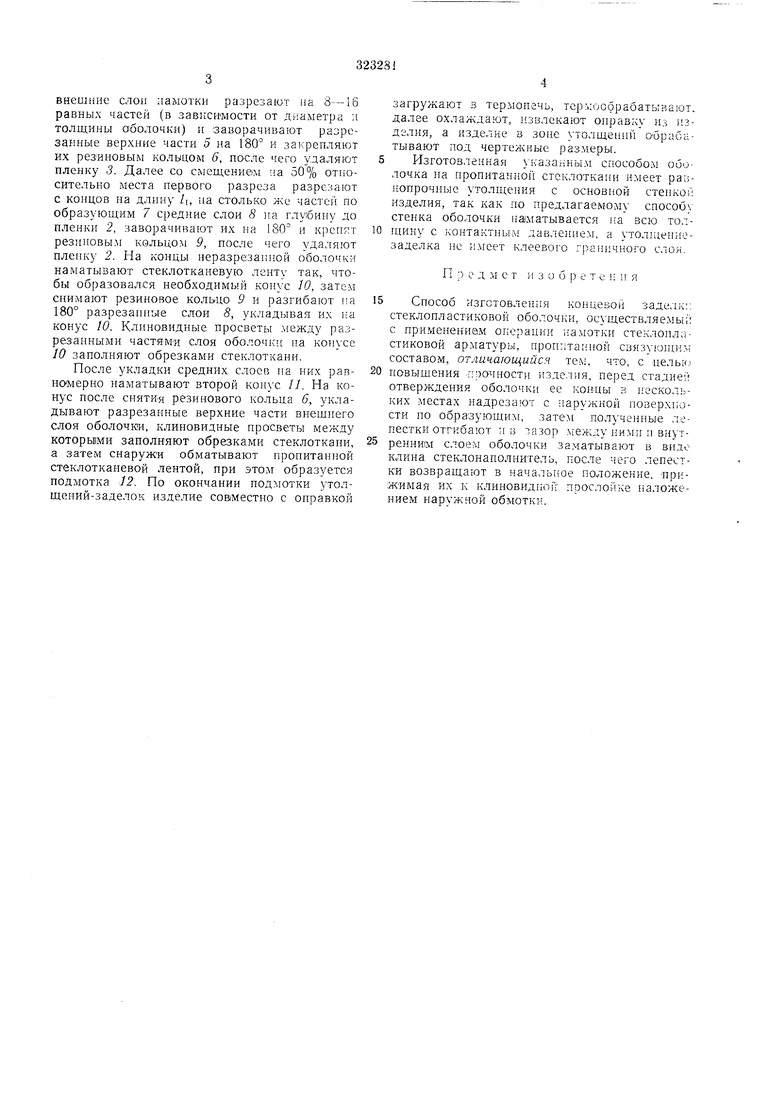

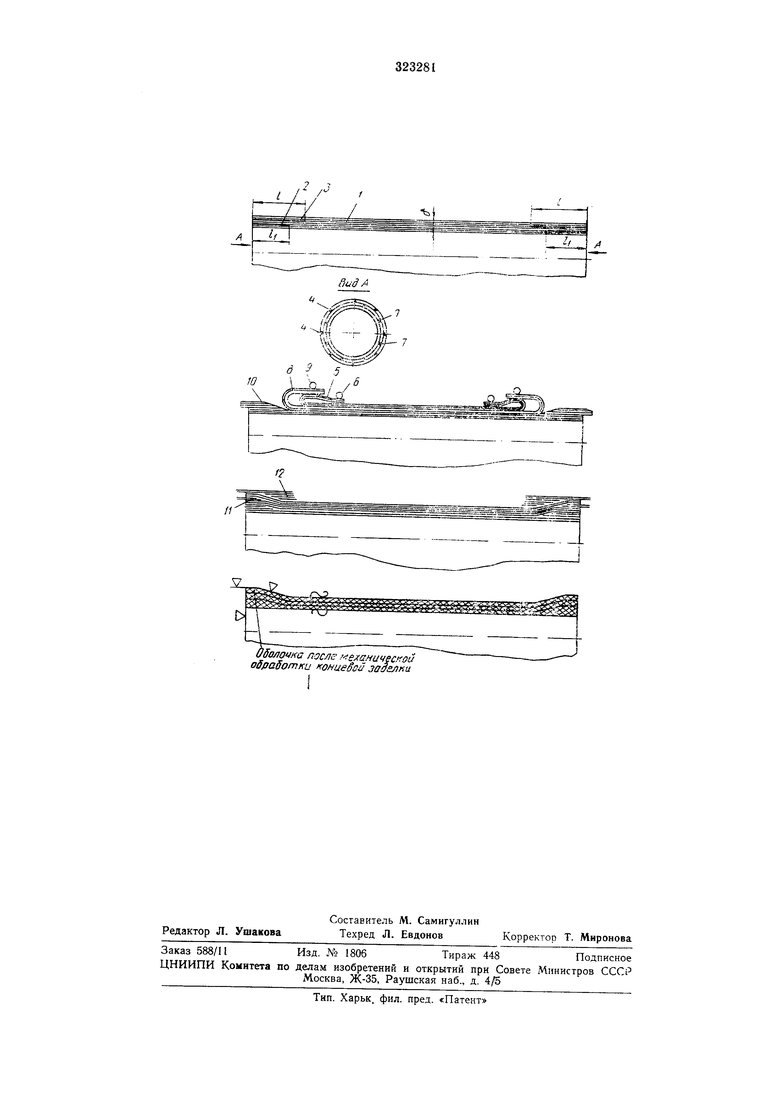

Сущность изобретения поясняется чертежом, на котором изображена намотанная стеклотканевая оболочка и показано условное расположение наполнител-я с последовательным выполнением всех элементов концевой заделки.

После намотки - /з толщины основной

стенки оболочки / на длине концевого утолщения во время намотки закладывают виток

триацетатной пленки 2 толщиной -- 0,07 мм,

которая служит разделительным слоем. После намотки, толщины основной стенки оболочки с концов закладывают второй виток триацетатной пленки 3 и продолжают наматывать оболочку до заданной толщины 8. По OKOtiHaHWH намотки оболочки с конвнешние сло намотки разрезают на 8-16 равных частей (в зависимости от днаметра и толщины оболочки) и заворачивают разрезанные верхние части 5 на 180° и закрепляют их резиновым КОЛБЦОМ 6, после чего удаляют пленку 5. Далее со смещение на 50% относительно места первого разреза разрезают с концов на длину /ь на столько же частей по образующим 7 средние слои 8 на глубину до пленки 2, заворачивают их на 180 и кренят резнновы.м кольцом 9, после чего удаляют пленку 2. На концы неразрезан юй оболочки наматывают стеклотканевую ленту так, чтобы образовался необходимый конус 10, затем снимают резиновое кольцо 9 и разгибают на 180° разрезанные слои 8, укладывая их i-a конус 10. Клиновидные просветы между разрезанными частями слоя оболочк( на конусе 10 заполняют обрезками стеклоткани.

После укладки средних слоев на них равнамерно наматывают второй конус //. На конус после снятия резинового кольца 6, укладывают разрезанные верхние части внещнего слоя оболочки, клиновидные просветы между которыми заполняют обрезками стеклоткани, а затем снаружи обматывают пронитанной стеклотканевой лентой, при этом образуется подмотка 12. По окончании подмотки утолщений-заделок изделие соВ(Местно с оправкой

загружают в термопечь, терлюсорабатывают, далее охлаждают, извлекают оправку из изделия, а изделие в зоне утолщений о-брабатывают под чертежные размерь. Изготовленная указанным способом оболочка на пропитанной стеклоткаги имеет равнопрочные утолщения с основной стенкой изделия, так как по предлагаемому способу стенка оболочки на)матывается на всю толщину с контактным давлением, а утолщениезаделка не имеет клеевого гра1П:чного слоя.

П р с д м е т и 3 о б з е т е и и я

Способ изготовления концевой заделк:: стеклопластиковой оболочки, осуществляемы; : с применением операции иа.мотки стеклонластиковой арматуры, цронитанной связуюпгнлг составом, отличающийся тем, что, с нельн;

повыщения Прочности изделия, перед стадиеГ: отверждения оболочки ее конны з 1;ескольких местах надрезают с наружной поверхности по образующим, зате полученные лепестки отгибают ив зазор .между ними н виутренни1м слоем оболочки заматывают в виде клина стеклонаполнитель, после чего лепестки возвращают в началыгое положение, прижимая их к клиновиднок прослойке наложением наружной обмотки.

OStwovKa после fts sHufscKCU одраНотки кониеёза jaas/iKu

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С КОНЦЕВЫЛ^И УТОЛЩЕНИЯМИ | 1969 |

|

SU235972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ГОФРИРОВАННАЯ КОМПОЗИТНАЯ ТРУБА И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2804423C2 |

| ГАЗООТВОДЯЩИЙ СТЕКЛОПЛАСТИКОВЫЙ СТВОЛ ДЫМОВОЙ ТРУБЫ И СПОСОБ СБОРКИ ГАЗООТВОДЯЩЕГО СТЕКЛОПЛАСТИКОВОГО СТВОЛА ДЫМОВОЙ ТРУБЫ | 2004 |

|

RU2253723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| Способ изготовления стеклопластикового изделия | 1987 |

|

SU1469523A1 |

| Способ изготовления концевой заделки стеклопластикового изделия | 1973 |

|

SU458458A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2153092C1 |

Даты

1972-01-01—Публикация