Известен сиособ получения ксантогената, состоящий из трех стадий: 1) получение алкоголята взаимодействием соответствующего спирта со щелочью; 2) ксантогенирование - обработка алкоголята сероуглеродом при охлаждеНИи реакционной ма:ссы до температуры ииже 46°С (температура кипения сероуглерода); 3) сущка ксантогеиата.

Стадия ксаитогенироваиия наиболее длительна. Реакция проходит с больщим выделением тепла, а так как температура кипения сероуглерода низкая (46°С), скорость реакции искусственно задерживают путем снижеН:Ия скорости дозирования сероуглерода. Температура реакции выше 46°С считалась недопустимой вследствие взрывоопасности смеси.

Заявители установили, что сероуглерод не образует взрывоопасных смесей со cпиpтa и при температуре выще 46°С, следовательно, отпадает необходимость в строгом контроле температуры реакции.

С целью упрощения процесса и его интеисификации Ир.едложено проводить стадию ксаитогенирования при 46-55°С.

Пример. Синтез бутилового ксантогената.

Первая стадия - алкогенирование.

Синтетический бутиловый спирт наливают в предварительно подогретый реактор, туда же добавляют 0,6 г-моля воды (или 20% от веса 100%-ной щелочи). Для лучшего протекания процесса алкогеннрования смесь подогревают до 50-60°С паром, поступающим в рубашку реактора. При работающей мешалке реактора в подогретый спирт засыпают щелочь и закрывают люк реактора. Температуру получения алкоголята поддерживают равной 70-90°С. Через 15-20 мин пар отключают и алкоголят охлаждают до 45°С, после чего начинают процесс ксантогенпрования.

Вторая стадия - ксантогенирование. В охлажденный до 45°С алкоголят дозируют сероуглерод с таким расчетом, чтобы температура реакции ксантогенирования была выше

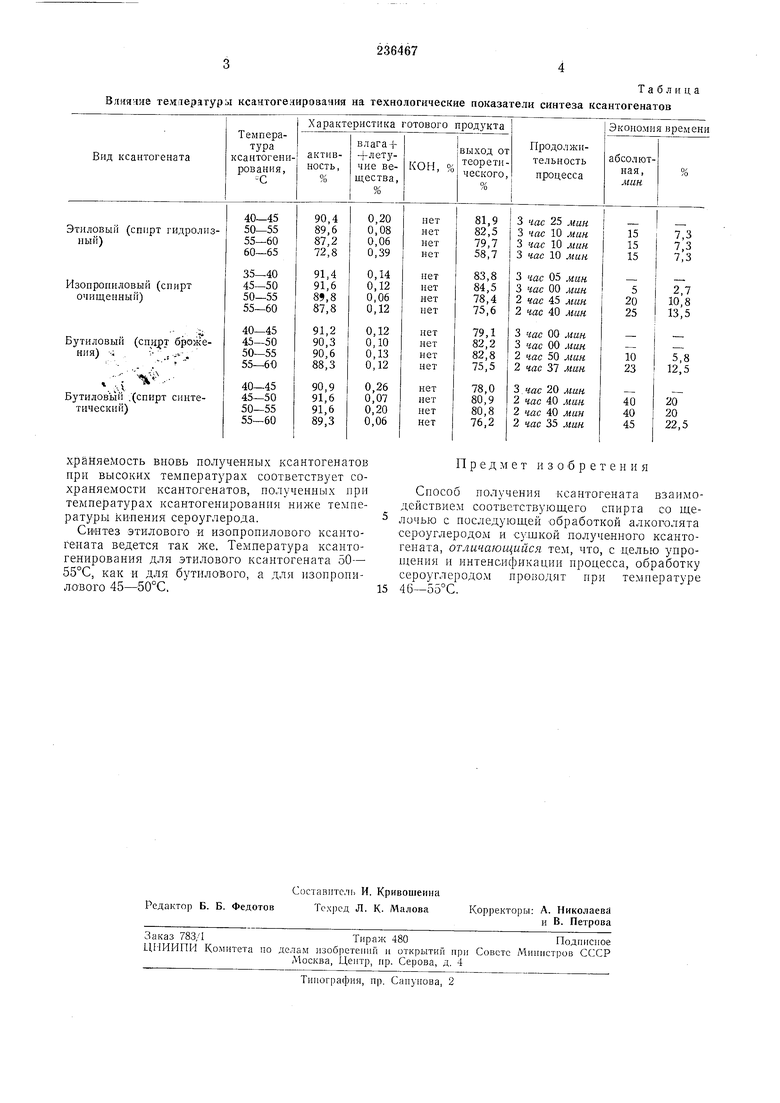

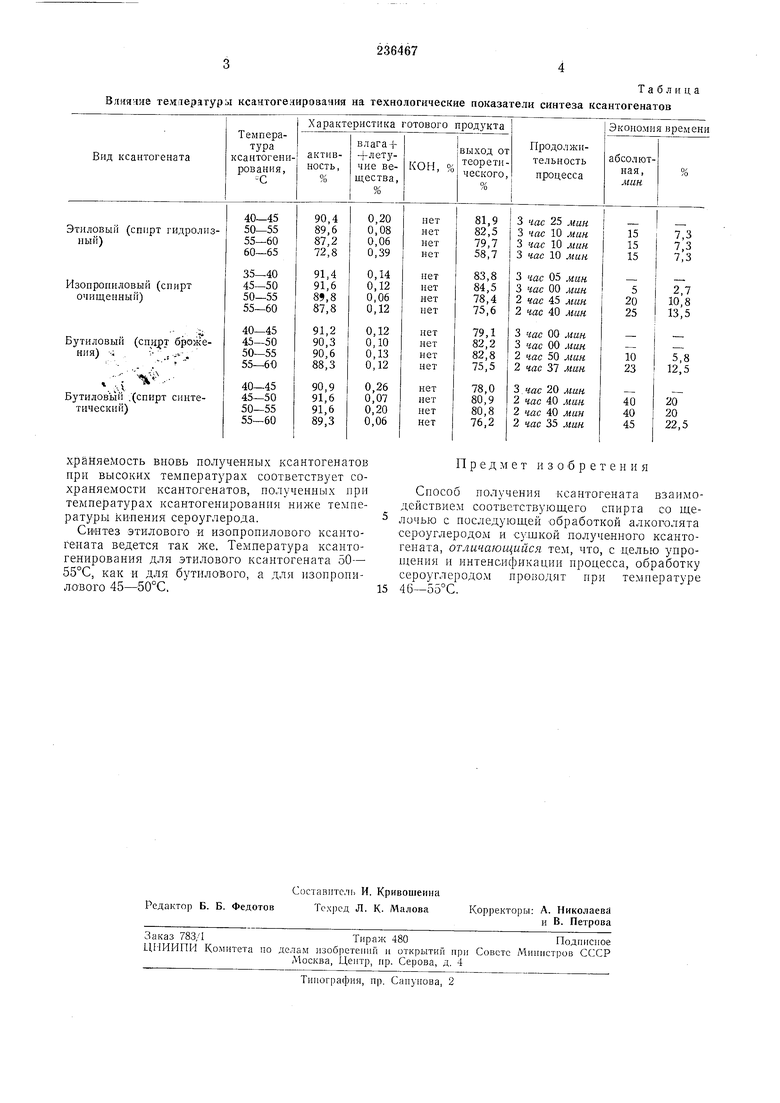

температуры кипения сероуглерода (46°С), но не превышала 55°С. Реакционная масса охлаждается водой, подающейся в рубашку реактора. При температуре выше 55°С кса«тогенированне возможно, но технологические результаты несколько ниже (см. таблицу). Третья стадия - сушка ксантогената. После подачн всей порции сероуглерода реакционную массу перемешивают 10-15 мин, затем к реактору подключают вакуум, в течение 1 -1,5 час отгоняют летучие и сушат ксантогенат при более высокой температ,фе (65- 80°С), которая регулируется поступающим в рубаа1ку реактора паром. По окончании сушки получают товарный ксантогенат, соответ34Влияние температуры ксантогеяироваиия на технологические показатели синтеза ксантогенатов

236467

Т а б .4 и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПЫЛЯЩИХ И НЕСЛЕЖИВАЮЩИХСЯ ФОРМ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2001 |

|

RU2186766C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО БУТИЛОВОГО КСАНТОГЕНАТА | 1964 |

|

SU165450A1 |

| Способ получения алкилксантогенатов щелочных металлов | 2024 |

|

RU2833885C1 |

| Способ получения бутилксантогената | 1979 |

|

SU829627A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ АЛКИЛ (С-С) КСАНТОГЕНАТОВ | 2003 |

|

RU2242463C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2002 |

|

RU2211831C1 |

| Способ получения ксантогената калия или натрия | 1933 |

|

SU46573A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2001 |

|

RU2184728C1 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛОВОГО КСАНТОГЕНАТА | 1999 |

|

RU2152928C1 |

| Способ получения бутилксантогената калия | 1986 |

|

SU1351925A1 |

храняемость вновь полученных ксантогенатов при высокпх температурах соответствует сохраняемости ксантогенатов, полученных прн температурах ксантогенирования ниже температуры кипения сероуглерода.

Синтез этилового и изопронилового ксантогената ведется так же. Температура ксантогенирования для этилового ксантогената 50- 55°С, как и для бутилового, а для изопроиилового 45-50°С.

Предмет изобретения

Способ получения ксантогената взаимодействием соответствующего спирта со ш;елочью с последующей обработкой алкоголята сероуглеродом и сушкой полученного ксантогената, отличающийся тем, что, с целью упрои;ения и интенсификации процесса, обработку сероуглеродо.м проводят при температуре 46-55°С.

Авторы

Даты

1969-01-01—Публикация