Известен станок для запиловки пазов статора электрических машин пазовыми напильниками, изготовленными по профилю паза и длиной, превышающей длину статора.

Напильники получают возвратно-поступательные движения от привода станка через толкаюгцие упоры, которые одновременно создают перекосы напильников для того, чтобы прижимать их к обрабатываемым пазам, асам статор получает вращение вокруг своей оси.

Однако изготовление таких напильников, особенно для запиловки статоров длиной 1200-1500 мм, как, например, у погружных электродвигателей, является трудоемким, при этом теряется точность после термообработки напильников. Перед запиловкой необходил о вставлять напильник в каждый паз статора, а после запиловки вынимать их, что снижает производительность труда. Кроме того, не обеспечивается нормальный процесс запиловки вследствие неравномерного прижима напильников к сторонам пазов.

Целью изобретения является создание такого станка для запиловки пазов статора, в котором за один проход напильников вдоль длины статора производится полная зачистка всех пазов. Поэтому станок выполнен в виде вала-винта, гладкая часть которого, несущая кулачковый механизм с зубчатым колесом, пропущена через закрепленный на станине

станка неподвижный упор, имеющий колпчество пазов, равное по числу пазам обрабатываемого статора. Вгпгговая часть, опирающаяся концом на ПОД1ИИПН11К откидывающегося узла

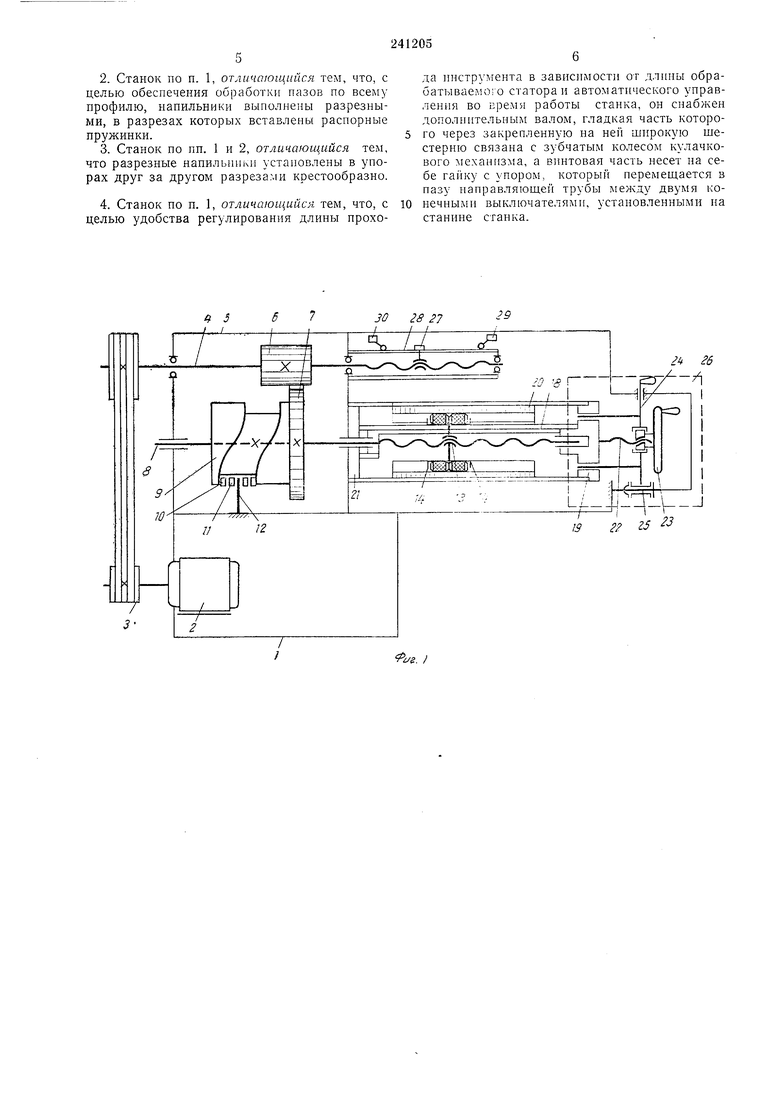

зажима статора, песет гайку с пазом, который скользит по направляющей, опираю1цейся свопми копцами соответственно на неподвижный упор и узел зажима статора. На гайке закреплены толкающие упоры, между которыми расположепы пазовые напильники, одновременно заведенные в пазы неподвижного упора. Напильники выполнены разрезными и расположены в два ряда в каждо: 1 пазу крестообразно, а в разрезы вставлены распорные пружинки.

Для удобства регулирования длины прохода пнструмента в зависимости от длины обрабатываемого сгатора и автоматического управлеиия во время работы станка, станок

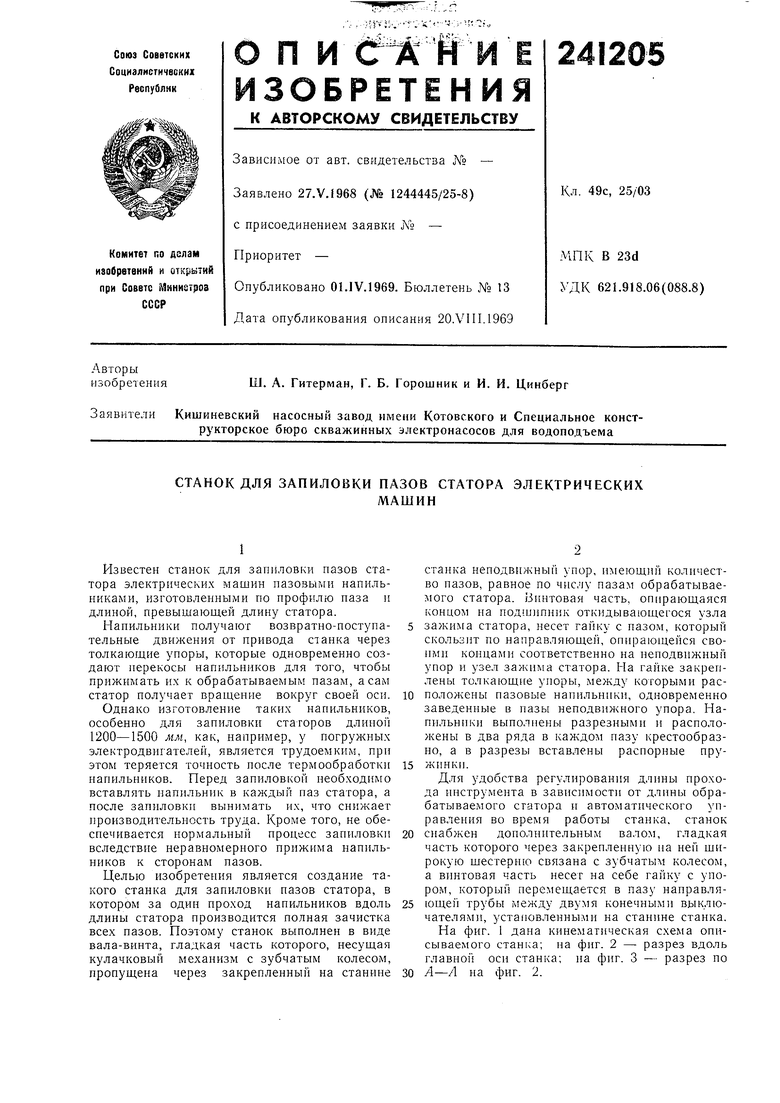

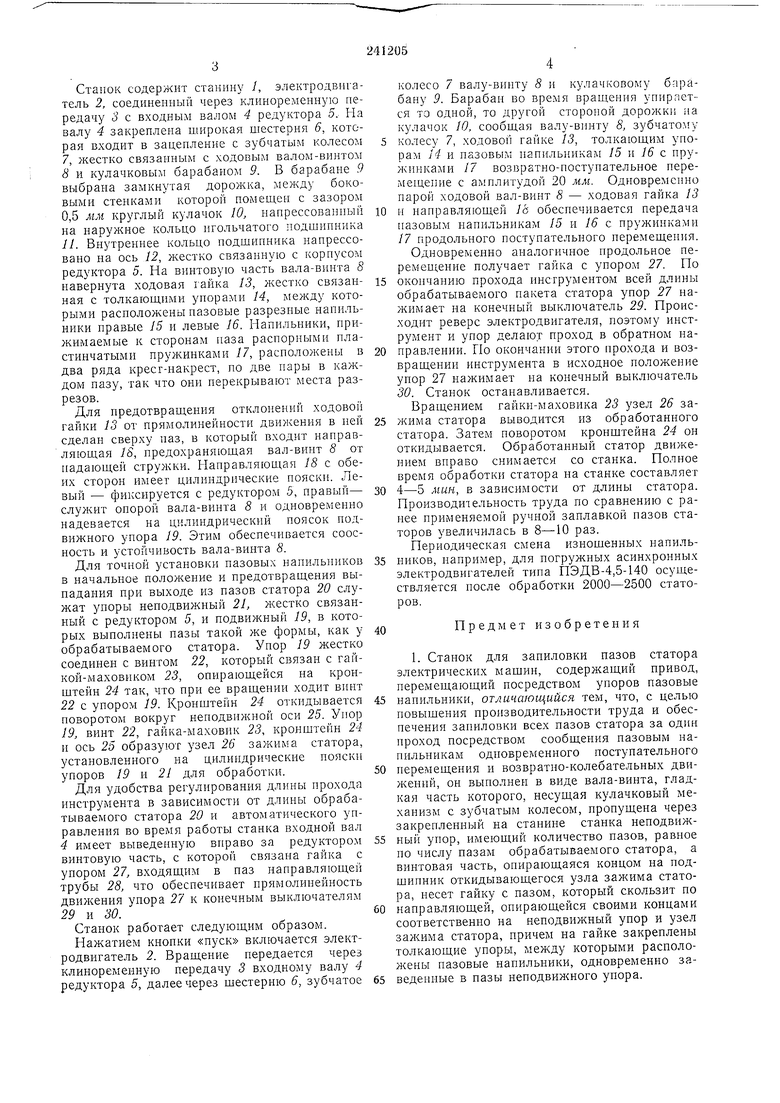

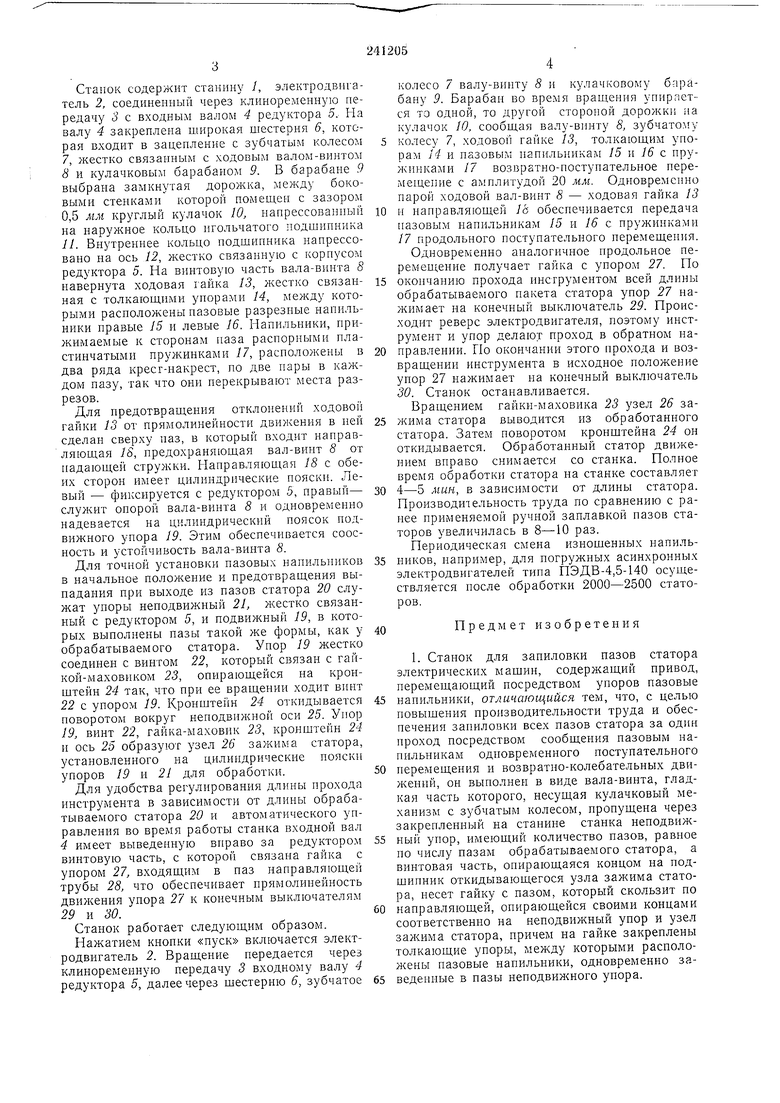

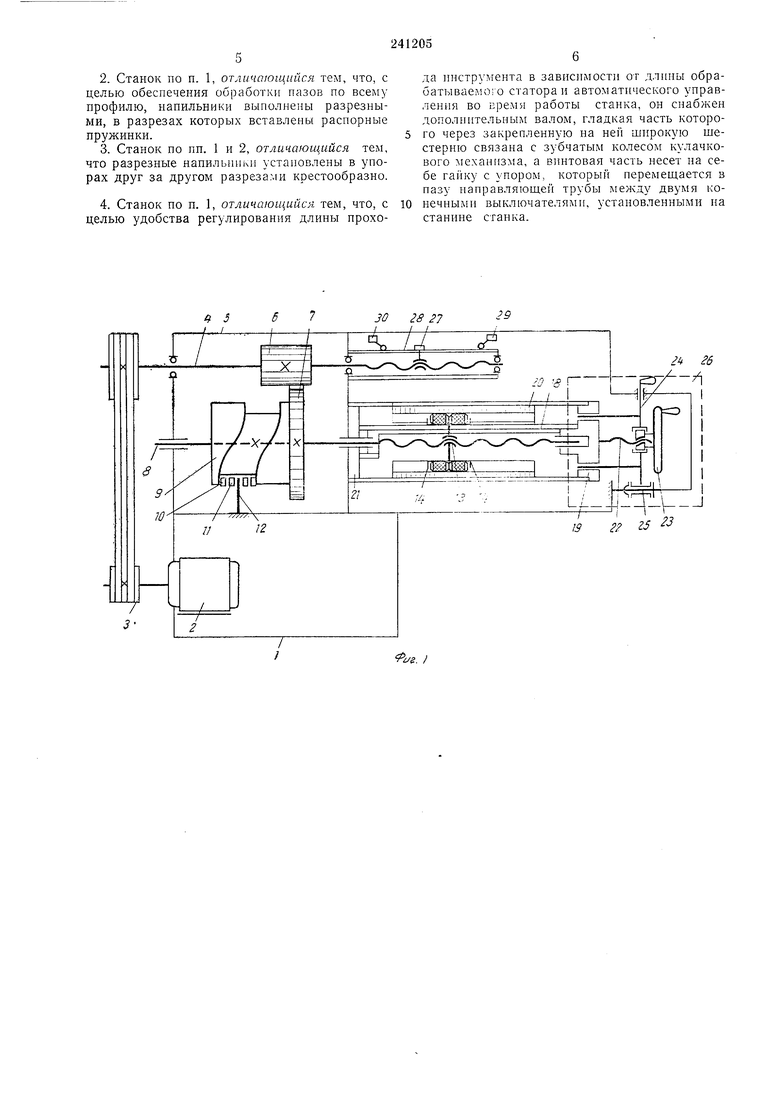

снабжен донолпительным валом, гладкая часть которого через закрепленную па ней щиpOKyFO щестерню связана с зубчатым колесом, а винтовая часть несет на себе гайку с упором, который перемещается в пазу направляющей трубы между двумя конечными выключателями, установленнымн на станине станка. На фиг. 1 дана кинематическая схема описываемого станка; на фиг. 2 - разрез вдоль главной оси станка; на фиг. 3 - разрез по Станок содержит станину /, электродвига тель 2, соединенный через клиноременную пе редачу 3 с входным валом 4 редуктора 5. На валу 4 закреплена широкая шестерня 6, кото рая входит в зацепление с зубчатым колесом 7, жестко связанным с ходовым валом-винтом 8 и кулачковым барабаном 9. В барабане .9 выбрана замкнутая дорожка, между боко выми стенками которой помеш,ен с зазором 0,5 мм круглый кулачок 10, напрессованный на нарул ное кольцо игольчатого подшипника п. Внутреннее кольцо нодшипника напрессовано на ось 12, жестко связанную с корнусом редуктора 5. На винтовую часть вала-винта S навернута ходовая гайка 13, жестко связанная с толкающими упорами 14, между которыми расположены пазовые разрезные напильники правые 15 и левые 16. Напильники, прижимаемые к сторонам паза распорными пластинчатыми ирулсинками 17, расположены в два ряда кресг-накрест, по две пары в пазу, так что они перекрывают места разрезов. Для предотвращения отклонений ходовой гайки 13 от прямолинейности движения в ней сделан сверху паз, в который входит направляющая IS, предохраняющая вал-винт 8 от падающей стружки. Направляющая 18 с обеих сторон имеет цилиндрические иояски. Левый - фиксируется с редуктором 5, правый- слулчит опорой вала-винта 8 и одновременно надевается на цилиндрический поясок подвижного упора 19. Этим обеспечивается соосность и устойчивость вала-винта 8. Для точной установки пазовых нанильииков в начальное пололсение и предотвращения выпадания при выходе из пазов статора 20 служат упоры неподвижный 21, жестко связанный с редуктором 5, и подвижный 19, в которых выполнены пазы такой же формы, как у обрабатываемого статора. Упор 19 лсестко соединен с винтом 22, который связан с гайкой-маховиком 23, опирающейся на кронштейн 24 так, что при ее вращении ходит винт 22 с упором 19. Кронштейн 24 откидывается поворотом вокруг неподвпл ной оси 25. Упор 19, винт 22, гайка-маховик 23, кронштейн 24 и ось 25 образуют узел 26 зажима статора, установленного на цилиндрические пояски упоров 19 и 21 для обработки. Для удобства регулирования длины ирохода инструмента в зависимости от длины обрабатываемого статора 20 и автоматического управления во время работы станка входной вал 4 имеет выведенную вправо за редукторо.м винтовую часть, с которой связана гайка с упором 27, входящим в паз направляющей трубы 28, что обеспечивает прямолинейность движения упора 27 к конечным выключателям 29 и 30. Станок работает следующим образом. Нажатием кнопки «пуск включается электродвигатель 2. Вращение передается через клиноременную передачу 3 входному валу 4 колесо 7 валу-випту 8 и кулачковому барабану 9. Барабан во время вращения упирается то одной, то другой стороной дорол ки на кулачок 10, сообщая валу-винту 8, зубчатому колесу 7, ходовой гайке 13, толкающим упорам 14 и иазовым напильникам 15 и 16 с ируЛчинками 17 возвратно-поступательное перемегцепие с амплитудой 20 мм. Одновременно парой ходовой вал-винт 8 - ходовая гайка 13 и направляющей 18 обеспечивается передача пазовым напильникам /5 и 16 с пружинками 17 продольного поступательного перемещения. Одновременно аналогичное продольное перемещение получает гайка с упором 27. По окончанию прохода инструментом всей длины обрабатываемого пакета статора упор 27 нажимает на конечный выключатель 29. Происходит реверс электродвигателя, поэтому инструмент и упор делают проход в обратном направлении. По окончании этого ирохода и возвращении инструмента в исходное положение упор 27 нажимает на конечный выключатель 30. Станок останавливается. Вращением гайки-маховика 23 узел 26 зажима статора выводится из обработанного статора. Затем поворотом кронщтейна 24 он откидывается. Обработанный статор движением внраво снимается со станка. Полное время обработки статора на станке составляет 4-5 мин, в зависимости от длины статора. Производительность труда но сравнению с ранее применяемой ручной заплавкой пазов статоров увеличилась в 8-10 раз. Периодическая смена изношенных напильников, наиример, для погружных асинхронных электродвигателей типа ПЭДВ-4,5-140 осуществляется после обработки 2000-2500 статоров. Предмет изобретения 1. Станок для запиловки пазов статора электрических машин, содержащий привод, перемещающий посредством упоров пазовые напильники, отличающийся тем, что, с целью иовыщения производительности труда и обеспечения заииловки всех пазов статора за один проход посредством сообщения пазовым напильникам одновременного поступательного перемещения и возвратно-колебательных движений, он выполнен в виде вала-винта, гладая часть которого, несущая кулачковый меанизм с зубчатым колесом, пропущена через акрепленный на станине станка неподвижый упор, имеющий количество пазов, равное о числу пазам обрабатываемого статора, а интовая часть, опирающаяся концом на подипник откидывающегося узла статоа, несет гайку с пазом, который скользит по аправляющей, опирающейся своими концами оответственно на неподвижный упор и узел алшма статора, причем на гайке закреплены олкающие упоры, между которыми располо ены пазовые напильники, одновременно за2.Станок по п. 1, отличающийся тем, что, с целью обеспечения обработки пазов по всему профилю, напильники выполнепы разрезными, в разрезах которых вставлены распорные пружинки.

3.Станок по пн. 1 и 2, отличающийся тем, что разрезные напильники установлены в упорах друг за другом разрезами крестообразно.

4.Станок по н. 1, отличающийся тем, что, с целью удобства регулирования длины прохода инструмента в зависимости от длины обрабатываемого статора и автоматического управления во 1;ремя работы станка, он снабжен дополнительным валом, гладкая часть которого через закрепленную на ней ашрокую шестерню связана с зубчатым колесом кулачкового механизма, а винтовая часть несет на себе гайку с упором, который перемещается в пазу направляющей трубы между двумя конечнымн выключателями, установленными на станнне станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления напильников | 1974 |

|

SU522923A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

| Станок для обработки зубьев напильников | 1974 |

|

SU506474A1 |

| Станок для обработки внутренней поверхности остова бочки | 1986 |

|

SU1437228A1 |

| МОБИЛЬНЫЙ НАПЛАВОЧНЫЙ КОМПЛЕКС «САРМАТ НК 450» | 2021 |

|

RU2773541C1 |

| Станок для обработки столярных изделий | 1977 |

|

SU791527A1 |

« S

29

30 2S 27

ги 26 1- / л I

Авторы

Даты

1969-01-01—Публикация