Известно устройство для контактной сварки деталей малых толщин, содержащее электрод, установленный в электрододержателе, шарнирно смонтированном в консоли сварочной машины.

Предложенное устройство отличается от известного тем, что электрододержатель закреплен в двойном шарнирном механизме с взаимно пересекаюшимися осями, установленными в консоли сварочной мащины на подшипниках.

Такая конструкция устройства позволяет повысить качество свариваемых деталей за счет обеспечения качественной самоустановки электрода.

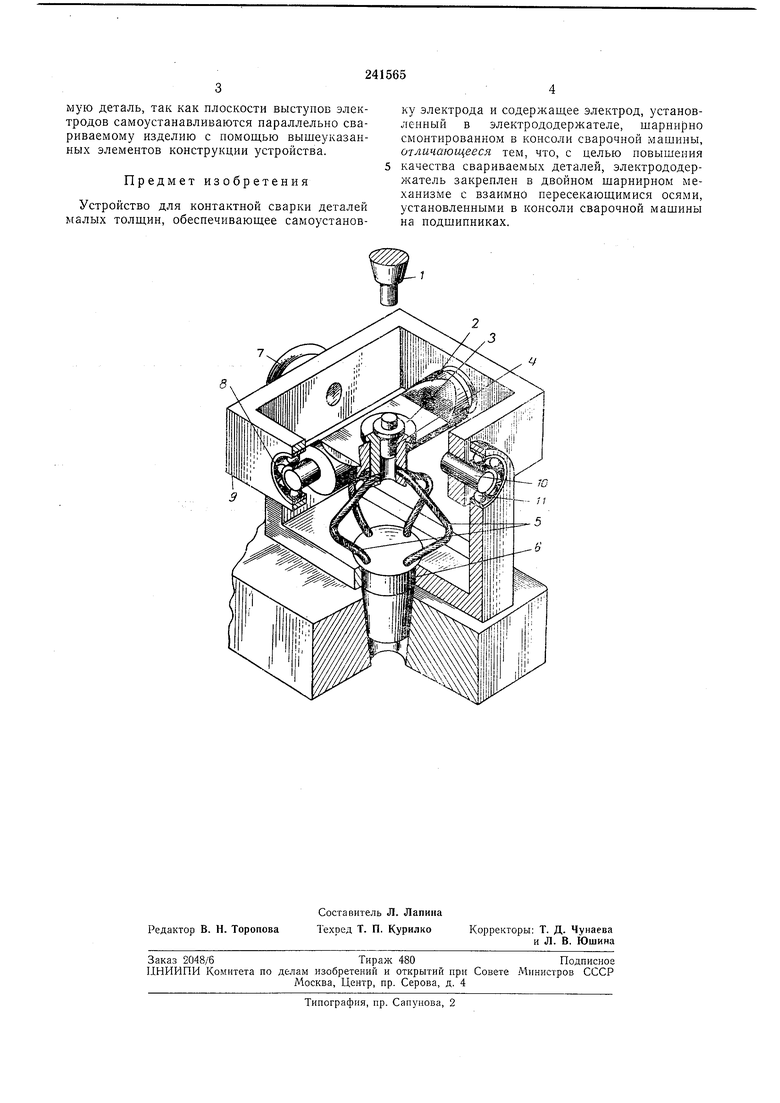

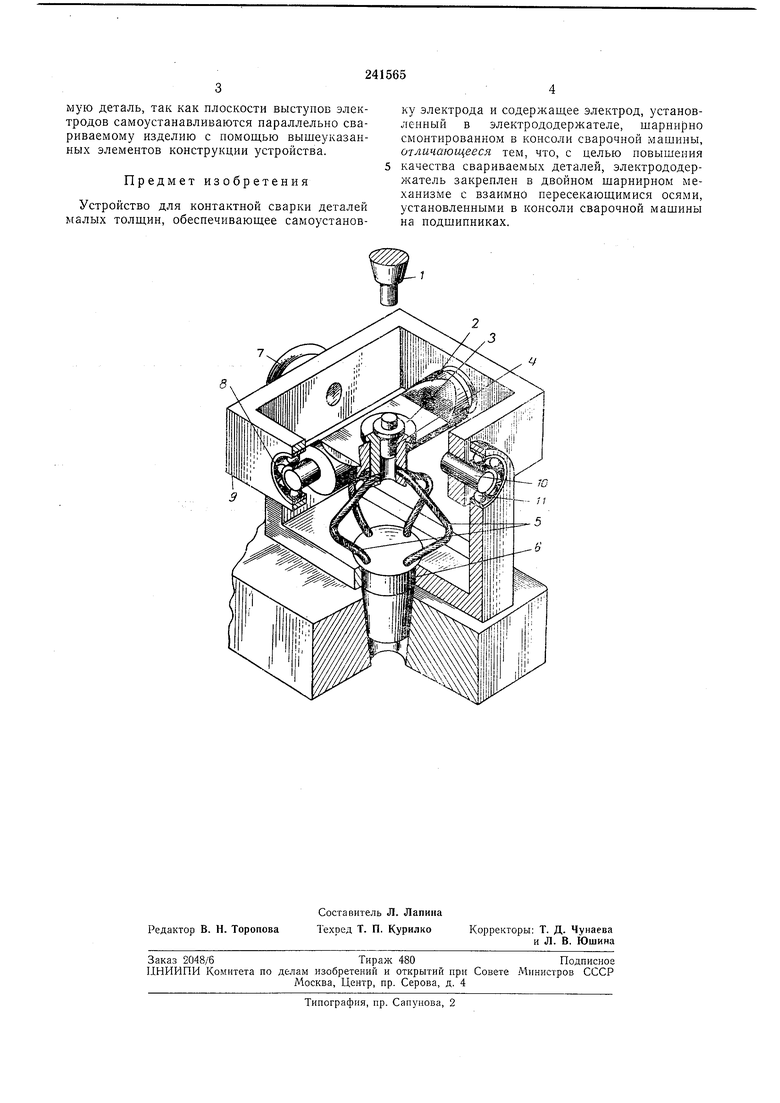

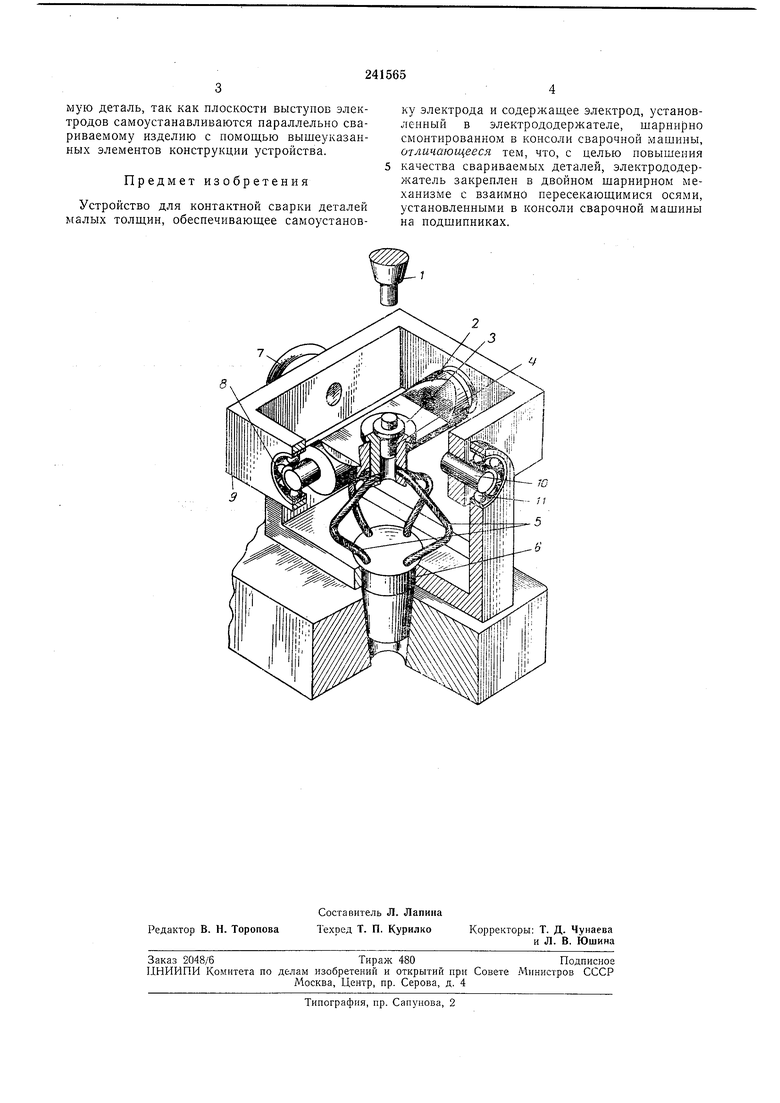

На чертеже изображена в изометрии конструкция предложенного устройства.

Под верхним электродом / в отверстие оси 2 двойного шарнирного механизма вставлен электрододержатель 3, в конусное отверстие которого посажен сменный электрод-вставка-. В нижней части электрододержателя припаяны по окружности гибкие провода-токоподводы 5, вторые концы которых также по окружности виаяны в конусообразный токоподводящий хвостовик 6, запрессованный в отверстие вилки 7. Ось 2 своими цапфами на шарикоподшииниках 8 установлена в рамке 9. Рамка с помощью запрессованных в нее цапф/О установлена на шарикоподшипниках 11 в вилке.

Конусообразньи хвостовик 6 вставляется в токоподводящий кронштейн (консоль) сварочной машины.

При выполнении конструкции устройства для контактной сварки малых толщин (при малых усилиях сжатия) должны быть соблюдены следующие требования: пересекающиеся оси поворота (оси двойного шарнира) электрода и контактная плоскость электрода-вставки должны совпадать; шарикоподшипники или другие легкоповорачиваемые опоры должны быть равноудалены от оси электрода-вставки.

Работа с иомощью предложенного устройства происходит следующим образом. В момент сжатия свариваемого изделия контактная плоскость рабочего конца электрода-вставки устанавливается параллельно плоскости прпжатого верхним электродом свариваемого изделия с помощью пересекающихся цапф оси 2, цапф 10, установленных в шарикоподшипниках, и гибких токоподводов 5. Эта параллельность соблюдается в процессе всего цпкла сварки независимо от прогибов кронштейнов и непараллельности самих свариваемых изделий.

При сварке нескольких точек по окрул ности изделия рельефным электродом или кольцевой сварке (например, герметизации корпусов полупроводниковых приборов) кромки-выступы электрода равномерно сжимают свариваемую деталь, так как плоскости выступов электродов самоустанавливаются параллельно свариваемому изделию с помощью вышеуказанных элементов конструкции устройства.

Предмет изобретения

Устройство для контактной сварки деталей малых толщин, обеспечивающее самоустановку электрода и содержащее электрод, установленный в электрододержателе, щарнирно смонтированном в консоли сварочной машины, отличающееся тем, что, с целью повышения качества свариваемых деталей, электрододержатель закреплен в двойном щарнирном механизме с взаимно пересекающимися осями, установленными в консоли сварочной машины на подшипниках.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 1992 |

|

RU2019371C1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1798088A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Пистолет для сварки концов проводов | 1977 |

|

SU733899A1 |

| Клещи для контактной точечной сварки | 1988 |

|

SU1824274A1 |

| Устройство для сварки микродеталей | 1980 |

|

SU872112A2 |

| Электродная головка для контактной точечной сварки | 1978 |

|

SU697276A1 |

| Машина для контактной сварки | 1977 |

|

SU692708A1 |

| Электродный узел для контактной сварки | 1980 |

|

SU927446A1 |

| Клещи для контактной точечной микросварки | 1973 |

|

SU465296A1 |

Даты

1969-01-01—Публикация