Известеп способ изготовления многослойных труб, при котором свариваемые ленты навивают друг на друга и сваривают.

Предложенный способ отличается от известного тем, что на каждом внутреннем слое под свариваемым участком создают местный зпг, который после сварки расправляют.

Такой способ позволяет улучшить качество изделия за счет получения многослойной трубы по всему поперечному сечению.

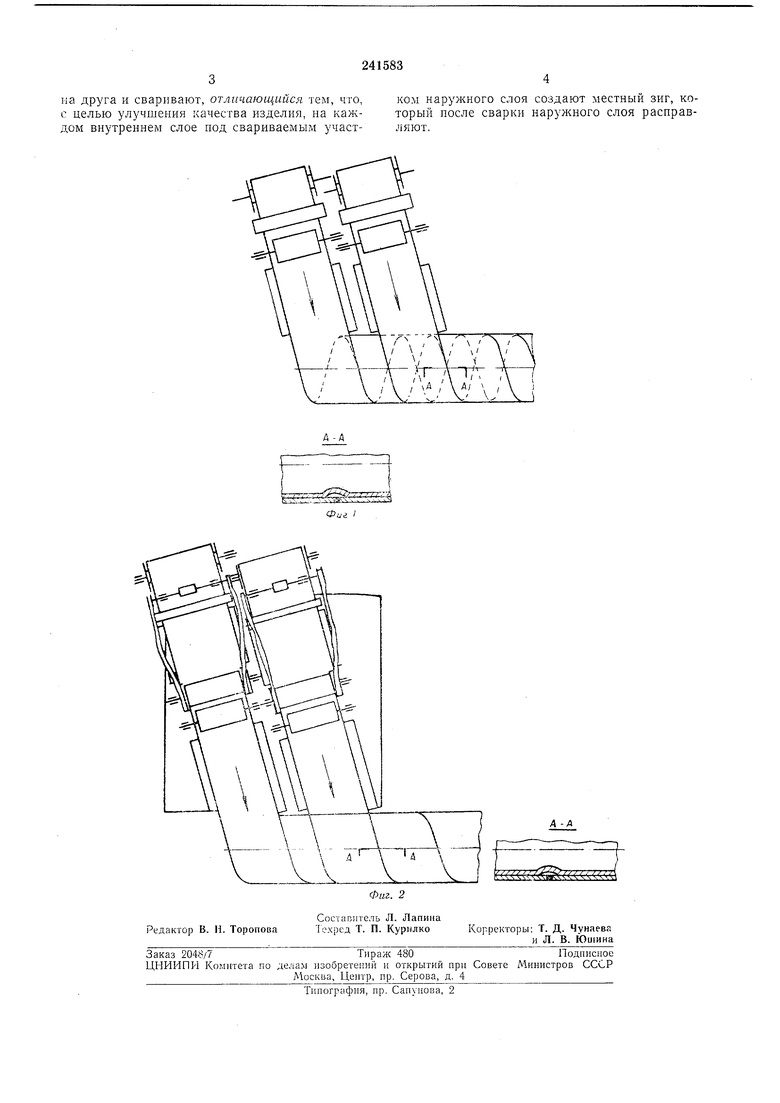

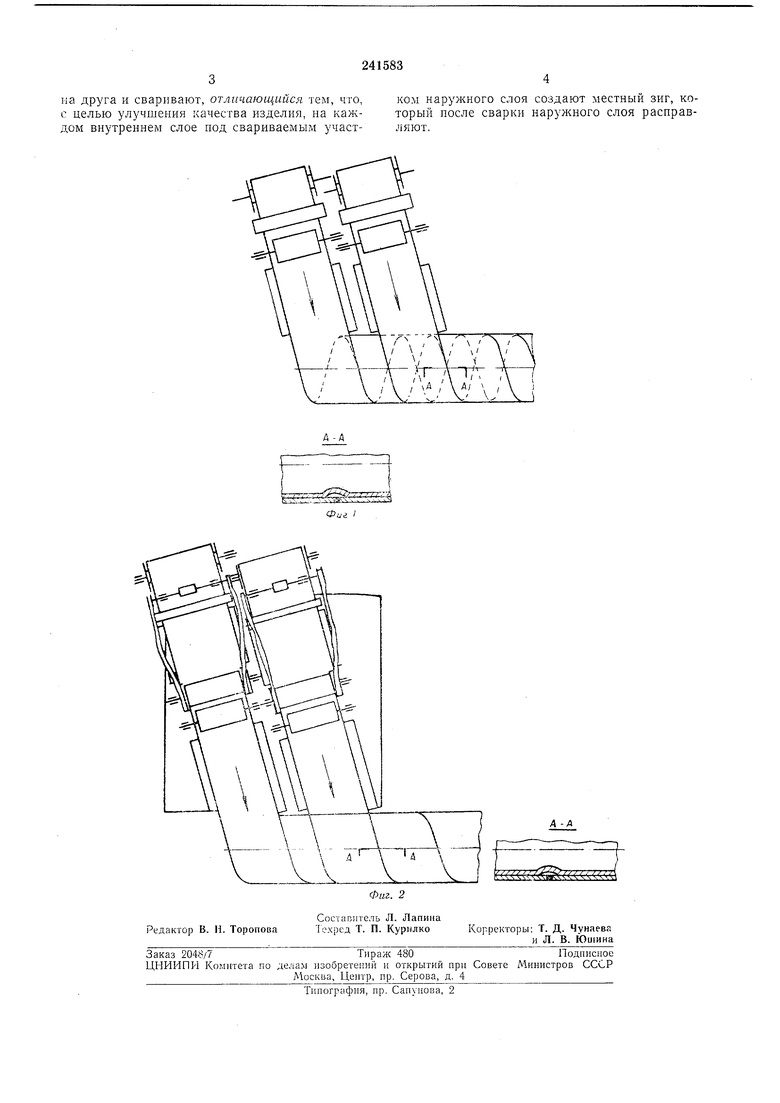

Фиг. 1 и 2 поясняют описываемый способ.

Изготовление многослойны.х труб по предложенному способу осундествляют по двум вариантам:

а)путем навивания и сварки ленты по винтовой линии (винтовой шов);

б)путем одновременной свертки и сварки ПС образующей (продольный шов).

В обоих вариантах в качестве первого слоя можно использовать цельнотянутые или любые сварные трубы, на которые как на оправку наворачивают ленту наружного слоя и сваривают по. винтовой или по образуюш,ей линии.

Для осуш,ествления качественной стыковки и сварки кромки должны быть чистыми, прямолинейными и параллельными. Поэтому .ленту пропускают через протиры, режущую клеть и проводки (направляющие). Режущая клеть образует кромки и сообщает им прямолинейность и параллельпость, а проводка вместе

с режущей клетью обуславливает поступательное движение ленты. Лента движется поступательно при помощи толкающих роликов или вращающейся оправки свертывающего устройства.

При сварке многослойных труб по образующей линии тянущее устройство представляет собой штангу, которая расположена внутри трубы, а тянущие клети или гусеницы, которые располол ены снаружи штанги, имеют на конце штанги профилирующее устройство.

После профплпрующего устройства на профилированную трубу при помощи щелевых фильер и тянущего устройства наворачивают следующий слой.

Сварочный инструмент для сварки второго слоя помещают в пространстве, образованном профилированием внутренней трубы. В начале П1танги тянущего устройства для второго слоя имеется дорн, расправляющпй профилировку внутренней трубы.

Такой способ исключает сборку труб протягиванием одной в другую, тем самым исключает возмолчность повреждеппя поверхности слоев при сборке.

Предмет изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

| Стан для производства особотонкостенных прямошовных труб | 1975 |

|

SU564901A1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1972 |

|

SU329927A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| АГРЕГАТ ДЛЯ CBAS>&KM ПРОДОЛЬНЫХ ШВОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1968 |

|

SU206779A1 |

| СТАН ДЛЯ СВАРКИ ТРУБ | 1966 |

|

SU224734A1 |

| Внутренняя оправка трубосварочного стана | 1987 |

|

SU1489869A1 |

| УСТРОЙСТВО для НАПОЛНЕНИЯ МЕШКО! ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА СЫПУЧИМ ПРОДУКТОМ | 1972 |

|

SU355070A1 |

Авторы

Даты

1969-01-01—Публикация