Изобретение относится к области обработки металлов давлением, .в частности волочения черных и цветных металлов.

Применяемый в настоящее время для холодной обработки металло1В давлением (в о л очение, штамловка и другие) мыльный пороШОК не удовлетворяет :производст1во, напри.мер, в связи с внедрением ир01грессивно1го метода под1готов1ки металла перед деформацией (иметод механического удаления окалины), нео|бходи.мо,стью обработки специальных сплавов и сталей, повышением скоростей и т. д.

(При гидрировании жиров и масел применяют катализатор, полученный оса.ждени.ем медноникелевых или никелевых соле.й на носители - инфузорные зе.мли, активированный уголь и другие. Такой обработанный катализатор (выбросная ,катализаторная грязь) содержит до 60% жиров (увеличенных и по-глощенныл), извлечение которых очень , а также медь, никель, активираванный уголь.

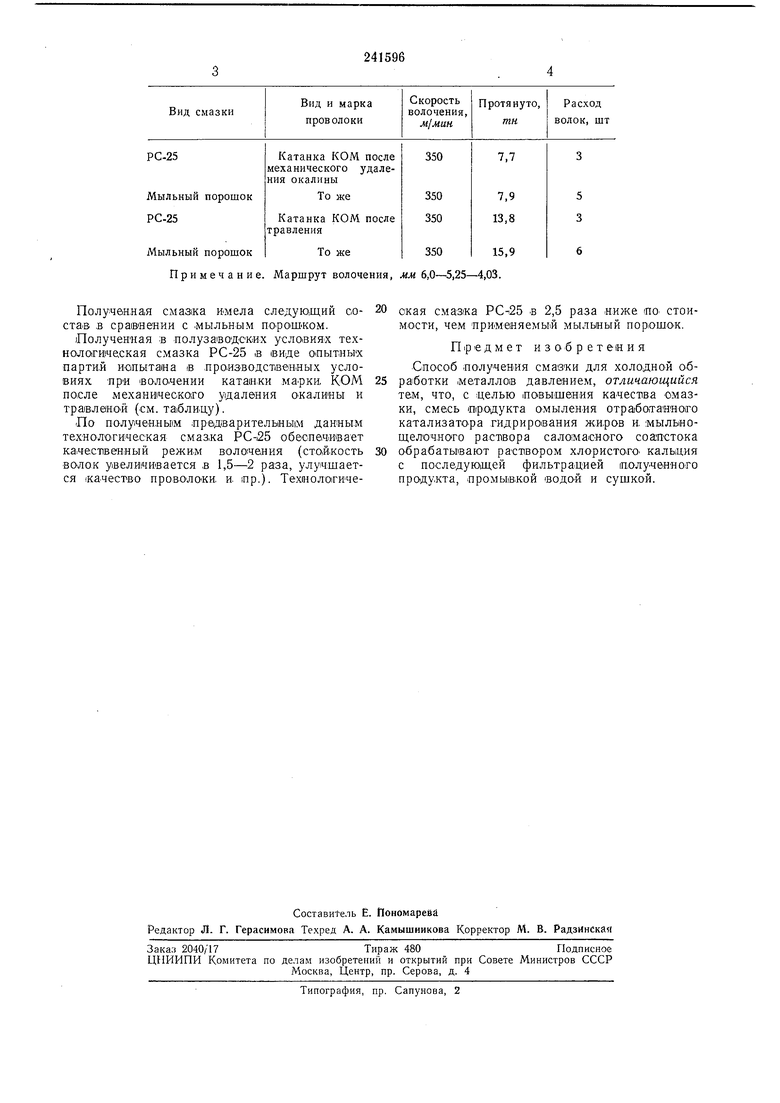

Согласно предлагаемому изобретению качество смаз1ки .можно увеличить путем специальной обработки выбросной «атализаторно й грязи и МЫЛЬНОщелочного раствора сало1масного coancTOiKa. Выбросную катализаторную грязь загружают в аппарат, нагревают до 90-95°С и при перемешивании обрабатывают 5-7%-ным раствором едкого натра. Причем количество едкого натра берут из расчета требуемого для омылен.ия жира, содержащегося в выбрссной катализаторной грязи, с избытком npOTiiB теоретического 50%. Обработка щелочью .при перемешивании длится 4-6 час. Затем в аппарат вводят нужное количество мыла (в виде мыльнощелочного раствора саломасного соапстока). Массу разбавляют горячей водой с температурой 80-90°С, после чего при перемешивании обраюатывают 10% раствора хлористого кальция с избытком против теоретически потребного до 10-15% (до, полного исчезновения мыльной пены в аппарате). Полу ченный продукт направляют на фильтр-пресс, где промывают водой от поваренной соли, выгружают иа протиВ:НИ и сушат при температуре 85-95°С до влажности 0,5-1,5%. Соотношени.е между выбросной :катализаторно.й грязью и мылом в мыльнощелочном растворе находится в пределах от 1 : 2 до 2 : 1 (на сухое вещество).

Примечание. Маршрут волочения, мм 6,,25-4,03.

Полученная смазка имела следующий состав в сраенении с .мыльным порош ком.

Полученная в полузаводских условиЯХ технологическая смазка РС-25 ,в виде опытных партий иопытана в лро.изводст1В©н,ных условиях при волочении катанки . КОМ после механического удаления оскалины и травленой (см. таблицу).

По полученным предварительным данным технологическая смаз,ка PC-i25 обеспечивает качественный режим волочения (стойкость волок увеличивается в 1,5-2 раза, улучшается (Качество проволоки и пр.). Тех1ноло1гичеокая смаз1ка PCi25 в 2,5 раза -ниже то стоимости, чем применяемый мыльный пор-ошОК.

Предмет изобретения

Способ получения смавки для холодной обработки металлов давлением, отличающийся тем, что, с целью повышения качества смазки, смесь продукта омыления отработанного катализатора гидрирования жиров и мыльнощелочного pacTiBopa саломасно-го соапстока Обрабатывают раствором хлористого- кальция с последующей фильтрацией полученного продукта, промывкой водой и сушкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИМЕТАЛЛОВ | 1969 |

|

SU241592A1 |

| Технологическая смазка для обработкиМЕТАллОВ дАВлЕНиЕМ | 1979 |

|

SU840092A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ СТЕАРИНОВОЙ КИСЛОТЫ (СТЕАРИНА) | 1970 |

|

SU259868A1 |

| СОСТАВ СМАЗКИ ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1997 |

|

RU2126818C1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Способ очистки подмыльно-щелоч-НыХ CTOKOB | 1978 |

|

SU808378A1 |

| СПОСОБ НЕПРЕРЫВНОГО ДООМЫЛЕНИЯ СОАПСТОКА | 1972 |

|

SU345191A1 |

| Способ получения смазки для холодной и теплой обработки металлов давлением | 1976 |

|

SU652203A2 |

| Способ получения мыла хозяйственного и производственного назначения | 1990 |

|

SU1788963A3 |

| СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ МЕТАЛЛОВ | 1998 |

|

RU2143462C1 |

Авторы

Даты

1969-01-01—Публикация