Известны устройства для фасонной резки труб, содержащие механизм поворота трубы и связапный с ним кулисно-рычажпый механизм-построитель, сообщающий инструменту рабочее перемещение в соответствии с заданным законом движения, с электромеханическим приводом.

В известном устройстве для настройки механизма-построителя необходимо произведение сложпых расчетов при определении эффективной длины рычагов и пользование таблицами па пульте управления.

Предложенный станок отличается от известного тем, что снабжен счетно-решающим устройством) в виде электронного моста и задающим устройством, представляющим собой взаимно-связанные качающуюся и две поступательно движущиеся при настройке кулисы, позволяющими реализовать функции вида

XJC

у :И Z при настройке эффективSln tg а

ной длины рычагов механизма-построителя.

Это позволяет упростить настройку станка за счет исключения необходимости производить расчет длины рычагов. На пульте управления с помощью задающего устройства достаточно установить основные параметры соединения двух труб, а именно, радиусы труб г и / и угол пересечения а.

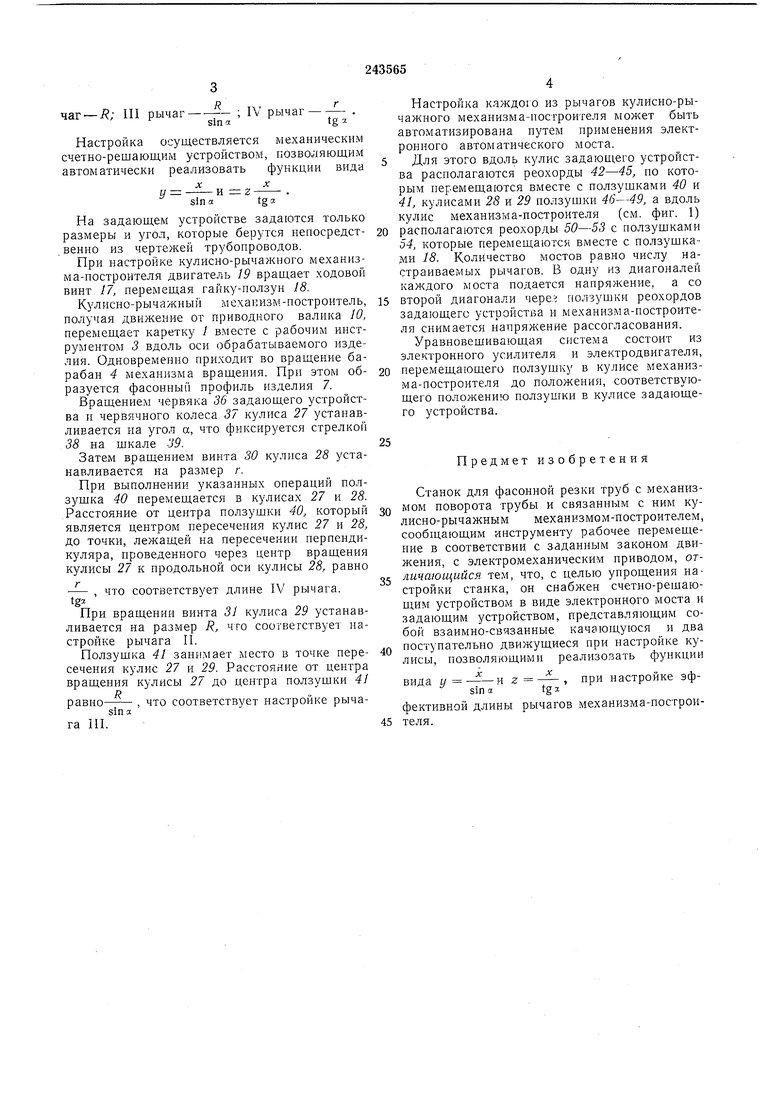

Па фиг. 1 представлена схема предложенного станка с кулисно-рычажным механизмомпостроителем.

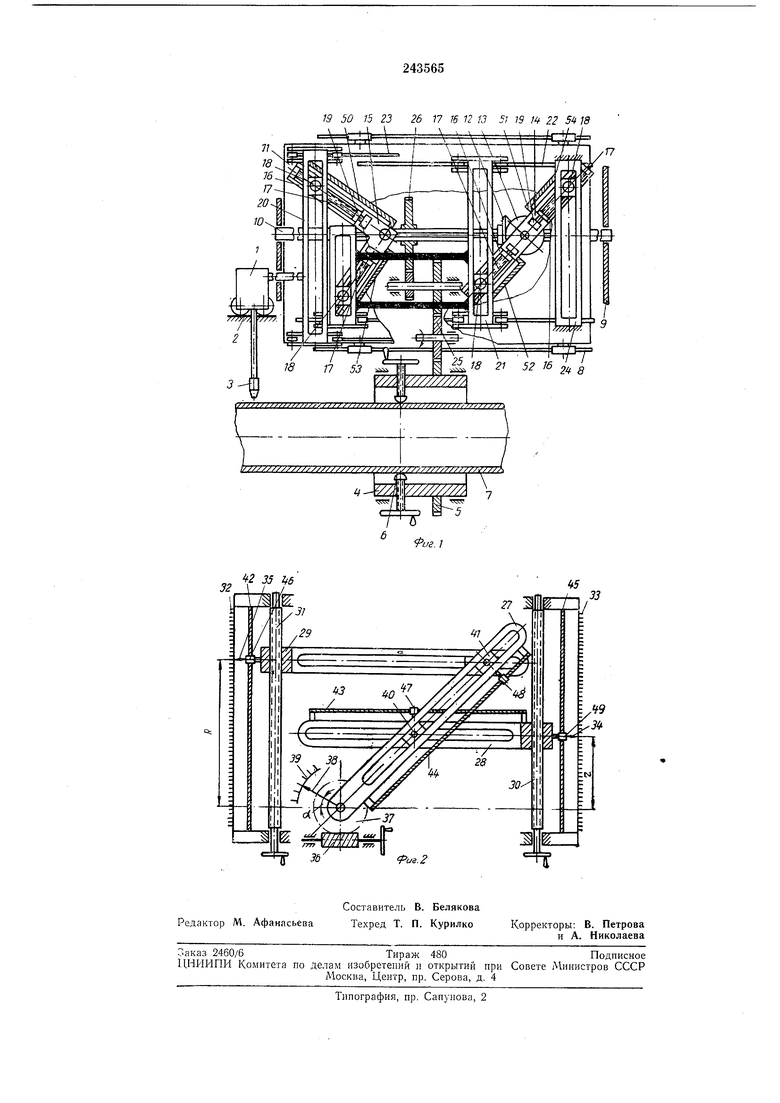

На фиг. 2 - конструкция задающего устройства.

В предлагаемом станке каретка 1 перемещается по направляющим 2 и несет на себе рабочий инструмент 3. Механизм вращения изделия содержит барабан 4 с шестерней 5 и кулачками 6 для зажима и центровки изделия 7.

По направляющим 8, закрепленным в корпусе станка 9, перемещается от приводного валика 10 каретка 11, несущая на себе конические шестерни 12 и 13, рычаги 14 и 15 с. направляющими 16, винтами 17, гайками-ползушками 18, двигателями 19, а также кулису 20 и двойную кулису 21, которые перемещаются по направляющим 22 и 23, установленным на каретке 11, и кулису 24, закрепленную неподвил но в корпусе станка 9.

Приводная щестерня 25 связана с шестерней 26 на приводном валике 10 и шестерней 5 механизма вращения изделия. Задающее устройство состоит из кулис 27, 28 и 29, БИНТОВ 30 и 31, линеек 32 и 33, указателей 34 и 35, червяка 36, червячного колеса 37, стрелки 38 и шкалы 39.

n..

чаГ-R; III рычаг ; IV рычаг.

sin atg a

Настройка осуществляется механическим счетно-решающим устройством, позволяющим автоматически реализовать функции вида

У

sin а

tga

На задающем устройстве задаются только размерь; и угол, которые берутся непосредст.венно из чертежей трубопроводов.

При настройке кулисно-рычажного механизма-построителя двигатель 19 вращает ходовой винт 17, перемещая гайку-ползун 18.

Кулисно-рычажный механизм-построитель, получая движение от приводного валика 10, перемещает каретку 1 вместе с рабочим инструментом 3 вдоль оси обрабатываемого изделия. Одновременно приходит во вращение барабан 4 механизма вращения. При этом образуется фасонный профиль изделия 7.

Вращением червяка 36 задающего устройства и червячного колеса 37 кулиса 27 устанавливается иа угол а, что фиксируется стрелкой 38 на шкале 39.

Затем вращением винта 30 кулиса 28 устанавливается на размер г.

При выполнении указанных онераций иолзущка 40 перемещается в кулисах 27 и 28. .Расстояние от центра нолзущки 40, который является центром пересечения кулис 27 и 28, до точки, лежащей на пересечении перпендикуляра, проведенного через центр вращения кулисы 27 к продольной оси кулисы 28, равно

, что соответствует длине IV рычага.

tga

При вращении винта 31 кулиса 29 устанавливается на размер .R, что соответствует настройке рычага П.

Ползущка 41 занимает место в точке пересечения кулис 27 и 29. Расстояние от центра вращения кулисы 27 до центра ползущки 4.1 R

равночто соответствует настройке рычаsin я га И1.

Настройка каждою из рычагов кулнсно-рычажиого механизма-иосгроителя может быть автоматизирована путем применения электронного автоматического моста. Для этого вдоль кулис задающего устройства располагаются реохорды 42-45, по которым перемещаются вместе с ползущками 40 и 41, кулисами 28 и 29 иолзущки 46-49, а вдоль кулис механизма-построителя (см. фиг. 1)

располагаются реохорды 50-53 с ползущками 54, которые перемещаются вместе с ползущками 18. Количество мостов равно числу настраиваемых рычагов. В одну из диагоналей каждого моста подается напряжение, а со

второй диагонали чере, ползущки реохордов задающего устройства и механизма-иостроителя снимается напряжение рассогласования.

Уравновешивающая система состоит из электронного усилителя и электродвигателя,

перемещающего ползушку в кулнсе механизма-построителя до ноложепия, соответствующего положению ползушки в кулисе задающего устройства.

Предмет изобретения

Станок для фасонной резки труб с механизмом поворота трубы и связанным с ним кулисно-рычажным механизмом-построителем, сообщающим инструменту рабочее перемещение в соответствии с заданным законом движения, с электромеханическим приводом, отличающийся тем, что, с целью упрощения настройки станка, он снабжен счетно-рещающим устройством в виде электронного моста и задающим устройством, представляющим собой взаимно-связанные качающуюся и два поступательно движущиеся при настройке кулисы, позволяющими реализовать функции

вида у --и 2 , при настройке эфsin а tga

фективной длины рычагов механизма-построителя.

75 50 15 23 26 17 16 12 13 5 W W 22 54 7S

7/ J . I

Г7

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ФАСОННОЙ РЕЗКИ ТРУБ | 1972 |

|

SU352719A1 |

| Станок для фасонной резки труб | 1981 |

|

SU963750A1 |

| СТАНОК ДЛЯ ФАСОННОЙ РЕЗКИ ТРУБ | 1972 |

|

SU341615A1 |

| Станок для фасонной резки труб | 1957 |

|

SU119778A1 |

| Станок для обработки фасонных изделий | 1979 |

|

SU856759A1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Станок для заточки фасонных фрез | 1977 |

|

SU712015A3 |

| Трубогибочный станок с индукционным нагревом | 1976 |

|

SU676354A2 |

| Станок для фасонной резки труб | 1977 |

|

SU657935A1 |

| Механизм перемещения резака устройства для термической резки труб | 1981 |

|

SU996122A1 |

Даты

1969-01-01—Публикация