Известен способ получения фенотиопластов конденсацией фенолов с дитиолнолитиоэфирами, т. е. олигомерами тиоформальдегида общей формулы HS(CH2S)n Н, где п равно 2-7 в присутствии основных катализаторов.

Дитиолполитиоэфир и катализатор вводят в реактор в один прием, в несколько приемов или непрерывно. Полученная смола отверждается известными для фенопластов способами и содержит до 45% серы. Степень преобразования фенола не может, превышать 85%, иначе еще в реакторе смола переходит в неплавкое состояние.

Предлагаемый способ позволит повысить степень преобразования фенола до 95%, сократить продолжительность процесса и получить продукты с повышенной способностью к формованию. Он отличается от известных тем, что в качестве катализаторов используют не основные вещества, а любые вещества с кислотной функцией, в том числе и кислоты, например соляную или я-толуолсульфокислоту, но наиболее целесообразно использование кислых солей или галоидов металлов, например соединений типа катализаторов Фриддля-Крафтса или кислот Луиса, солей кислотного характера лантанидов и уранидов. Очень активными каталитическими системами являются растворы указанных веществ в органических кислотах, например в уксусной кислоте, а еще лучше, чтобы в данном растворе содержался сухой хлористый водород, концентрация которого может доходить до насыщения.

5 Примерами таких активных систем является раствор хлористого цинка в уксусной кислоте, активированный безводным хлористым водородом, и раствор трехфтористого бора в безводной уксусной кислоте. Количество катализатора должно составлять 0,0005-0,01, преимущественно 0,001-0,005 моль активных соединений на 1 моль фенола. .

Из фенолов могут быть использованы одно5 ядерные одно- или двухатомные фенолы, у которых свободно по крайней мере одно ортоили пара-положение, например гидроксибензол, бутилфенол, резорцин. В качестве дитиолполитиоэфиров применяют жидкие олигомеры тиоформальдегида НЗ(СП28)пН, где п равно 2-7. Наиболее целесообразно использовать олигомеры, у которых п равно 3-4, мол. вес 190-200 и которые содержат некоторое количество кислорода

5 (0,05-2, преимущественно 0,1-0,5 вес.%), желательно в виде групп ОН. Соотношение фенола и дитиолполитиоэфира составляет 1 : 0,5-1, но лучше 1 : 0,75-0,9, т. е. процесс рекомендуют проводить при небольщом изПредлагаемый способ позволяет доводить степень преобразования фенола до 95%, более высокая степень преобразования фенола может привести к образованию неплавкой смолы.

Время реакции контролируется по количеству образовавшегося сероводорода, выделение которого прекращается, когда реакция конечных SH-групп олигомера с водородом фенольного ядра полностью закончена. Это время колеблется от 60 до 200 мин, но чаще от 100 до 160.

Предложены два варианта (А и Б) получения фенотиопластов. По варианту А фенол расплавляют и к нему добавляют катализатор, затем весь дитиолполитиоэфир; после этого постепенно повышают температуру, доводя ее почти до температуры кипения фенола, и поддерл ивают смесь при этой температуре в продолжение заданного времени, доводя степень преобразования фенола до 95%. Таким образом, конденсацию осуществляют в одну ступень. Эта методика позволяет получить отличные пресс-порошки, содержащие очень мало тритиана.

По варианту Б расплавленный фенол, активированный малым количеством катализатора, доводят до температуры конденсации, но не до температуры кипения фенола; затем впрыскивают в активированный фенол непрерывно или по частям дитиолполитиоэфир и остальное количество катализатора в растворе. Этот прием состоит, следовательно, в постепенном проведении конденсации, контролируемой регулированием подачи днтиолцолитиоэфира.

Во всех случаях температура проведения процесса должна быть выше температуры плавления фенола и ниже температуры его кипения, т. е. 45-180°С, однако наилучшие результаты получают при 140-160°С.

Продукты, полученные предлагаемым способом, представляют собой твердые смолистые массы, большая часть которых легко измельчается. Они частично растворимы в обыкновенных органических растворителях и щелочных растворах. Содержание серы в них колеблется от 20 до 50%.

Фенотиопласты могут быть использованы для изготовления пресс-изделий, лаков и т. п., причем наполнители и другие добавки вводят обычным образом.

Отверждение фенотиопластов осуществляется способами, известными для отверждения фенопластов, например введением гексаметнлентетрамина.

Пример 1.

А. Процесс проводят в 5-.л реакторе из нержавеющей стали, снабженном термометром, дозирующими насосами для подвода олигомера и подачи катализатора, холодильником с двумя положениями (вертикальным и нисходящим), мешалкой и отверстием для ввода фенола. Реактор погружен в нагревающую термостатную рубашку. В реакторе, термостатированном на 50°С, расплавляют 1504 г фенола

{16 моль моногидроксибензола). Затем добавляют 8 мл каталитического раствора, полученного насыщением газообразным и сухим НС1 раствора 30 г безводного и чистого ZnCU в

100 мл чистой уксусной кислоты (каталитический раствор 1). Повышают температуру всей смеси до 150°С и непрерывно вводят олигомер тиоформальдегида и каталитический раствор. Таким образом, за 130 мин добавляют

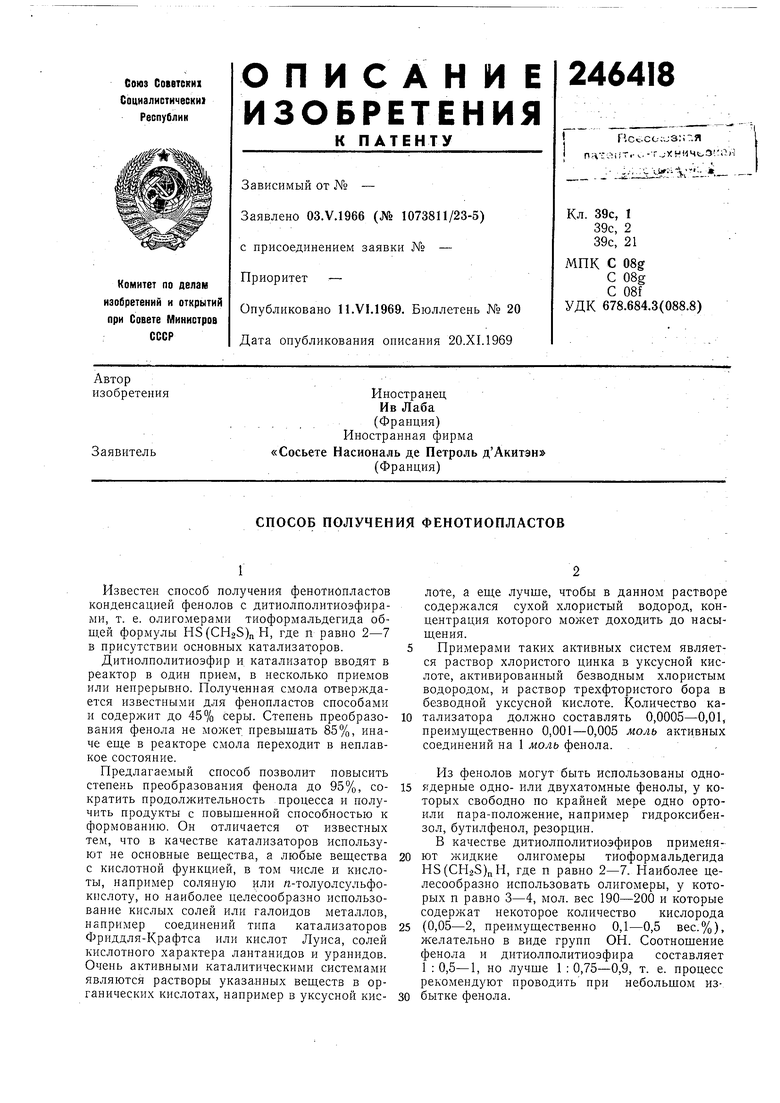

14 молекул олигомера HS(CH2S),, Н (,6) с мол. вес. 200, содержащего 0,10% кислорода в виде гидроксильных групп, 24 мл каталитического раствора (в дополнение), т. е. в общей сложности 0,004 моль ZnClaL на 1 моль фенола. Затем перегоняют непрореагировавщий фенол. Полученные результаты представлены в табл. 1.

Таблица 1

Пример 2.

Б. Аналогичен примеру 1 (см. табл. 1).

Пример 3. В стеклянном однолитровом реакторе процесс ведут аналогично примеру 1, употребляя в качестве катализатора фтористый бор в уксуснокислом растворе. В реакторе две молекулы фенола (188 г) расплавляют при 45-50°С, добавляют 4,5 мл 4%-ного раствора ВРз в уксусной кислоте и поднимают температуру до 145°С, Затем непрерывно в течение 155 мин добавляют 2 моль олигомера дитиолполитиоэфира, содержащего 0,22% групп ОП (того же, что в предыдущем примере), н дополнительно 3,5 мл каталитического раствора. Выделяется 3,3 моль HoS в 160 мин. Получают смолу, содержащую 46% серы, со степенью преобразования фенола 96%.

Пример 4.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОТИОПЛАСТОВ | 1969 |

|

SU250051A1 |

| УЧЕНИЯ ПРОДУКТОВ ПОЛИКОНДЕНСАЦИИ | 1967 |

|

SU205709A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧЕСКОЙ МАССЫ НА ОСНОВЕ СЕРЫ | 1966 |

|

SU182612A1 |

| Способ получения новолачных фенолоацетальдегидных смол | 1978 |

|

SU753855A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

| Способ получения новолачной алкилфенолформальдегидной смолы | 1990 |

|

SU1786041A1 |

| СПОСОБ УВЕЛИЧЕНИЯ СКОРОСТИ ТВЕРДОФАЗНОЙ ПОЛИМЕРИЗАЦИИ СЛОЖНЫХ ПОЛИЭФИРОВ | 2002 |

|

RU2271369C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2008 |

|

RU2451663C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1966 |

|

SU189781A1 |

| ФЕНОЛЬНАЯ СМОЛА ДЛЯ КОМПОЗИЦИИ ДЛЯ ПРОКЛЕИВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕИВАНИЯ, ЕЕ СОДЕРЖАЩАЯ | 1998 |

|

RU2225416C2 |

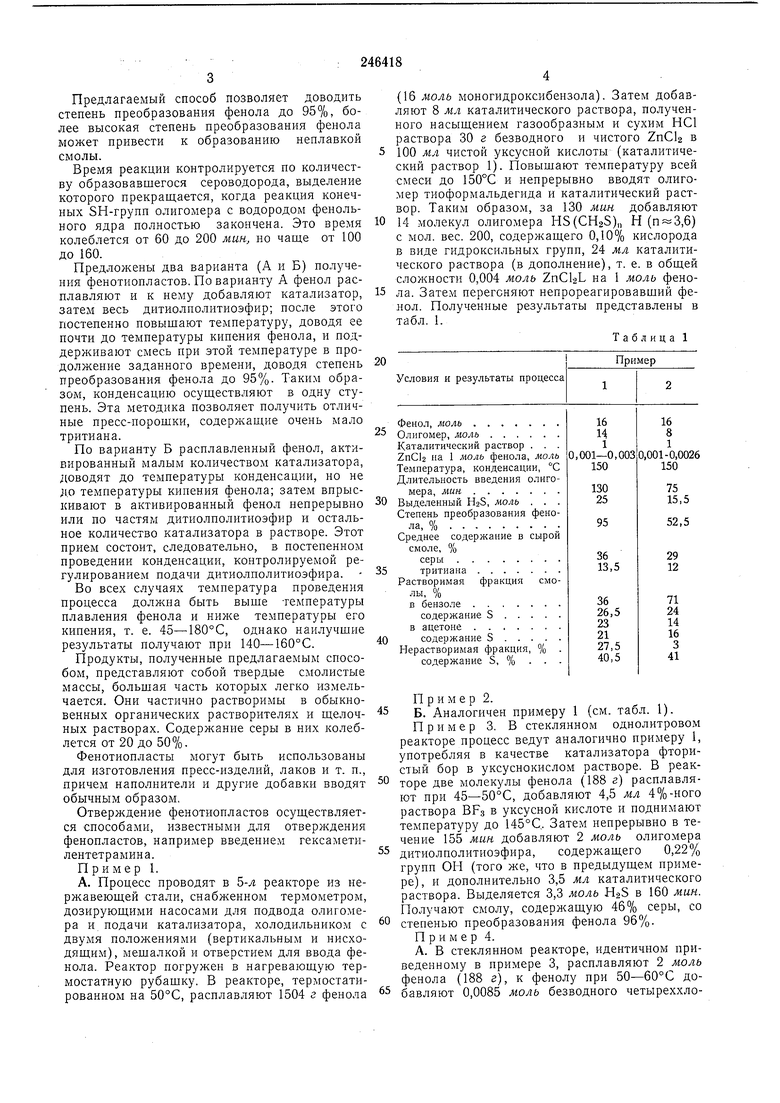

Примечание. Каталитический раствор описан в примере 1. ZnCb в 100 мл уксусной кислоты, насыщенной НС1.

ристого олова ZnCU, затем 1,5 моль олигомера (300 г), содержащего 0,22% групп ОН. Постепенно повышают температуру от 80° до 150°С в течение 30 мин. На 150°С температуру фиксируют. За 120 мин выделено 2,8 моль HaS; степень преобразования фенола 93%.

Пример 5.

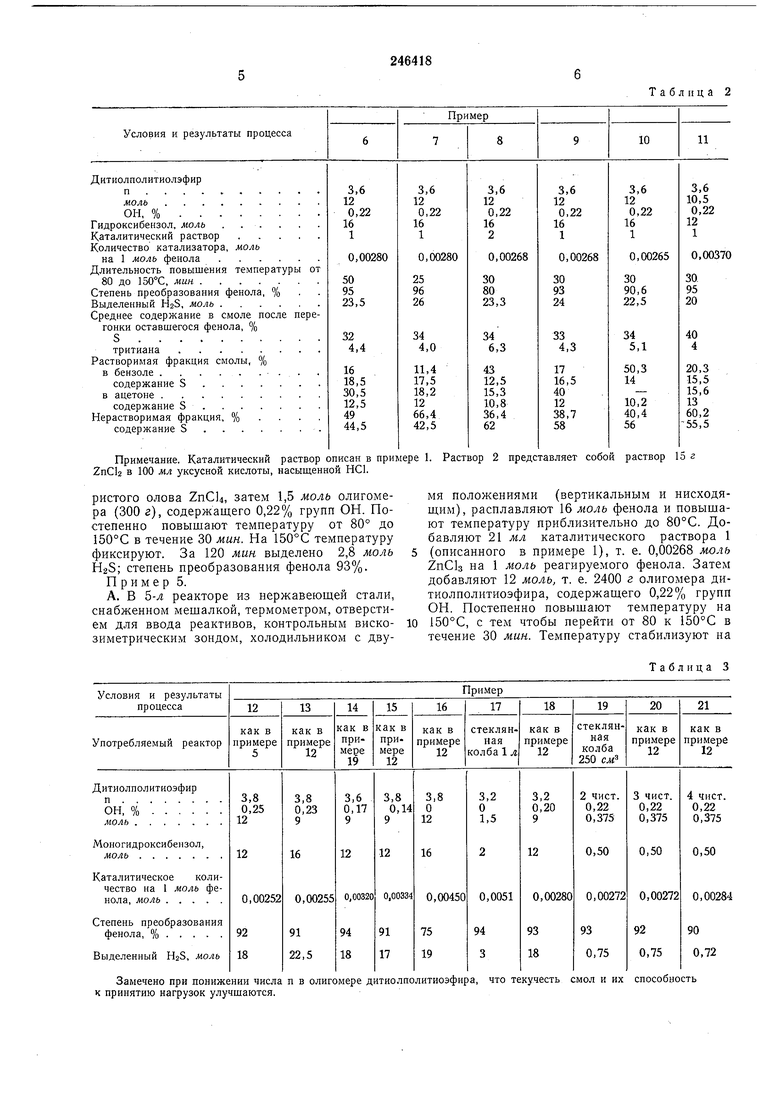

А. В 5-л реакторе из нержавеющей стали, снабженном мешалкой, термометром, отверстием для ввода реактивов, контрольным вискозиметрическим зондом, холодильником с двумя положениями (вертикальным и нисходящим), расплавляют 16 моль фенола н повышают температуру приблизительно до 80°С. Добавляют 21 мл каталитического раствора 1 (описанного в примере 1), т. е. 0,00268 моль ZnCls на 1 моль реагируемого фенола. Затем добавляют 12 моль, т. е. 2400 г олигомера дитиолполитиоэфира, содержащего 0,22% групп ОН. Постепенно повышают температуру на 150°С, с тем чтобы перейти от 80 к 150°С в течение 30 мин. Температуру стабилизуют на

Таблица 3 Раствор 2 представляет собой раствор 15 г

15D°C. За 120 мин выделено 24 моль HgS, степень преобразования фенола достигает 93%. После вакуумной перегонки непрореагировавшего фенола получают около 3 кг смолы, содержащей 33.% серы и 4,3% тритиана.

Примеры 6-11. В табл. 2 даны условия опытов и полученные результаты конденсации согласно варианту А при 150°С в течение 120.и«н.

Примеры 12-21. Применяют метод примера 9, и.менноь употребляют каталитический раствор 1, время .повышения температуры от 80 до-150°С ЗОжым, продолжительность реакции 120 мин. Результаты даны в табл. 3.

Пример 22. Опыты сшивания, гексаметилентетрамином проводят на смолах, полученных в примерах 1-21; эти -операции, как и прессование, ведут известным образом, применяемым; для термореактивных смол. В горячем смесителе предварительно частично отверждают 1000 г смолы с 120 г гексаметилентетрамина. Полученный пресс-порошок, наполненный или ненаполненный обычными наполнителями, подвергают прессованию в условиях, известных для фенолформальдегидных смол.

Предмет изобретения

реакции, повышения степени преобразования фенола и получения хорошо формуемых продуктов, в качестве катализаторов используют вещества с кислотными функциями, главным образом соединения типа катализаторов Фриделя-Крафтса и кислот Луиса в количестве 0,0005-0,01 моль на 1 моль фенола.

Авторы

Даты

1969-01-01—Публикация