Известны станы для сварки термопластических пленок, содержащие сварочный пресс, пресс-нагреватели которого выполнены в виде гидравлических баллонов, и устройства для складирования, рулонирования и контроля изделия.

Предлагаемый стан отличается тем, что, с целью сокращения производственных площадей и повышения производительности, он выполнен в виде единого трехъярусного агрегата, верхний ярус которого оснащен рабочими площадками и расположенными между ними пресс-нагревателями для сварки поперечных швов, тележками для раскатки пленок и вакуумными прижимами, на среднем ярусе установлены пресс-нагреватели для сварки продольных швов и устройства для контроля качества изделия, а устройства для складирования и рулонирования размещены на нижнем ярусе. Это сокращает производственные площади и повышает производительность стана.

Кроме гого, устройство для контроля качества изделия выполнено в виде двух решетчатых рам с укрепленными на них герметизирующими пневматическими баллонами, а устройство для складирования выполнено в виде эластичного пневматического баллона, расположенного между приводными транспортерными лентами, укрепленными на нижнем ярусе стана, и приводимого ими в движеиие.

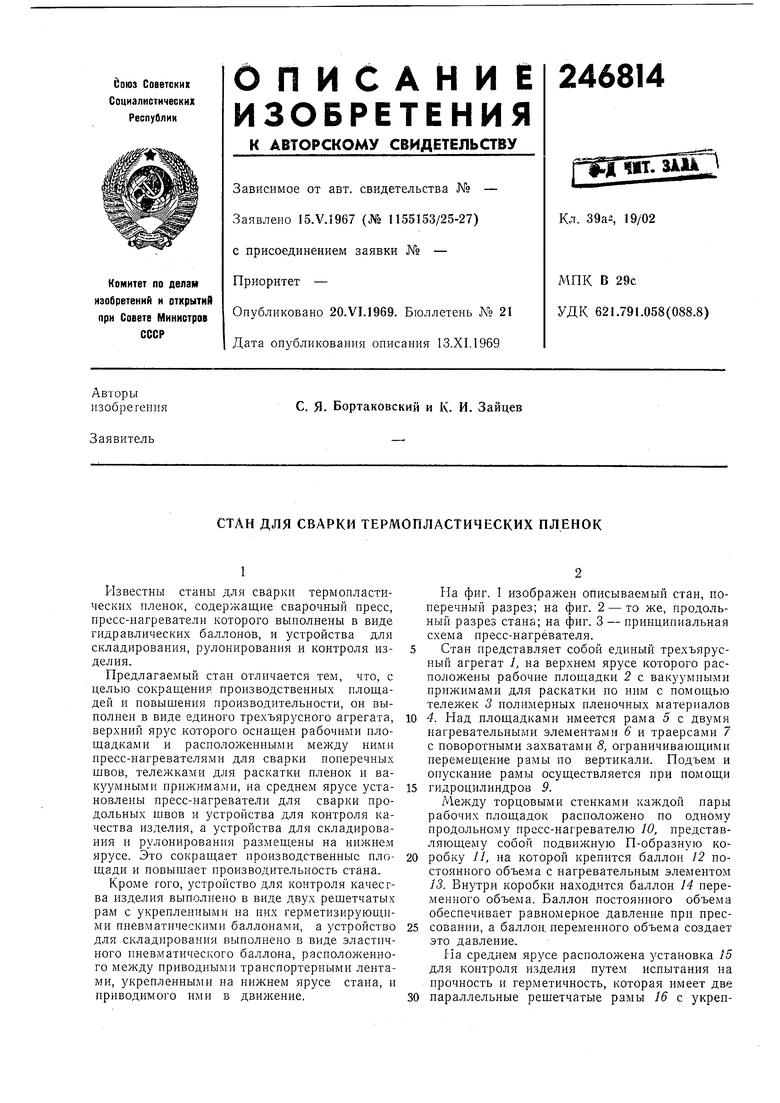

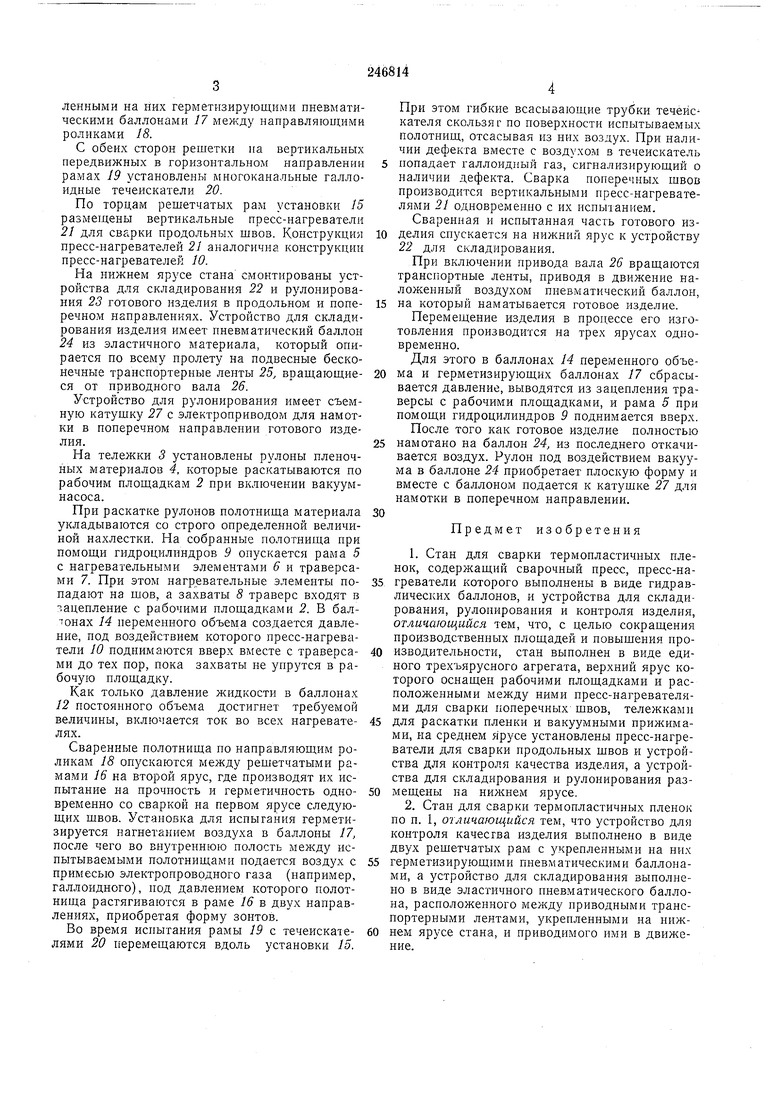

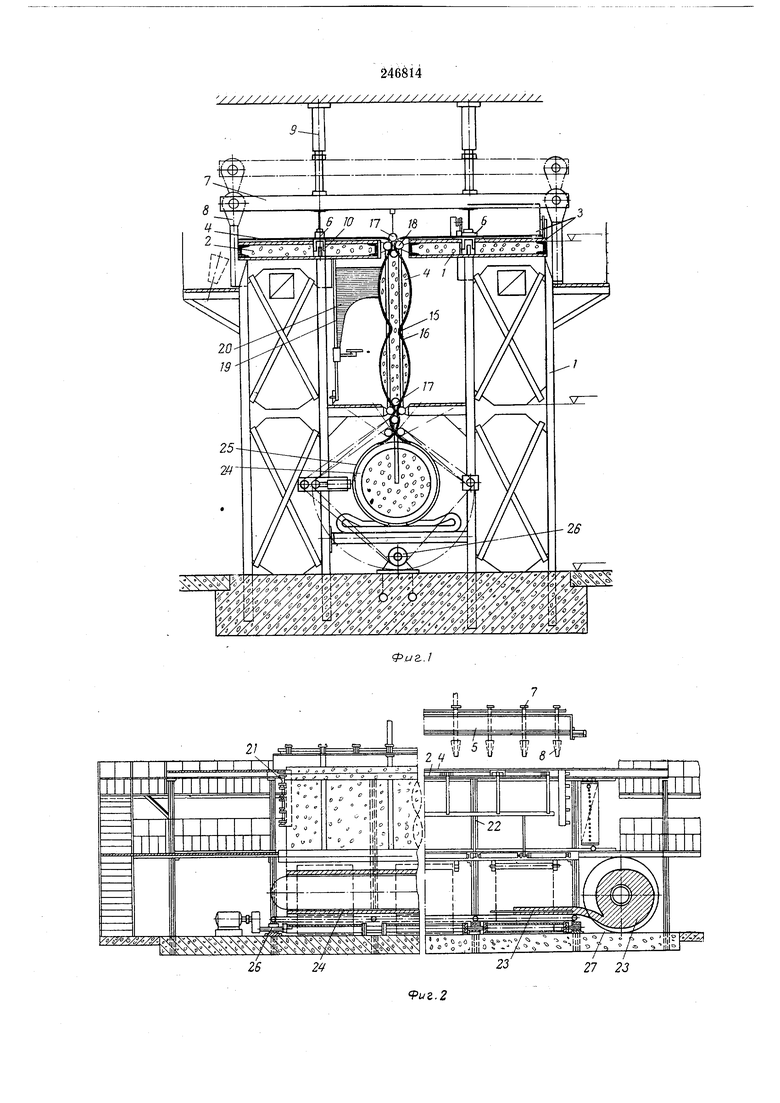

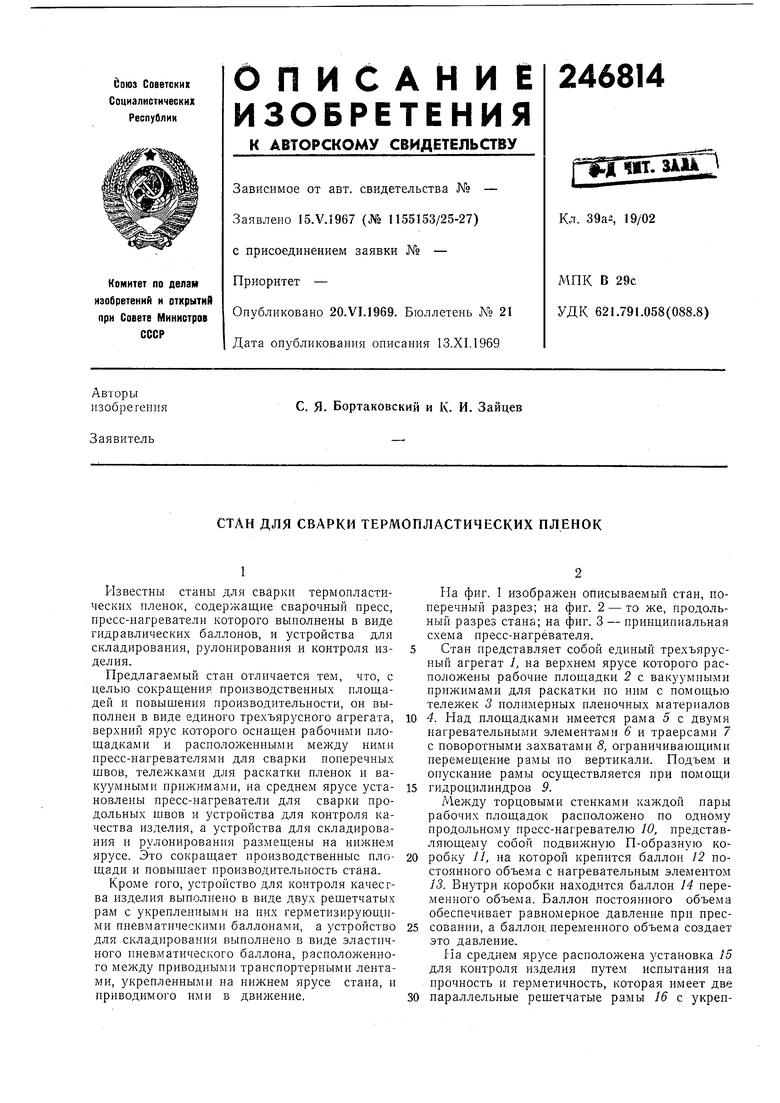

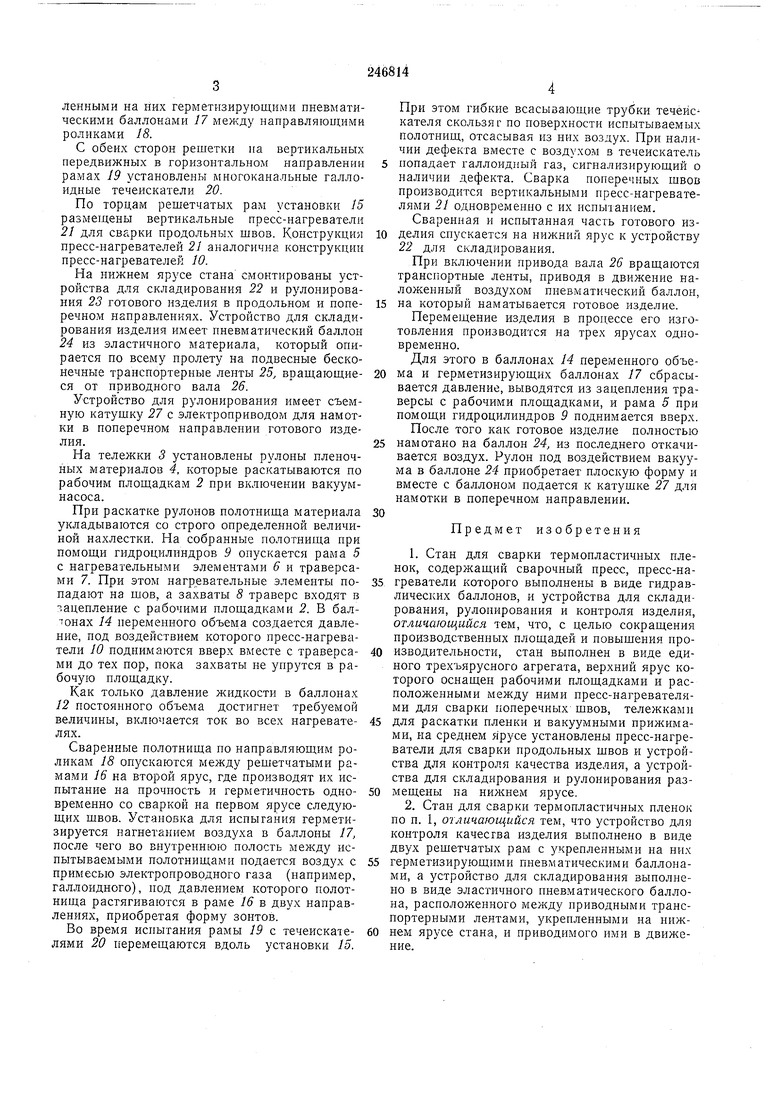

Ма фиг. 1 изобрал ен описываемый стан, поперечный разрез; на фиг. 2 - то же, продольный разрез стана; на фиг. 3 - прирщипиальиая схема пресс-нагревателя.

Стан представляет собой единый трехъярусный агрегат 1, на верхнем ярусе которого расположены рабочие площадки 2 с вакуумными прижимами для раскатки но ним с помощью тележек 3 иолимерных нленочных материалов

4. Над илощадками имеется рама 5 с двумя нагревательиыми элементами 6 и траерсами 7 с поворотными захватами 8, ограничивающими иеремеи1,ение рамы по вертикали. Подъем и опускание рамы осуществляется ири помощ.и

гидроцилиндроз 9.

Между торцовыми стеиками каждой пары рабочих площадок расположено по одному продольному пресс-нагревателю 10, представляющему собой подвижную П-образную коробку //, на которой крепится баллон 12 постоянного объема с нагревательным элементом 13. Внутри коробки находится баллон 14 переменного объема. Баллон постоянного объема обеспечивает равномерное давление при прессовании, а баллои, иеремеиного объема создает это давление.

ленными на них герметизирующими пневматическими баллонами 17 между направляющими роликами 18.

С обеих сторон решетки иа вертикальных передвижных в горизонтальном направлении рамах 19 установлены миогокаиальные галлоидные течеискатели 20.

По торцам решетчатых рам установки /5 размещены вертикальные пресс-нагреватели 21 для сварки продольных швов. Конструкция пресс-нагревателей 21 аналогична конструкции пресс-нагревателей 10.

На нижнем ярусе стана смонтированы устройства для складирования 22 и рулонирования 23 готового изделия в продольном и поперечном направлениях. Устройство для складирования изделия имеет пневматический баллон 24 из эластичного материала, который опирается по всему пролету на подвесные бесконечные транспортерные ленты 25, вращающиеся от приводного вала 26,

Устройство для рулонирования имеет съемную катушку 27 с электроприводом для намотки в поперечном направлении готового изделия.

На тележки 3 установлены рулоны пленочных материалов 4, которые раскатываются по рабочим площадкам 2 при включении вакуумнасоса.

При раскатке рулонов полотнища материала укладываются со строго определенной величиной нахлестки. На собранные полотнища при помощи гидроцилиндров 9 опускается рама 5 с нагревательными элемеитами 6 и траверсами 7. При этом нагревательные элементы попадают на шов, а захваты 5 траверс входят в зацепление с рабочими площадками 2. В балтонах 14 переменного объема создается давление, под воздействием которого пресс-нагреватели 10 поднимаются вверх вместе с траверсами до тех пор, пока захваты не унрутся в рабочую площадку.

Как только давление жидкости в баллонах 12 постоянного объема достигнет требуемой величины, включается ток во всех нагревателях.

Сваренные полотнища по направляющим роликам 18 опускаются между решетчатыми рамами 16 на второй ярус, где производят их испытание на прочность и герметичность одновременно со сваркой на первом ярусе следзющих швов. Установка для испыгаиия герметизируется нагнетанием воздуха в баллоны 17, после чего во внутреннюю полость между испытываемыми полотнищами подается воздух с примесью электропроводного газа (напршмер, галлоидного), под давлением которого полотнища растягиваются в раме 16 в двух направлениях, приобретая форму зонтов.

Во время испытания рамы 19 с течеискателями 20 перемещаются вдоль установки /5.

При этом гибкие всасывающие трубки течейскателя скользят по поверхности испытываемых полотнищ, отсасывая из них воздух. При наличии дефекта вместе с возд}хом в течеискатель попадает галлоидный газ, сигпализирующий о наличии дефекта. Сварка иоперечных швов производится вертикальными пресс-нагревателями 21 одновременно с их испытанием.

Сваренная и испытанная часть готового изделия спускается на нижний ярус к устройству 22 для складирования.

При включении привода вала 26 вращаются транспортные ленты, приводя в движение наложенный воздухом пневматический баллон, на который наматывается готовое изделие.

Перемещение изделия в процессе его изготовления производится на трех ярусах одновременно.

Для этого в баллонах 14 переменного объема и герметизирующих баллонах 17 сбрасывается давление, выводятся из зацепления траверсы с рабочими площадками, и рама 5 при помощи гидроцилиндров 9 поднимается вверх. После того как готовое изделие полностью намотано на баллон 24, из последнего откачивается воздух. Рулон нод воздействием вакуума в баллоне 24 приобретает плоскую форму и вместе с баллоиом подается к катушке 27 для намотки в поиеречном иаправлении.

Предмет изобретения

1.Стан для сварки термоиластичных пленок, содержащий сварочный пресс, пресс-нагреватели которого выполнены в виде гидравлических баллонов, и устройства для складирования, рулонирования и контроля изделия, от./1ичаюш,ийся тем, что, с целью сокращения производственных площадей и повышения производительности, стан выполнен в виде единого трехъярусного агрегата, верхний ярус которого оснащен рабочими площадками и расположенными между ними пресс-нагревателями для сварки поперечных швов, тележками

для раскатки пленки и вакуумными прижимами, на среднем ярусе установлены пресс-нагреватели для сварки иродольных швов и устройства для контроля качества изделия, а устройства для складирования и рулонирования размещены на ярусе.

2.Стан для сварки термопластичных пленок по п. 1, отличающийся тем, что устройство для контроля качества изделия выполнено в виде двух решетчатых рам с укрепленными на них

герметизирующими пневматическими баллонами, а устройство для складирования выполнено в виде эластичного нневматического баллона, расположенного между нриводными транспортерными лентами, укрепленными на нижнем ярусе стана, и приводимого ими в движение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок днища и кровли | 1982 |

|

SU1026907A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ | 2011 |

|

RU2465108C1 |

| Установка для изготовления рулонированных полотнищ стенок резервуаров | 1991 |

|

SU1794168A3 |

| Установка для многоголовочной сварки | 1988 |

|

SU1687413A1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| Устройство для защиты объемных блоков от атмосферных осадков | 1975 |

|

SU607910A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ | 1997 |

|

RU2132775C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА СТЕНКИ ВЕРТИКАЛЬНОГО СТАЛЬНОГО РЕЗЕРВУАРА, ИЗГОТОВЛЕННОГО МЕТОДОМ РУЛОНИРОВАНИЯ | 2015 |

|

RU2584709C1 |

| Технологический комплекс для производства строительных изделий из бетона и железобетона | 1990 |

|

SU1738672A1 |

2/ , И IF Л

иг.З

Даты

1969-01-01—Публикация