Известен способ получения полиамидов, например поли-Е-капроамида, путем расплавления и полимеризации мономера в присутствии стабилизаторов.

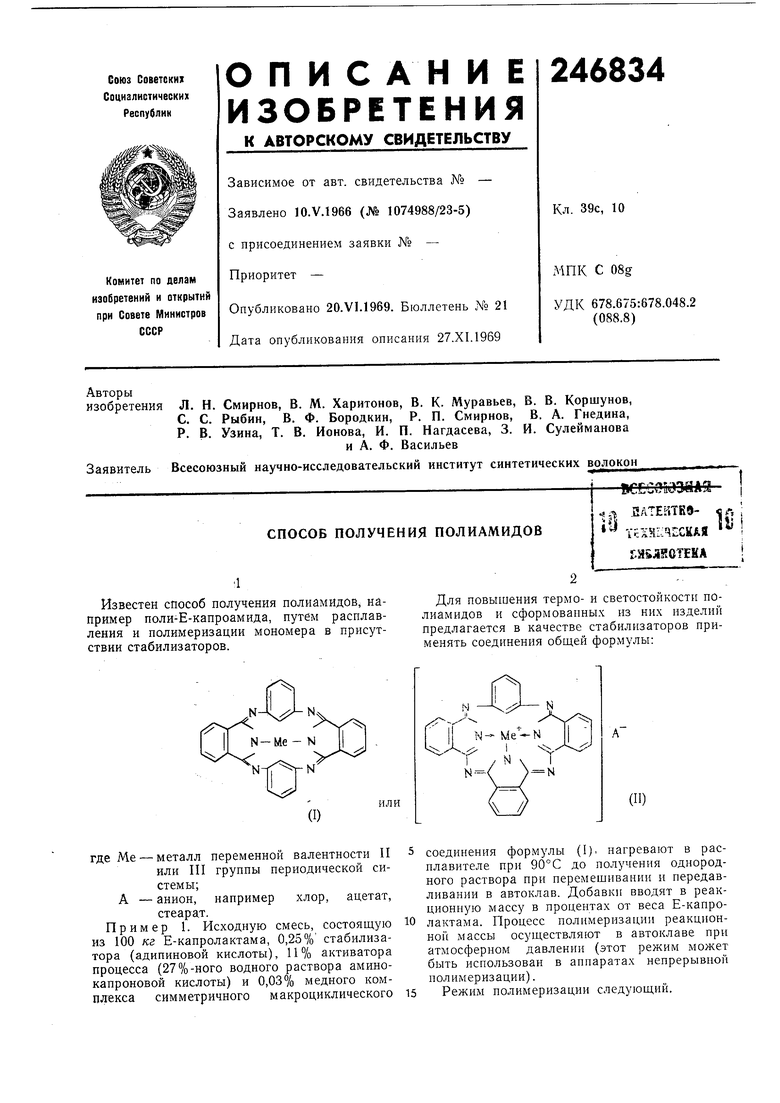

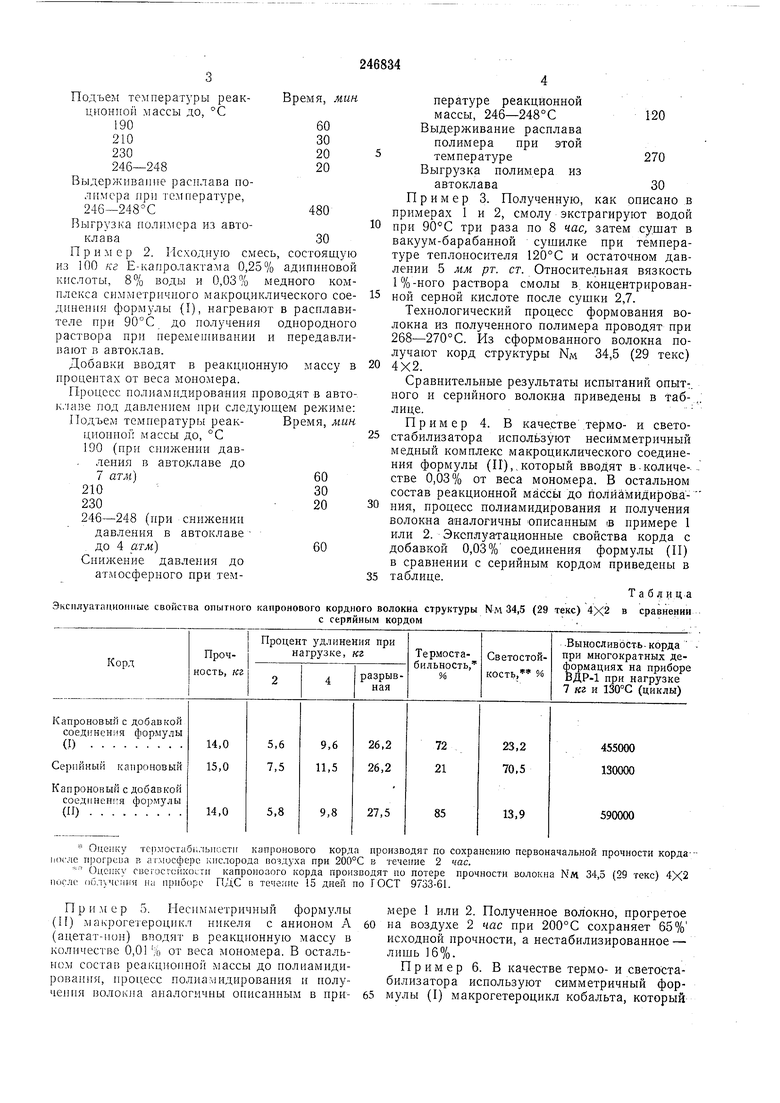

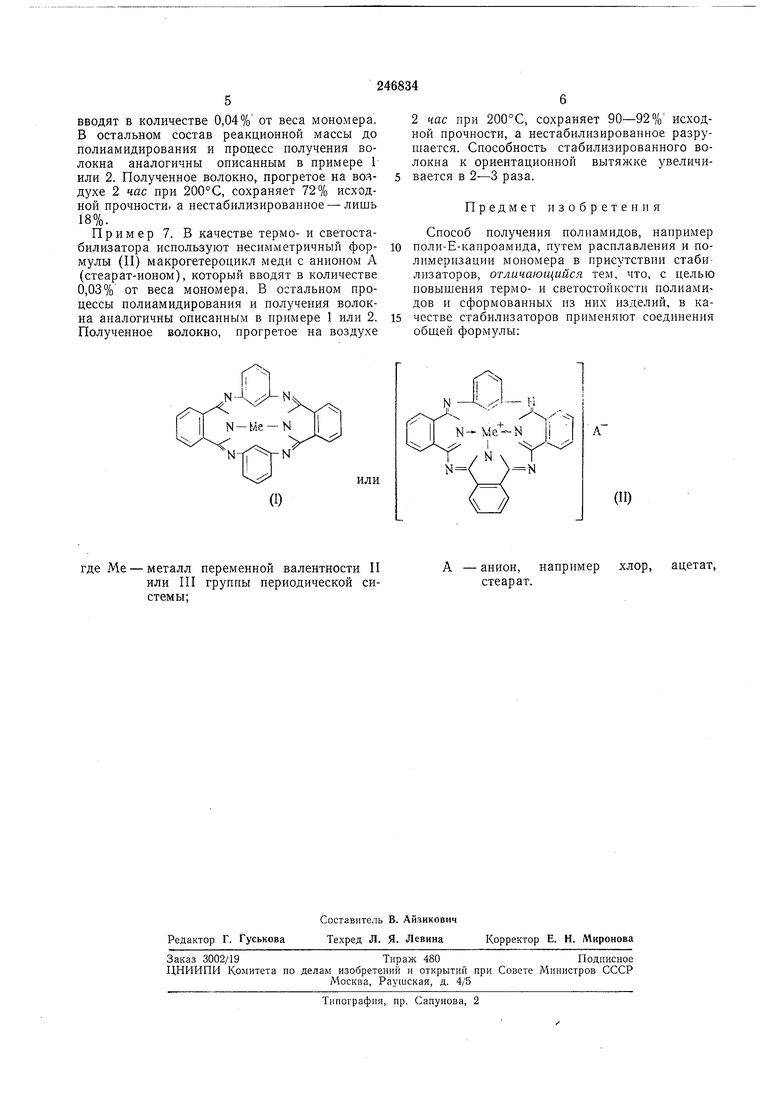

Для повышения термо- и светостойкости полиамидов и сформованных из них изделий предлагается в качестве стабилизаторов применять соединения общей формулы:

(I)

(П)

где Me -металл переменной валентности II или III группы периодической системы;А - анион, например хлор, ацетат,

стеарат.

Пример 1. Исходную смесь, состоящую из 100 кг Е-капролактама, 0,25% стабилизатора (адипиновой кислоты), 11% активатора процесса (27%-ного водного раствора аминокапроновой кислоты) и 0,037о медного комплекса симметричного макроциклического

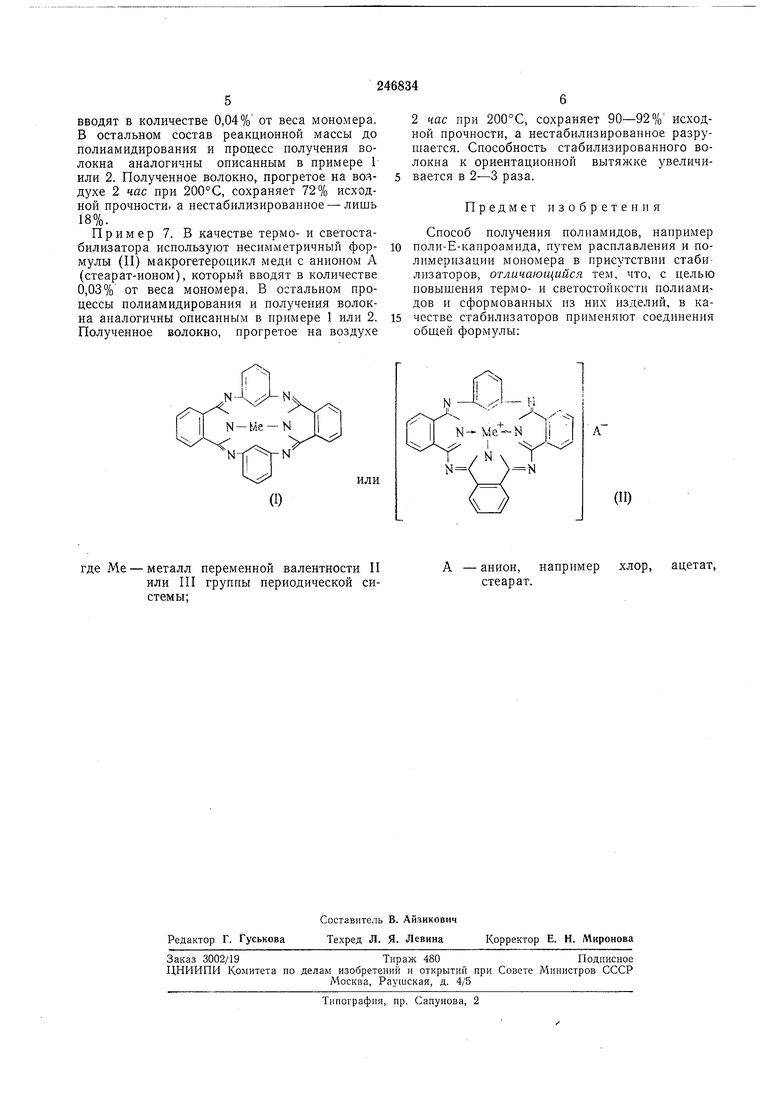

соединения формулы (I), нагревают в расплавителе при 90°С до получения однородного раствора при перемешивании и передавливании в автоклав. Добавки вводят в реакционную массу в процентах от веса Е-капролактама. Процесс полимеризации реакционной массы осуществляют в автоклаве при атмосферном давлении (этот режим молсет быть использован в аппаратах непрерывной полимеризации). Подъем температуры реак-Время, ми циониой массы до, С 19060 21030 23020 246-24820 Выдерживание расплава полимера при тc rпepaтype, 246 248°С 480 Выгрузка полимера из автоклава30П р и м ер 2. Исходную смесь, состоящу из 100 кг Е-капролактама 0,25% адииинов кислоты, 8% воды и 0,03%медного ко плекса симметричного макроциклического со динения формулы (I), нагревают в расплав теле при 90°С до получения однородно раствора при 1еремеп ивании и передавл вают в автоклав. Добавки вводят в реакционную массу процентах от веса мономера. Процесс полиамидироваиия проводят в авт к,1аве под давлением ири следующем режим Время, лш Подъем температуры реакциоииой массы до, °С 190 (при снижении давления в автоклаве до 60 7 атм) 30 210 20 230 246-248 (при снижении давления в автоклаве 60 до 4 атм Снижение давления до атмосферного при темЭксплуатационные свойства опытного капронового кордпого волокна структуры NM 34,5 (29 текс) 4X2 в сравнении

с серийным кордом.

Т а б л ид а пературе реакционной массы, 246-248°С Выдерживание расплава полимера при этой температуре Выгрузка полимера из автоклава Пример 3. Полученную, как оиисано в примерах 1 и 2, смолу экстрагируют водой при 90°С три раза по 8 час, затем сушат в вакуум-барабанной сушилке ири температуре теплоносителя 120°С и остаточном давлении 5 мм рт. ст. Относительная вязкость 1%-ного раствора смолы в. концентрированной серной кислоте после сушки 2,7. Технологический процесс формования волокна из полученного иолимера нроводят ири 268-270°С. Из сформованного волокна иолучают корд структуры NM 34,5 (29 текс) 4X2. Сравнительные результаты испытаний опыт-. ного и серийного волокна приведены в табПример 4. В качестве термо- и светостабилизатора используют несимметричный медиый комплекс макроциклического соединения формулы (И),,который вводят в-количестве 0,03% от веса мономера. В остальном состав реакционной массь до полйамиДирования, процесс иолиамидирования и получения волокна аналогичны описанным в примере 1 или 2. Эксплуатационные свойства корда с добавкой 0,03% соединения формулы (II) в сравнении с серийным кордом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ' ПОЛИАМИДОВ | 1972 |

|

SU352917A1 |

| ВСЕСОЮЗНАЯ I | 1971 |

|

SU303330A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИАМИДОВ | 1971 |

|

SU322349A1 |

| Способ термосветостабилизации поликапроамида | 1983 |

|

SU1169975A1 |

| Способ получения термо-и светостабилизированного поликапроамида | 1987 |

|

SU1525175A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА | 2001 |

|

RU2196785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА И СПОСОБ ПОЛУЧЕНИЯ НИТИ | 2001 |

|

RU2196786C1 |

| Композиция для модификации полиамидных волокон | 1981 |

|

SU971931A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОБЕНЗИМИДАЗОЛОВ | 1974 |

|

SU366727A1 |

| Способ получения поли- -капроамида | 1977 |

|

SU667563A1 |

Оценку -гсрмостабпльпости капронового корда производят по сохранению первоначальной прочности кордапосле riporpeua в атмосфере кислорода воздуха при 200°С в течение 2 час.

Оценку свегосгонхостл капронового корда производят по потере прочности волокна Км 34,5 (29 текс) 4X2 после обличения ii;i приборе ПДС в течение 15 дней по ГОСТ 9733-61.

вводят в количестве 0,04% от веса мономера. В остальном состав реакционной массы до полиамидирования и процесс получения волокна аналогичны описанным в примере 1 или 2. Полученное волокно, прогретое на воздухе 2 час при , сохраняет 72% исходной прочности, а нестабилизированное--лишь 18%.

Пример 7. В качестве термо- и светостабилизатора используют несимметричный формулы (П) макрогетероцикл меди с анионом А (стеарат-ионом), который вводят в количестве 0,03% от веса мономера. В остальном процессы полиамидирования и получения волокна аналогичны описанным в примере 1 или 2. Полученное волокно, прогретое на воздухе

2 час при 200°С, сохраняет 90-92% исходной прочности, а нестабилизированное разрушается. Способность стабилизированного волокна к ориентационной вытяжке увеличивается в 2-3 раза.

Предмет изобретения

Способ получения полиамидов, например поли-Е-капроамида, путем расплавления и полимеризации мономера в присутствии стаби лизаторов, отличающийся тем, что, с целью повышения термо- и светостойкости полиами дов и сформованных из них изделий, в качестве стабилизаторов применяют соединения общей формулы:

(I)

(И)

где Me - металл переменной валентности II или П1 группы периодической системы;

А - анион, например хлор, ацетат, стеарат.

Авторы

Даты

1969-01-01—Публикация