Изобретение относится к области обработки поверхности формованных из полиэфиров изделий.

Известен способ обработки поверхности изделий в основном из линейных кристаллизующихся полиэфиров путем обработки их антистатическими агентами, например изоцианатами или солями четвертичных аммониевых соединений. Однако указанная обработка затруднительна из-за неполярности полиэфиров, она не способствует развитию больших сил сцепления с обрабатываемым реагентом, а следовательно, приводит к нестойкости модифицирующих покрытий к стирке, химической и механической очисткам.

Согласно изобретению предлагается, с целью сообщения поверхности элементарных нитей, волокон, тканей и пленок из линейных кристаллизующихся полиэфиров стойкости к стирке, механической и химической чисткам, обрабатывать поверхности растворами сополимера из этилентерефталата « полиоксиэтилентерефталата в 1-фенилэтанолеили в бензиловом спирте, или метилсалицилате, или ортофенилфеноле, или водными дисперсиями этих растворов при низких температурах 60-140°С. Применяемый для обработки сополимер имеет температуру плавления не ниже 100°С и содержит не менее одной активной группы - кислотную, основную, солевую, полимерную гидрофильную, группу антиокислителя, водоотталкивающую группу с фтором и кремнием, полимерную группу со спиртовыми гидроксилами. Используемый для обработки сополимер может иметь способность к образованию формованных изделий, но может и не иметь таковой.

В качестве агентов набухания полиэфирных формованных изделий могут быть применены

такие соединения, как бензальдегид, бензиловый спирт, метилсалицилат, хлороформ, ортодихлорбензол, диметилфталат, хлористый метил, диэтилоксалат, диэтилсукцинат, йодистый метил, тетрахлорэтан, ортофен-илфенол, 1-фенилэтанол, предпочтительны ортофенилфенол, 1-фенилэтанол, метилсалицилат и бензиловый спирт. i

Предлагаемый способ позволяет обрабатывать такие формованные полиэфирные издеЛИЯ, которые не выдерживают высоких температур. К ним относятся волокна, ткани и пленки из линейных кристаллизующихся полиэфиров таких, как полиэтилентерефталат, поли - (1,4-бисметиленциклогексантерефталат)

и поли - (1,2-дифеноксиэтилен-4,4-дикарбоксилат).

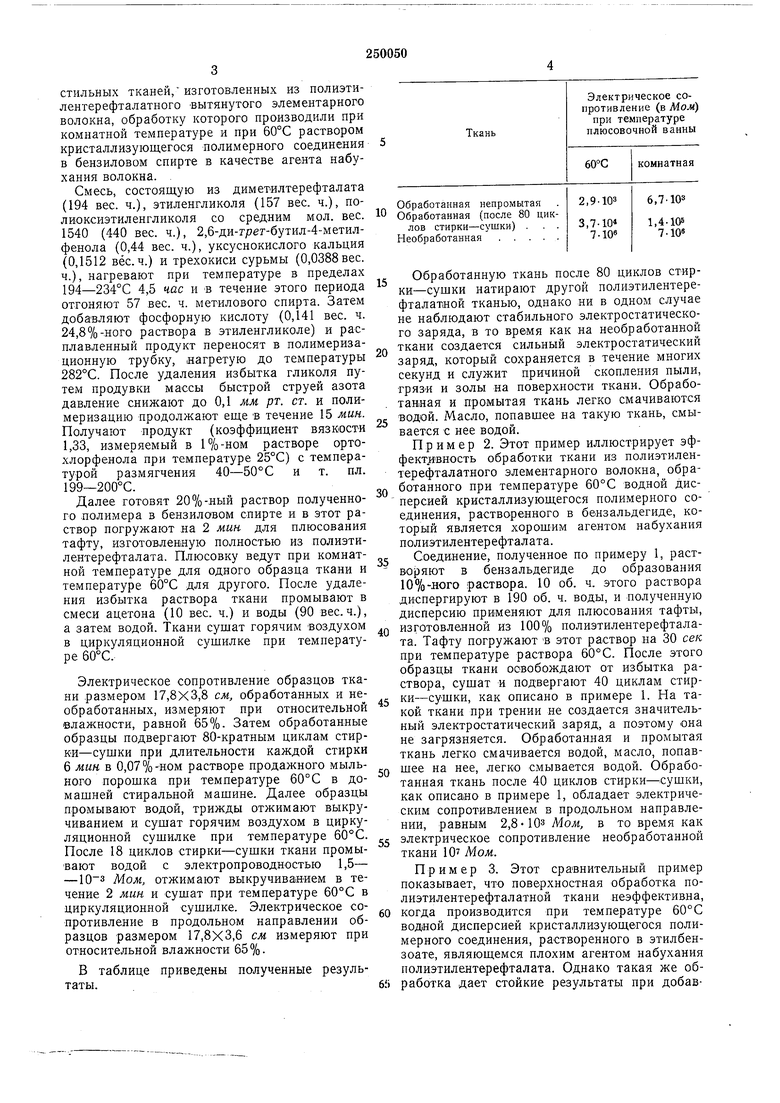

Способ дает возможность совмещать вышеуказанную обработку с процессом крашения. Пример 1. Этот пример иллюстрирует стильных тканей,изготовленных из полиэтилентерефталатного вытянутого элементарного волокна, обработку которого нроизводили при комнатной температуре и при 60°С раствором кристаллизующегося полимерного соединения в бензиловом снирте в качестве агента набухания волокна. , Смесь, состоящую из диметилтерефталата (194 вес. ч.), этиленгликоля (157 вес. ч.), полиоксиэтиленгликоля со средним мол. вес. 1540 (440 вес. ч.), 2,6-ди-грег-бутил-4-метилфенола (0,44 вес. ч.), уксуснокислого кальция (0,1512 вес. ч.) и трехокиси сурьмы (0,0388 вес. ч.), нагревают при температуре в пределах 194-234°С 4,5 час и Б течение этого периода отгоняют 57 вес. ч. метилового спирта. Затем добавляют фосфорную кислоту (0,141 вес. ч. 24,8%-ного раствора в этиленгликоле) и расплавленный продукт переносят в полимеризационную трубку, нагретую до температуры 282°С. После удаления избытка гликоля путем продувки массы быстрой струей азота давление снижают до 0,1 мм рт. ст. и полимеризацию продолжают еще в течение 15 мин. Получают продукт (коэффициент вязкости 1,33, измеряемый в 1%-ном растворе ортохлорфенола при температуре 25°С) с температурой размягчения 40-50°С и т. пл. 199-200°С. Далее готовят 20%-ный раствор полученного лолимера в бензиловом спирте и в этот раствор погружают на 2 мин для плюсования тафту, изготовленную полностью из полиэтилентерефталата. Плюсовку ведут при комнатной температуре для одного образца ткани и температуре 60°С для другого. После удаления избытка раствора ткани промывают в смеси ацетона (10 вес. ч.) и воды (90 вес.ч.), а затем водой. Ткани сушат горячим воздухом в циркуляционной сущилке при температуре 60°С. Электрическое сопротивление образцов ткани размером 17,8X3,8 см, обработанных и необработанных, измеряют при относительной влажности, равной 65%. Затем обработанные образцы подвергают 80-кратным циклам стирки-сушки при длительности каждой стирки 6 мин в 0,07%-ном растворе продажного мыльного норошка при температуре 60°С в домашней стиральной машине. Далее образцы промывают водой, трижды отжимают выкручиванием и сушат горячим воздухом в циркуляционной сушилке при температуре 60°С. После 18 циклов стирки-сушки ткани промывают водой с электропроводностью 1,5- - Мом, отжимают выкручиваяием в течение 2 мин к сушат при температуре 60°С в циркуляционной сушилке. Электрическое сопротивление в продольном направлении образцов размером 17,8X3,6 см измеряют при относительной влажности 65%. Электрическое сопротивление (в Мом) при темнературе плюсовочной ванны комнатная Обработанная непромытая Обработанная (после 80 циклов стирки-сушки) . . . Необработанная Обработанную ткань после 80 циклов стирки-сушки натирают другой полиэтилентерефталатной тканью, однако ни в одном случае не наблюдают стабильного электростатического заряда, в то время как на необработанной ткани создается сильный электростатический заряд, который сохраняется в течение многих секунд и служит причиной скопления пыли, гряЗИ и золы на поверхности ткани. Обработанная и промытая ткань легко смачиваются водой. Масло, попавшее на такую ткань, смывается с нее водой. Пример 2. Этот пример иллюстрирует эффективность обработки ткани из полиэтилентерефталатного элементарного волокна, обработанного при температуре 60°С водной дисПерсией кристаллизующегося полимерного соединения, растворенного в бензальдегиде, который является хороШИм агентом набухания полиэтилентерефталата. Соединение, полученное по примеру 1, растворяют в бензальдегиде до образования 10%-ного ipacTBopa. 10 об. ч. этого раствора диспергируют в 190 об. ч. воды, и полученную дисперсию применяют для плюсования тафты, изготовленной из 100% полиэтилентерефталата. Тафту погружают в этот раствор на 30 сек при температуре раствора 60°С. После этого образцы ткани освобождают от избытка раствора, сушат и подвергают 40 циклам стирки-сушки, как описано в примере 1. На такой ткани при трении не создается значительный электростатический заряд, а поэтому она не загрязняется. Обработанная и промытая ткань легко смачивается водой, масло, попавшее на нее, легко смывается водой. Обработанная ткань после 40 циклов стирки-сушки, как описано в примере 1, обладает электрическим сопротивлением в продольном направлении, равным 2,810зМол{, в то время как электрическое сопротивление необработанной ткани 10 Мом. Пример 3. Этот сравнительный пример показывает, что поверхностная обработка поиэтилентерефталатной ткани неэффективна, огда производится при температуре 60°С одиой дисперсией кристаллизующегося полиерного соединения, растворенного в этилбеноате, являющемся плохим агентом набухания олиэтилентерефталата. Однако такая же обаботка дает стойкие результаты при добавлении к водной дисперсии хорошего агента набухания, в данном случае ортофенилфвнола. а) Соединение, нолученное по примеру 1, растворяют в этилбензоате до образования 10%-ного раствора, 40 об. ч. этого раствора диспергируют в 160 об. ч. ВОДЫ и полученную эмульсию используют для плюсования 100%-ной полиэтилентерефталатной тафты, которую обрабатывают в течение 2 мин при температуре раствора 60°С. После стекания раствора ткань промывают, сушат, а затем лодвергают 10-кратным циклам стирки - сушки и кондиционирования, как описано в примере 1. Обработанная ткань имеет электрическое сопротивление в продольном направлении (образец размером 17,7X3,8 см) 1,4- 10s MOM. б) Ванну для плюсования готовят из 100ч. эмульсии, полученйой, как описано в пункте а данного примера, и добавляют 0,5 ч. натриевой соли ортофенилфенола и 1 ч. ледяной уксусной кислоты. Приготовленную эмульсию используют для плюсования 100%-ной полиэтилентерефталатной тафты и испытывают ее. как описано в пункте а этого примера, за исключением того, что обработанную ткань подвергают воздействию 40 циклам стирки- сушки. После промывки обработанная ткань (образец размером 17,7X3,8 см) обладает электрическим сопротивлением 2,310i Мом. В результате трения такой ткани другим куском 100%-ной полиэтилентерефталатной ткани не накапливается стабильного электростатического заряда, поэтому она оказывается устойчивой в отношении загрязнения. После промывки обработанной ткани последняя смачивается водой, а попавшее на нее масло легко удаляется с ткани водою. Пример 4. Этот пример показывает хорошие результаты обработки ткани, состоящей из поли-(1,4-бисметиленциклогексантерефталатного) и шерстяного волокон при применеНИИ кристаллизующегося полимерного соединения, в котором способность к кристаллизации обусловлена звеньями 1,4-бисметиленциклогексантерефталата. Пример, используемый для сравнения, показывает, что обработка неэффективна, когда применяется кристаллизующееся полимерное соединение, в котором способность к кристаллизации обусловлена звеньями этилентерефталата. В обоих примеpax обработку ведут при температуре 60°С в присутствии хлороформа, который служит хорошим агентом набухания поли-(1,4-бисметиленциклогексантерефталата). Смесь, состоящую из диметилтерефталата (97ч.), 1,4-бисоксиметилциклогексана (51,5ч.), полиоксиэтиленгликоля с средним мол. вес. 1540 (220 ч.) и тетрабутилтитаната (0,074ч.), нагревают при атмосферном давлении и температуре 272°С до удаления теоретического количества метилового спирта. Полученный продукт (коэффициент вязкости 1,16, измеренный в 1%-ном растворе ортохлорфенола при температуре 25°С) плавится (определено по 6 исчезновению двойного лучепреломления) при температуре 248°С. Продукт растворяют в хлороформе дополучения 10%-ного раствора. Этим раствором обрабатывают ткань, состоящую-из55% поли-(1,4-бисметиленциклогексантерефталата) и 45% шерсти, как описано в примере 1, за исключением того, что обработку проводят в течение 10 мин при температуре 60°С. Обработанная ткань после 40 циклов стирки-сушки и кондиционирования, как описано в примере 1, имеет электрическое сопроти)вление 4,6-10 Мом (образец размером 17,7X3,8 см). Соединение, полученное, как описано в примере 1, растворяют в хлороформе до получения 10%-ного раствора. Этим раствором обрабатывают ткань, состояшую из 55% поли(1,4-бисметиленциклогексантерефталата) способом, описанным в примере 1, за исключением того, что обработку ведут в течение 10 мин. при температуре 60° Обработанная ткань (образец размером 17,7X3,8 см) после 10 циклов стирки-сушки и кондиционирования, как описано в примере 1, имеет электрическое сопротивление 2,0-Юе Мом. Ткань трудно смачивается водой и загрязняется так же, как необработанная ткань. Это свидетельствует о том, что, даже в присутствии хорошего агента набухания, обработка неэффективна, если повторяющиеся звенья, обусловливаюш,ие кристалличность соединения, примененного для обработки (в данном случае звенья этилентерефталата), не такие, как звенья, обусловливающие кристалличность обработанного изделия (в данном случае 1,4-бисметиленциклогексантерефталатные звенья), Пример 5. В данном примере показана эффективность обработки поверхности 100%-ной полиэтилентерефталатной ткани, производимой во время процесса крашения при температуре 130°С с добавкой к красильной ванне, состоящей из водной дисперсии раствора сополимера полиэтилентерефталата и полиоксиэтилентерефталата в 1-фенилэтаноле. Соединение, полученное, как описано в примере 1, растворяют в 1-фенилэтаноле до образования 40%-ного раствора. К 140 ч. этого раствора добавляют 32 ч. 83%-ного водного раствора ализаринового масла. Полученное соединение нагревают до температуры 50°С и при перемешивании добавляют его к раствору желатина (16 ч.) в воде (212 ч.). Полученную дисперсию пропускают через гомогенизатор Мантон-Гаулина, а затем перемешивают до охлаждения. Красильную ванну готовят смешением 0,33 ч. красителя C.I. дисперсного голубого 26, 0,075 ч. динатриевой соли метилендинафталинсульфокислоты в виде 25%-ного водного раствора и 3 ч. дисперсии, полученной, как описано выше, с 100 ч. воды. 100%-ную полиэтилентерефталатную ткань окрашивают при температуре 130°С в течение 1 час в указанной выше ванне при отношении веса ткани: к

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки текстильных кератинсодержащих материалов | 1970 |

|

SU444377A1 |

| СПОСОБ МОДИФИКАЦИИ ИЗДЕЛИЙ ИЗ СИНТЕТИЧЕСКИХ ВОЛОКНООБРАЗУЮЩИХ ПОЛИМЕРОВ | 1968 |

|

SU212869A1 |

| Способ отделки текстильного полотна | 1973 |

|

SU637092A3 |

| Способ оптического отбеливания искусственных и синтетических полимерных материалов | 1973 |

|

SU540577A3 |

| Способ улучшения грифа текстильных изделий из полиэтилентерефталатного волокна | 1982 |

|

SU1161615A1 |

| СПОСОБ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1971 |

|

SU322000A1 |

| КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗНОЕ ВОЛОКНО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВЛАГОПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ ЛИЧНОГО ПОЛЬЗОВАНИЯ | 1992 |

|

RU2107118C1 |

| СМЕСИ, СОДЕРЖАЩИЕ (Е)-3-БЕНЗО[1,3]ДИОКСОЛ-5-ИЛ-N,N-ДИФЕНИЛ-2-ПРОПЕНАМИД | 2016 |

|

RU2731101C1 |

| Способ неприрывного крашения текстильногоМАТЕРиАлА | 1978 |

|

SU743338A1 |

| ЮЕССЖЭЗНАЯ | 1973 |

|

SU374850A1 |

Авторы

Даты

1969-01-01—Публикация