:1

Предложенный автомат может быть использован в области машиностроения.

Известен автомат роторното типа для подрезки круглых затотовок, подаваемых по одной В зону обработки с помощью гнезд, расположенных по периферии транспортирующего диска, несущего рад,иально расположенные рычаги для закрепления заготовок.

Предлагаемый автомат отличается от известного тем, что под транспортирующим диском расположено перемещаемое по оси подп1ружинеинОе базовое кольцо с отверстиями для доступа инструмента к заготовкам, а на пути перемещения подпружиненного базового кольца расположены базовые опоры. Это повышает точность подачи на инструмент ,и упрощает транспортировку заготовок.

Кроме того, использованы два потока подачи деталей на транспортирующий диск, что позволяет получать иа общем приводе Т1ранспортировки одновременно нескольких партий деталей, отличающихся величиной подрезки.

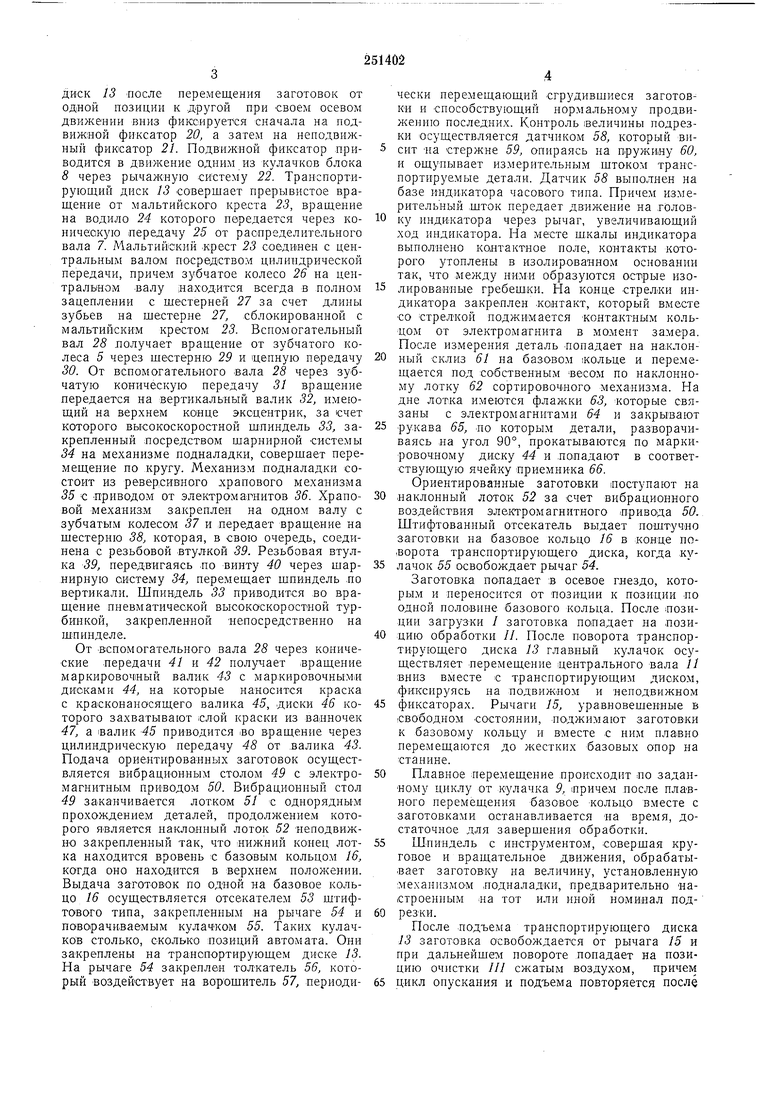

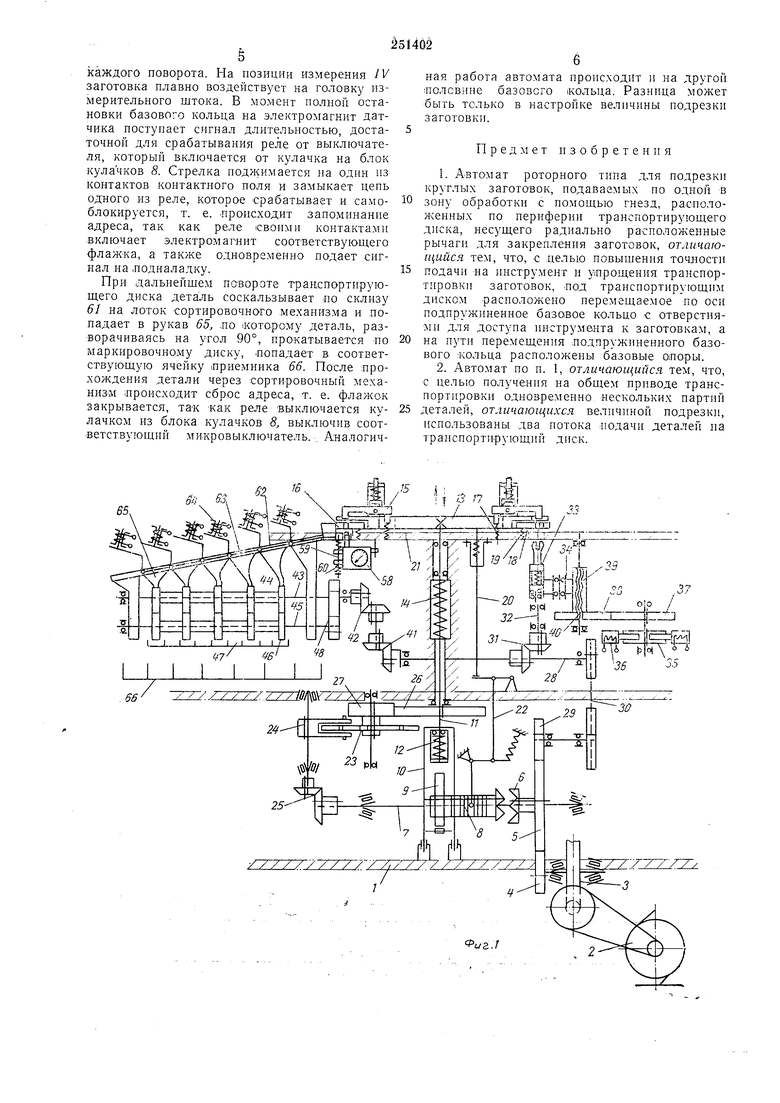

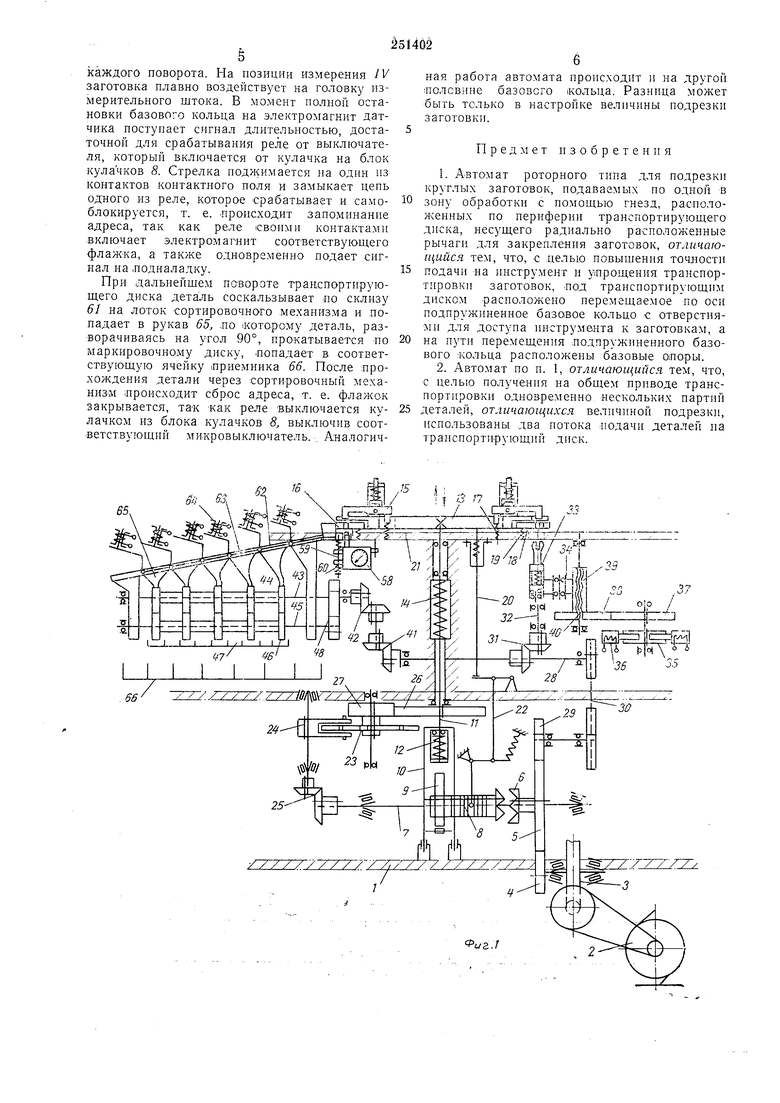

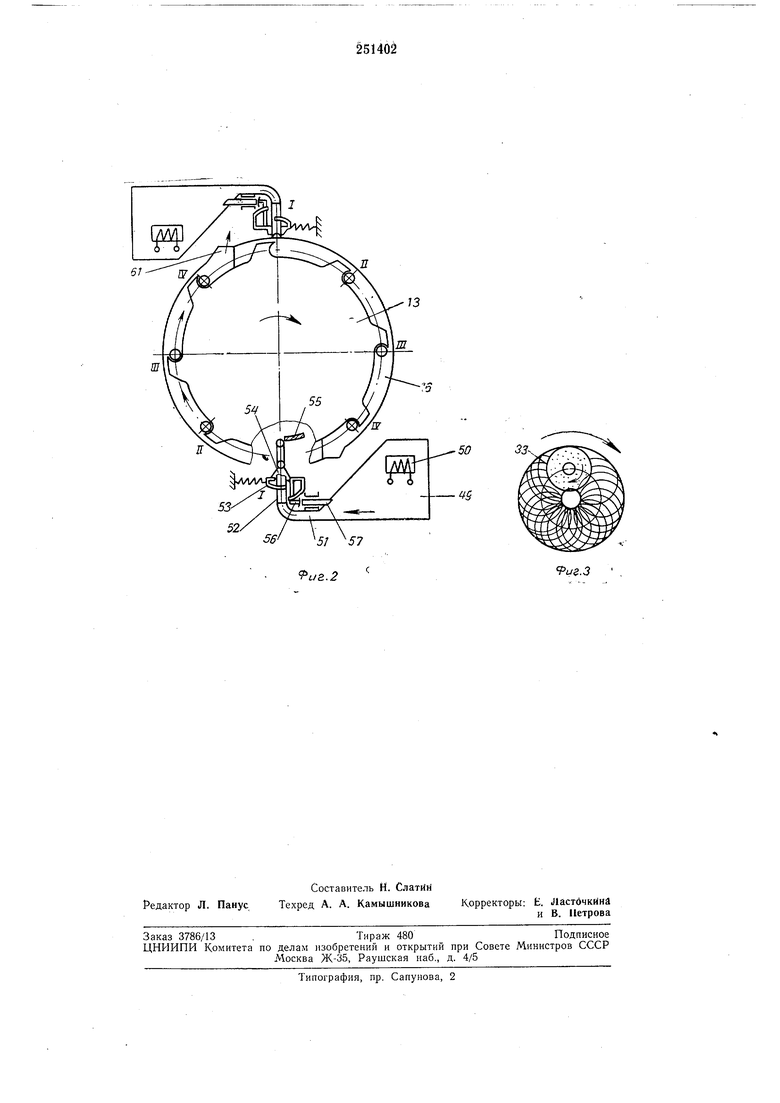

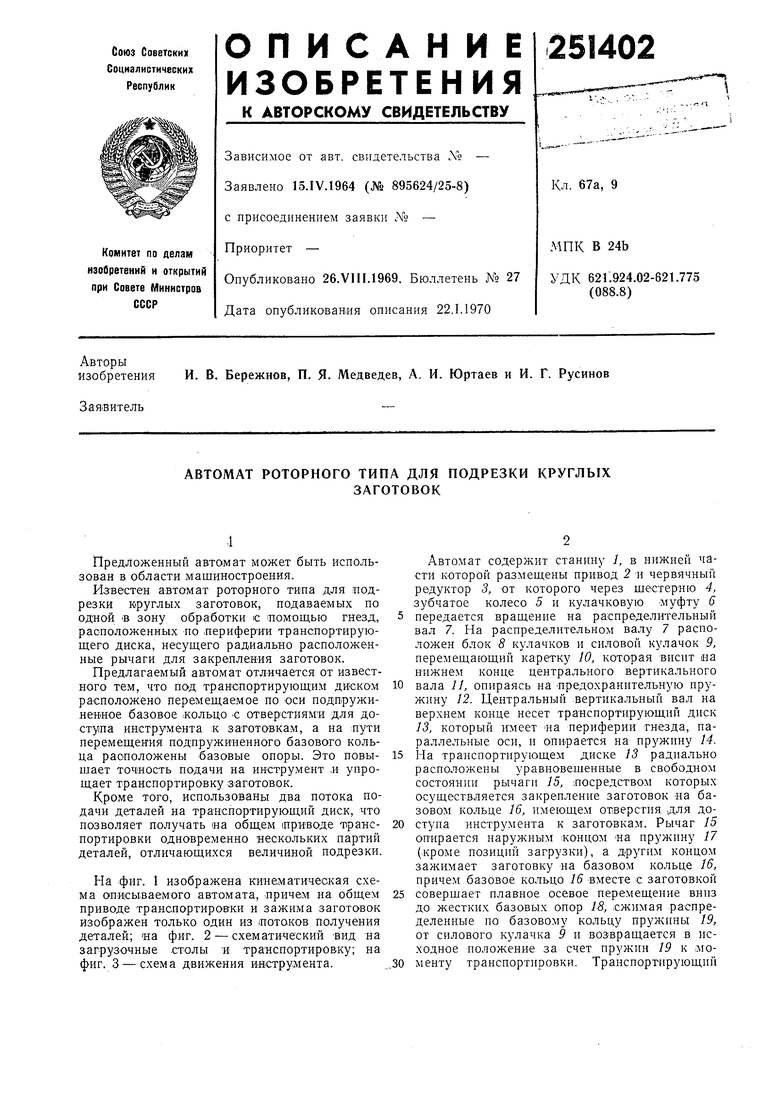

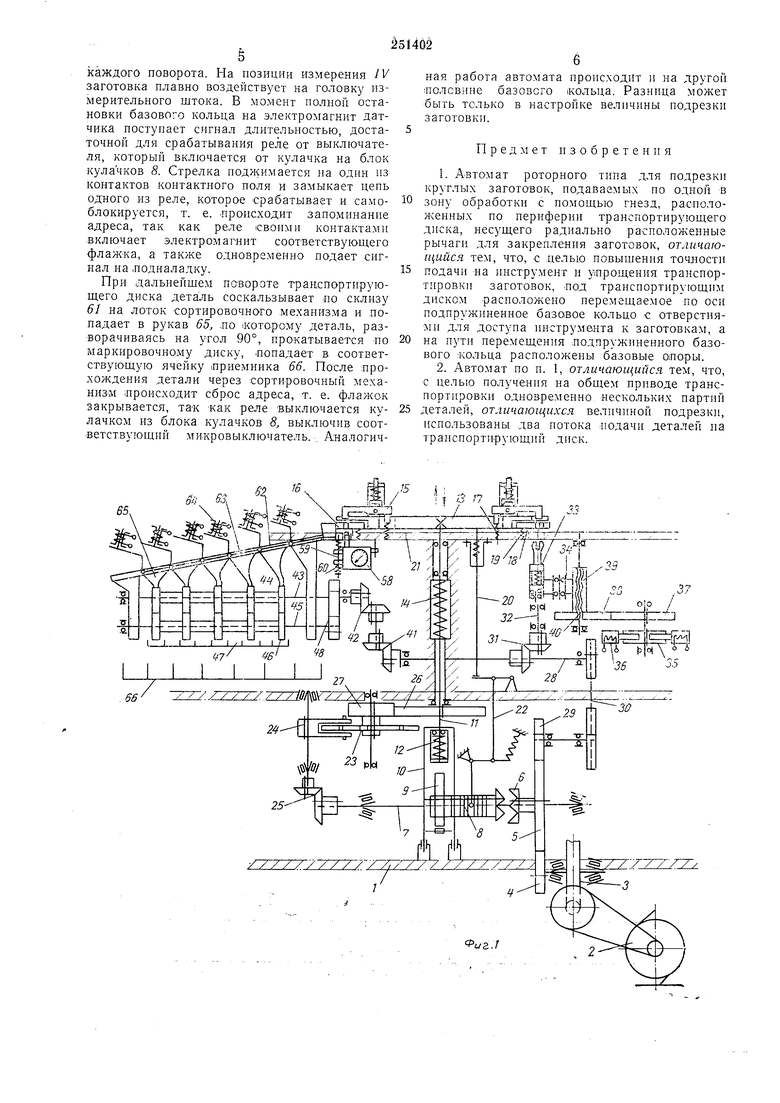

На фиг. 1 изображена кинематическая схема описываемого автомата, причем на общем приводе транспортировки и зажима заготовок изображен только один из потоков получения деталей; на фиг. 2 - схематический вид на загрузочные .столы -и транспортировку; на фиг. 3 - схема движения инструмента.

Автомат содержит станину /, в нижней части которой размещены привод 2 п червячный редуктор 3, от которого через шестерню 4, зубчатое колесо 5 и кулачковую муфту 6 5 передается вращение на распределительный вал 7. На распределительном валу 7 расположен блок 8 кулачков и силовой кулачок 9, перемешающий каретку 10, которая висит на нижнем конце центрального вертикального

10 вала //, опираясь на предохранительную пружину 12. Центральный вертикальный вал на верхнем конце несет транспортирующий диск 13, который имеет «а периферии гнезда, параллельные оси, и опирается на пружину 14.

5 На транспортирующем диске 13 радиально расположены уравновешенные в свободном состоянии рычаги 15, посредством которых осуществляется закрепление заготовок на базовом кольце 16, имеющем отверстия для доступа инструмента к заготовкам. Рычаг 15 опирается наружным концом на 17 (кроме позиций загрузки), а другим концом зал имает заготовку на базовом кольце 16, причем базовое кольцо 16 вместе с заготовкой

5 совершает плавное осевое перемещение вниз до жестких базовых опор 18, сжимая распределенные по базовому кольцу прулсины 19, от силового кулачка 9 и возвращается в исходное положение за счет пружин 19 к моменту транспортировки. Транспортирующий

диск 13 после перемещения заготовок от одной иозиции к другой при своем осевом движении вниз фиксируется сначала на подвижной фиксатор 20, а затем на неподвижный фиксатор 21. Подвижной фиксатор приводится в движение адиим из кулачков блока 8 через рычалшую систему 22. Транспортирующий диск 13 соверщает прерывистое вращение от мальтийского креста 23, вращение на водило 24 которого передается через коническую передачу 25 от распределительного вала 7. Мальтийский .крест 23 соедиеен с центральным валом иосредством цилиндрической передачи, причем зубчатое колесо 26 на центральном валу находится всегда в полном зацеплении с шестерней 27 за счет длины зубьев на щестерне 27, сблокированной с мальтийским крестом 23. Вспомогательный вал 28 лолучает вращение от зубчатого колеса 5 через щестерню 29 и щепную передачу 30. От вспомогательного вала 28 через зубчатую коническую передачу 31 вращение передается на вертикальный валик 32, имеющий на верхнем конце эксцентрик, за счет которого высокоскоростной Щ:пиндель 33, закрепленный посредством щарниряой системы

34на механизме подналадки, соверщает перемещение по кругу. Механизм подналадки состоит из реверсивного храпового механизма

35с -приводом от электрома.гнитов 36. Храповой механизм закреплен на одном валу с зубчатым колесом 37 и передает вращение на щестерню 38, которая, в свою очередь, соединена с резьбовой втулкой 39. Резьбовая втулка 39, передвигаясь по винту 40 через шарнирную систему 34, перемещает щпиндель по вертикали. Шпиндель 33 приводится .во вращение пневматической высокоскоростной турбинкой, закрепленной непосредственно на шпинделе.

От вспомогательного вала 28 через конические передачи 41 и 42 получает вращение маркировочный валик 43 с маркировочным1И дисками 44, на которые наносится краска с краскон а носящего валика 45, диски 46 которого захватывают слой краски из ва нночек 47, а валик 45 приводится во вращение через цилиндрическую передачу 48 от валика 43. Подача ориентированных заготовок осуществляется вибрационным столом 49 с электромагнитным цриводом 50. Вибрационный стол 49 заканчивается лотком 51 с однорядным прохождением деталей, продолл ением которого является наклонный лоток 52 неподвижно закрепленный так, что нижний конец лотка находится вровень с базовым кольцом 16, когда оно находится в верхнем положении. Выдача заготовок по одной на базовое кольцо 16 осуществляется отсекателем 53 щтифтового типа, закрепленным на рычаге 54 и поворачиваемым кулачком 55. Таких кулачков столько, сколько позиций автомата. Они закреплены на транспортирующем диске 13. На рычаге 54 закреплен толкатель 56, который воздействует на ворощитель 57, периодически перемещающпй сгрудившиеся заготовки и способствующий нормальному продвижению последних. Контроль величины подрезки осуществляется датчиком 58, который висит на стержне 59, опираясь на пружину 60, и ощупывает измерительным щтоком транспортируемые детали. Датчик 58 выполнен на базе индикатора часового типа. Причем измерительный шток передает движение на гОловку индикатора через рычаг, увеличивающий ход индикатора. На месте щ.калы индикатора выполнено контактное поле, контакты которого утоплены в изолированном основании так, что между ними образуются острые изолированные гребещ:ки. На конце стрел1ки индикатора закреплен .контакт, который вместе со стрелкой поджимается -контактным кольцом от электромагнита в момент замера. После измерения деталь -попадает на нажлонный склиз 61 на базовом кольце и перемещается под собственным весом по наклонному лотку 62 сортировочного механизма. На дне лотка имеются флажки 63, которые связаны с электромагнитами 64 и закрывают

рукава 65, -по которым детали, разворачиваясь -на угол 90°, прокатываются по маркировочному диску 44 и .попадают в соответствующую ячейку приемника 66.

Ориентированные заготовки поступают на

наклонный лоток 52 за счет вибрационного воздействия электромагнитного .-привода 50. Штифтованный отсекатель выдает пощтучно заготовки на базовое кольцо 16 в коице поворота транспортирующего диска, когда -кулачок 55 освобождает рычаг 54.

Заготовка попадает в осевое гнездо, которы.м и переносится от позиции к позиции -по одной половине базового кольца. После позиции загрузки / заготовка попадает на .пози:цию обработки //. После поворота транспортирующего диска 13 главный кулачок осуществляет перемещение нейтрального вала )/ вниз вместе с транспортирующим диском, фиксируясь на подвижном и неподвижном

фиксаторах. Рычати 15, уравновешенные в свободном состоянии, поджимают заготов-ки к базовому кольцу и вместе -с ним плавно перемещаются до жестких базовых опор на станине.

Плавное перемещение происходит по заданному циклу от кулачка 9, причем после плавного перемещения базовое кольцо вместе с заготовками останавливается на время, достаточное для завершения обработки.

Шпиндель с инструментом, совершая круго-вое и вращательное движения, обрабатывает заготовку на величину, установленную механизмом нодналадки, предварительно настроенным на тот или иной поминал подрезки.

После подъема транспортирующего диска 13 заготовка освобождается от рычага 15 и при дальнейшем повороте попадает на позицию очистки /// сжатым воздухом, причем

каждого поворота. На позиции измерения IV заготовка плавно воздействует ка головку измерительного штока. В момент полной остановки базового кольца на электромагнит датчика поступает сигнал длительностью, достаточной для срабатывания реле от выключателя, который включается от кулачка на блок кулачков 8. Стрелка под кимается на один из контактов контактного поля и замыкает цепь одного из реле, которое срабатывает и самоблокируется, т. е. -происходит запоминание адреса, так как реле своими контактами включает электромагннт соответствующего флажка, а также одновременно подает сигнал ,на лодналадку.

При дальнейшем повороте транспортируюш.его диска деталь соскальзывает по склизу 61 на лоток -сортировочного механизма и попадает в рукав 65, -ПО кото.рому деталь, разворачиваясь на угол 90°, прокатывается по маркировочному диску, .попадает в соответствующую ячейку (Приемника 66. После прохождения детали через сортировочный механизм происходит сброс адреса, т. е. флажок закрывается, так как реле выключается кулачком из блока кулачков 8, выключив соответствующий мшфовыключатель. , Аналогичная работа автомата происходит и на другой половине базового кольца. Разнида может быть только в настройке величины подрезки заготовки.

Предмет изобретения

1.А-втомат роторного типа для подрезк круглых заготовок, подаваемых но одной в зону обработкн с помощью гнезд, расположенных по периферии транспортирующего диска, несущего радиально расположенные рычаги для закрепления заготовок, отличающийся тем, что, с .целью повышения точности подачи на инструмент и упрощения транспортировки заготовок, под транснортнрующнм диском расноложепо неремещаемое по оси подпружиненное базовое кольцо с отверстиями для достуиа инструмента к заготовкам, а на нутн перемещения подпружинеппого базового :кольца располон ены базовые опоры.

2.Автомат по п. 1, отличающийся тем, что, с целью получения на общем нрнводе транспортировки одновременно нескольких партий деталей, отличающихся величиной нодрезки, использованы два потока подачи деталей па транспорти-рзющий диск.

.2 50 -ЛVS

иг.З 33

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБОК И УПАКОВКИ В НИХ ШТУЧНЫХ ИЗДЕЛИЙ ГРУППАМИ | 1965 |

|

SU172673A1 |

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| УСТРОЙСТВО для ОРИЕНТАЦИИ ЗАПИРАЮЩЕГО СЛОЯ ЗАГОТОВОК СЕЛЕНОВЫХ ЭЛЕМЕНТОВ К АВТОМАТУСОРТИРОВКИ | 1963 |

|

SU155560A1 |

| Устройство для контроля и сортировки уплотнительных колец | 1986 |

|

SU1359008A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

| Автомат для сортировки втулок по внутреннему диаметру | 1981 |

|

SU995896A1 |

| АВТОМАТ ДЛЯ ОЧИСТКИ (ОБДУВКИ) ВИУТРЕННЕЙ ПОВЕРХИОСТИ ДЕТАЛЕЙ СЖАТЫМ ВОЗДУХОМ | 1969 |

|

SU241597A1 |

| Автомат для сборки и сварки элементов электрических разъемов | 1978 |

|

SU780999A1 |

Даты

1969-01-01—Публикация