Изобретение относится к конструкции устройств для автоматической сборки и сварки, преимущественно лепестковых контактов электрических разъемов. Такие устройства могут быт использованы в радиотехнической,приборостроительной , электронной и других отраслях промышленности. Известен автомат для сборки и сва ки элементов электрических разъемов, содержащий станину, на которой смонтированы два питателя для подачи заготовок, связанные с двумя позициями загрузки, соединенный с приводом по ворота ротор для передачи заготовок позиций загрузки на позиции сборки, сварки и выгрузки, установленные по окружности ротора держатели заготовок и сваренных деталей и устройство для контактной сварки заготовок LlJ. Однако известный автомат не может обеспечить сборку и сварку деталей типа лепестковых контактов электрических разъемов, в связи с чем изготовление контактов на машинах-автоматах не проводилось, производительность труда при их изготовлении бьша низкой. Цель изобретения - повьаиение производительности при сборке и сварке Деталей типа лепестковых контактов электрических разъемов. Поставленная цель достигается тем, что автомат ,снабжен смонтированным на станине и кинематически связанным с первым ротором вторым ротором с держателями заготовок для передачи заготойок со второй позиции загрузки, связанной со BTOjajM питателем заготовок, на позицию сборки, при этом направление вращения первого ротора противоположно направлению вращения второго ротора, а отношение числа оборотов второго jxjTopa к числу оборотов первого ротора равно отношению числа держателей первого ротора к числу держателей второго ротора. Кроме того, автомат снабжен механизмом фиксации роторов, выполненным в виде связанного с приводом роторов кулачка, воздействукадего через толкатели на подпружиненные фиксаторы, а в роторах вьтолнены углубления под фиксаторы. Держатели обоих роторов выполнены в виде гнезд с отверстиями, соединенными с системой вакуумирования, включающей вакуум-насос и распределители, содержащие каждый состыкованные ДРУГ с другом повсрот:ную часть, связанную с ротором и имеюдую в месте стыка отверстия, сообшайщиеся с отверстиями гнезд и размещен мьае по окружности с центром вращения ротора, и неподвижную часть, связанную со станиной и имеющую в месте стыка отйёрстйе, сообщенное с вакуум-насосом и размещенное по той же окружности в секторе, Тбйлйчгайгдём позицию загруз- и и бг)аничейном позицией выгрузки.

Такое выполнение устройства обеспечивает .автоматическую сборку двух обратных (зеркальных) по отношению друг к другу заготовок, например контактных лепестков, и сварку в одной или нескольких точках.

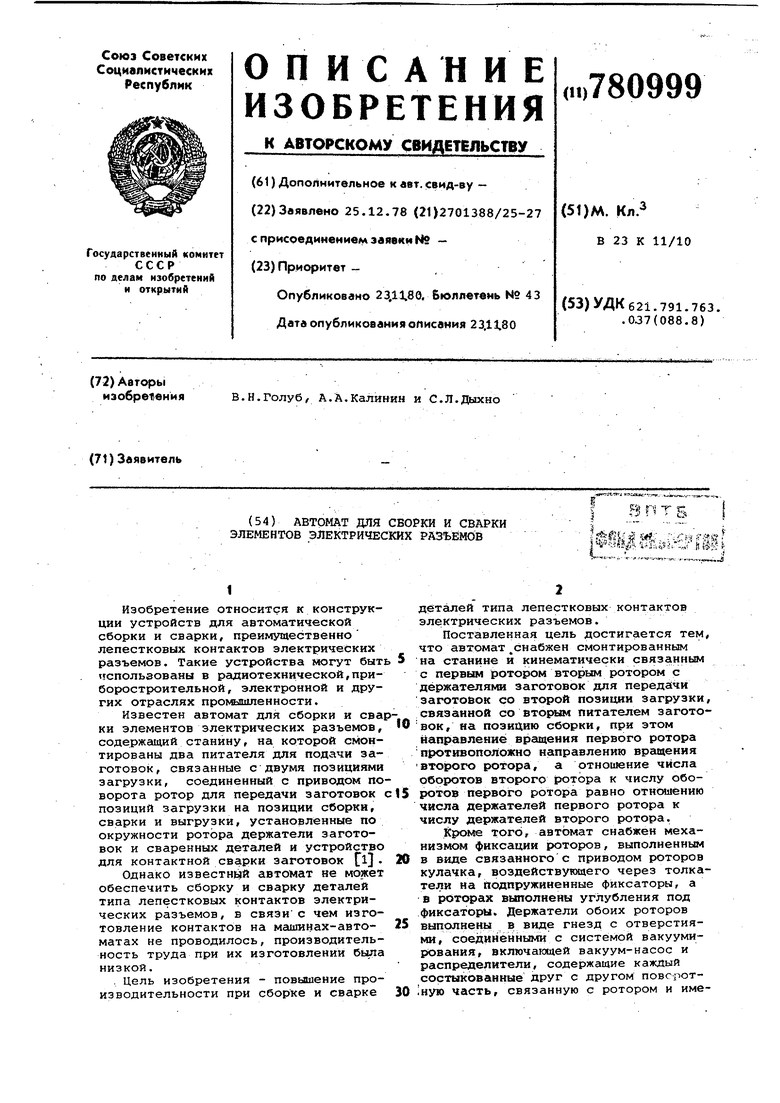

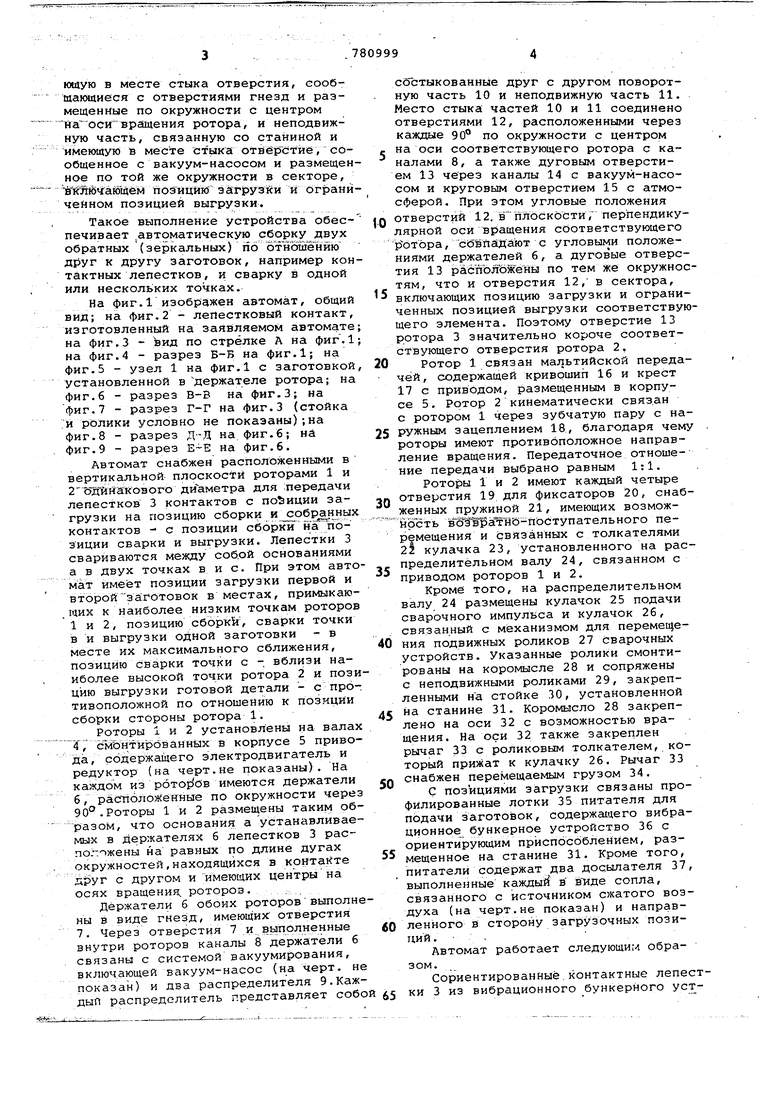

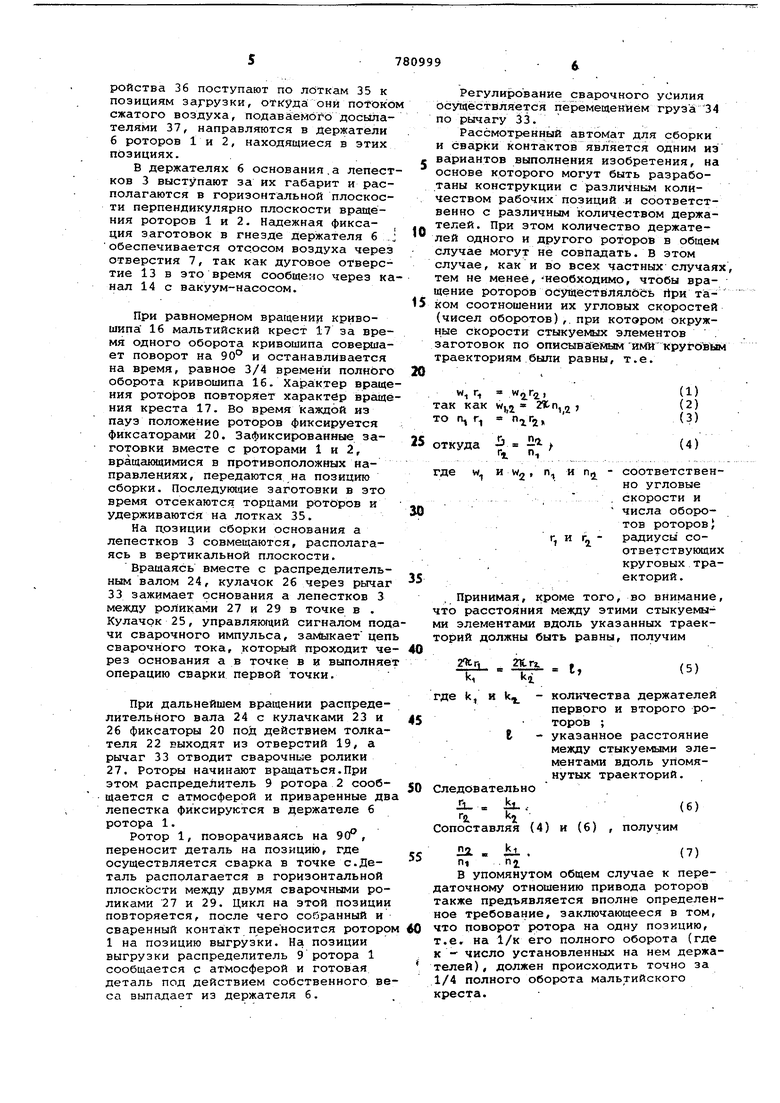

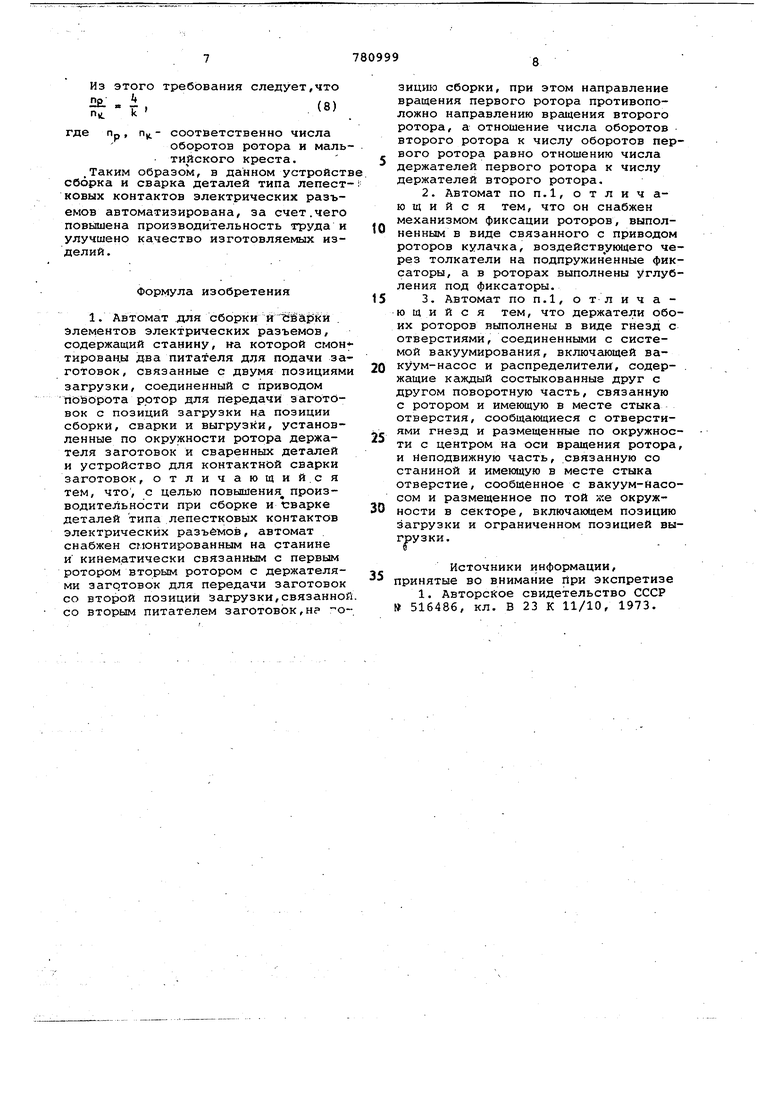

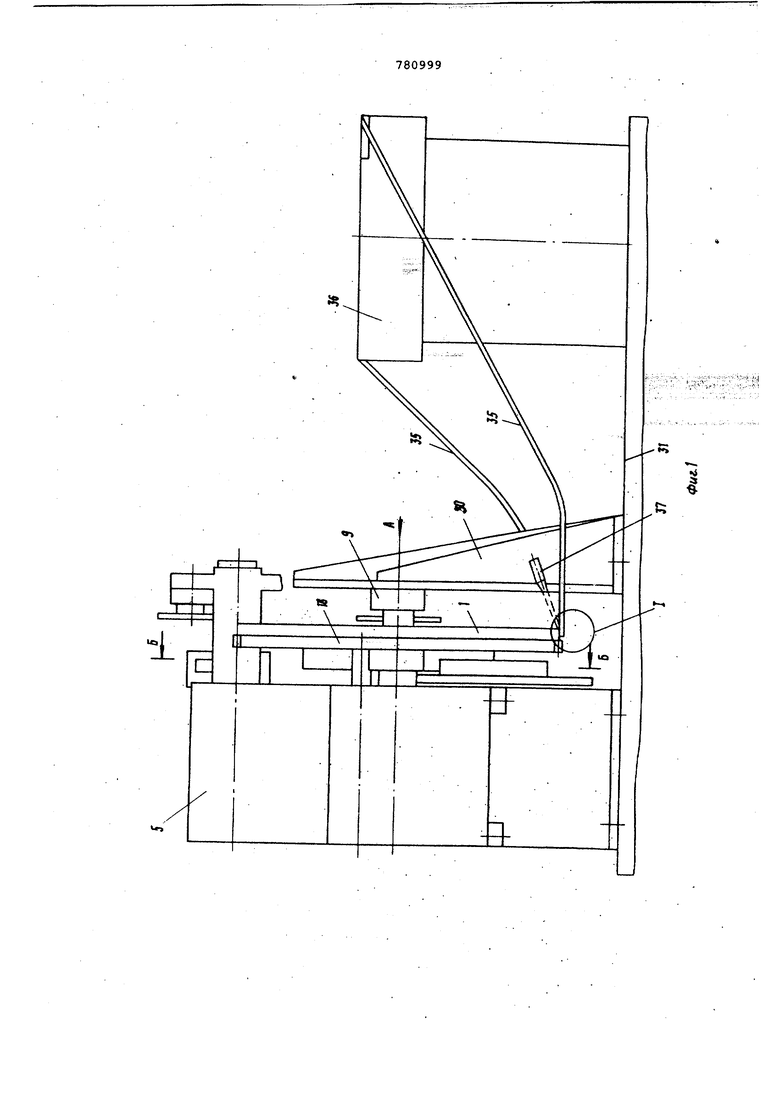

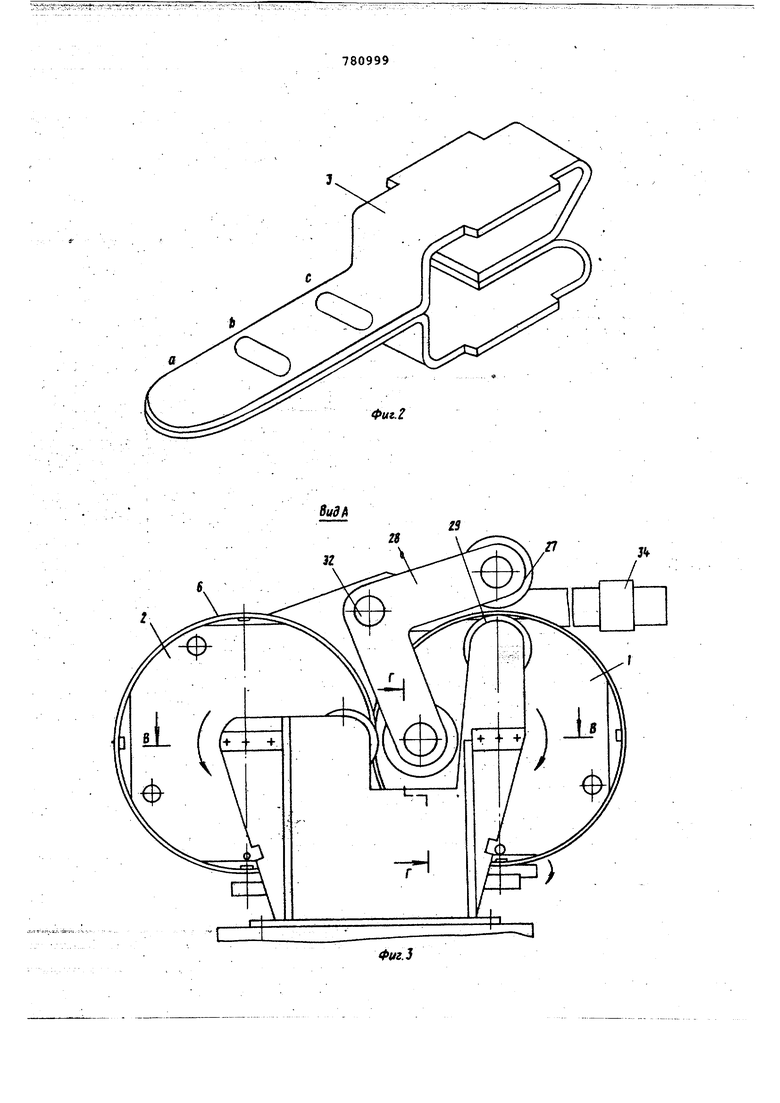

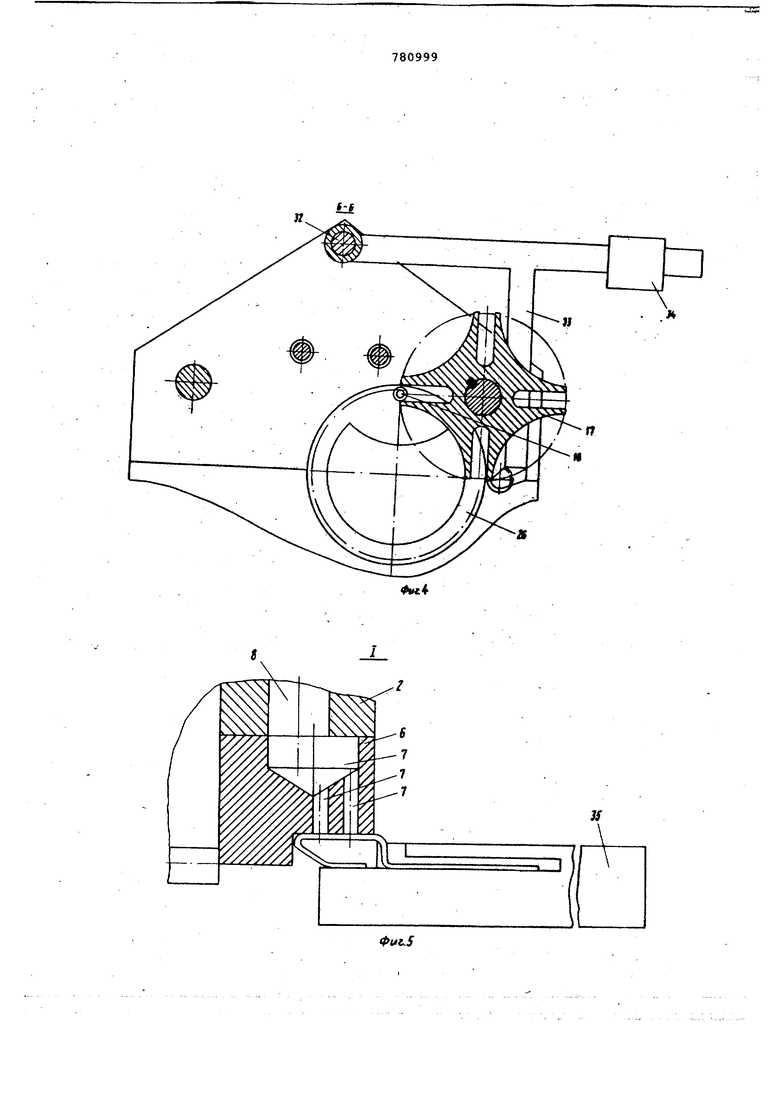

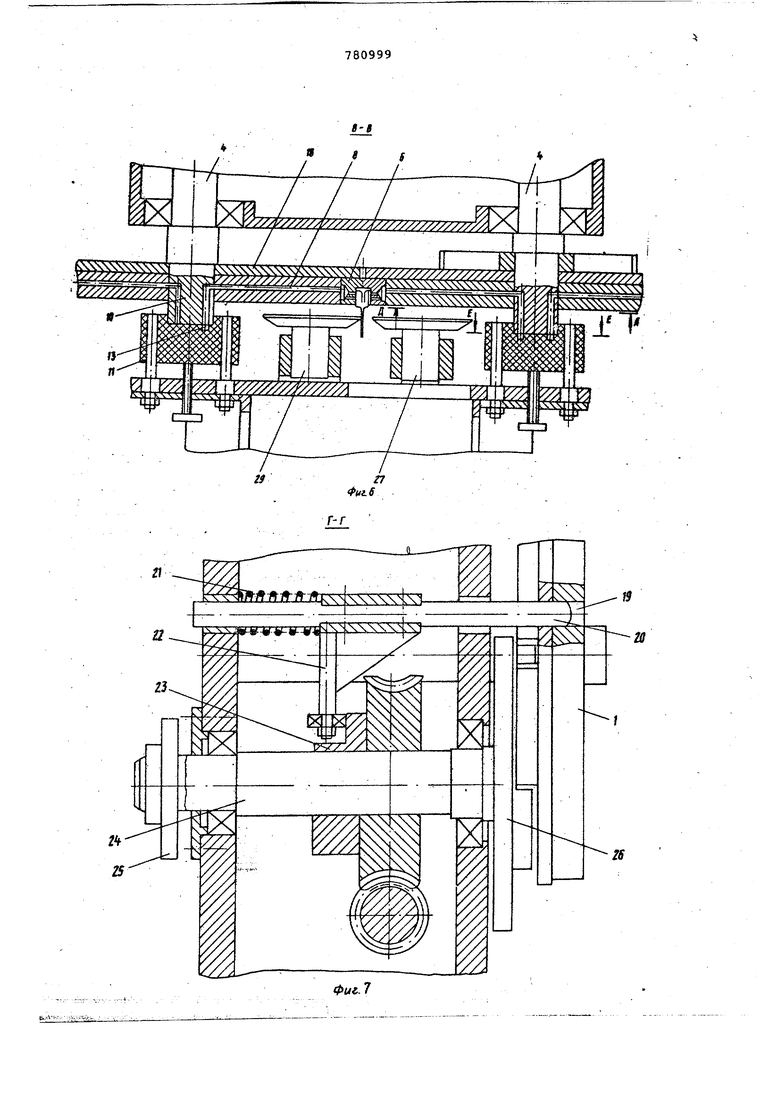

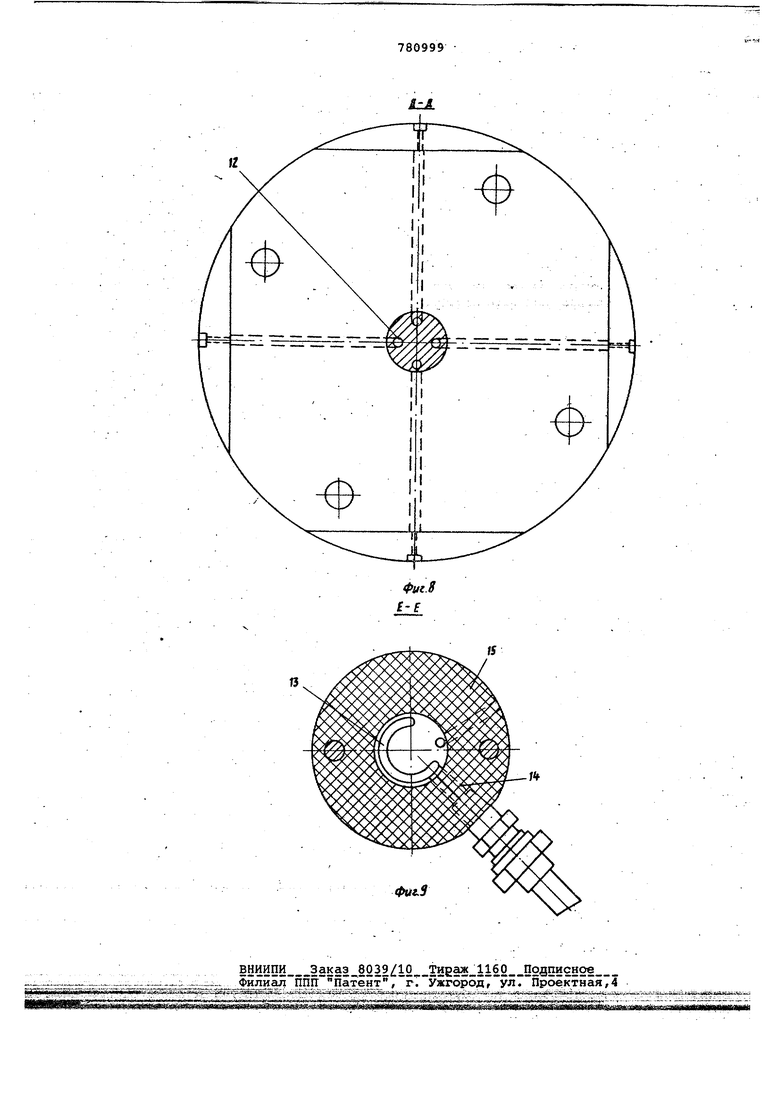

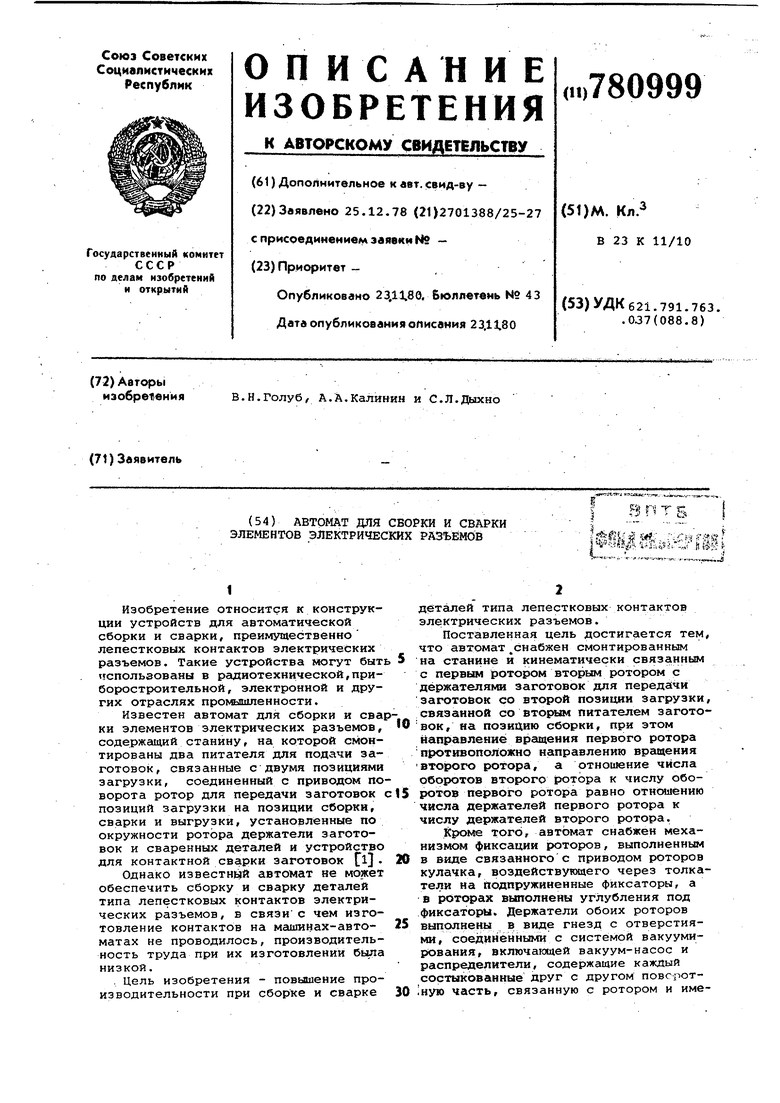

На фиг.1 изображен автомат, общий вид; на фиг.2 - лепестковый контакт, изготовленный на заяв1Ляемом автомате на фиг.З - вид по стрелке А на фигМ на фиг.4 - разрез Б-Б на фиг.1; на фиг.З - узел 1 на фиг.1 с заготовкой установленной в держателе ротора; на фиг.6 - разрез В-В на фиг.З; на фиг.7 - разрез Г-Г на Фиг.З (сТойка .и ролики условно не показаны)-.на фиг.З - разрез Л-Д на фиг.6; на фиг.9 - разрез на фиг.6.

Автомат снабжен расположенными в вертикальной плоскостей роторами 1 и 2 одТйнайового диаметра для передачи лепестков 3 контактов с позиции загрузки на позицию сборки и контактов - с позиции сборки на позиции сварки и выгрузки. Лепестки 3 свариваются между соб.ой основаниями а в двух точках вис. При этом автомат имеет позиции загрузки первой и второй за:гОтовок в местах, примыкающих к наиболее низким точкам роторов 1 и 2, позицию сборкой , сварки точки в и выгрузки одной заготовки - в месте их максимального сближения, позицию сварки точки с - вблизи наиболее высокой точки ротора 2 и позицию выгрузки готовой детали - с противоположной по отношению к позиции сборки стороны ротора 1.

Роторы 1 и 2 установлены на валах 4, смонтирован Них в корпусе 5 привода, содержащего электродвигатель и редуктор (на черт.не показаны). На каждом из poTOploB имеются держатели

6,расположенные по окружности через 90°.Роторы 1 и 2 размещены таким образом, что основания а устанавливаемых в держателях 6 лепестков 3 расположены на равных по длине дугах окружностей,находящихся в контакте с другом и имеющих центры на осях вращени55, роторов.

Держатели б обоих ротороввыполнены в виде гнезд, имеющих отверстия

7.Через отверстия 7 и в ыпрлненные вньтри роторов каналы 8 держатели б связаны с системой вакуумирования, включающей вакуум-насос (на черт, не показан) и два распределителя 9.Каждый распределитель представляет собо

состыкованные друг с другом поворотную часть 10 и неподвижную часть 11. Место стыка частей 10 и 11 соединено отверстиями 12, расположенными через каждые 90 по окружности с центром на оси соответствующего ротора с каналами 8, а также дуговым отверстием 13 через каналы 14 с вакуум-насосом и круговым отверстием 15 с атмосферой. При этом угловые положения отверстий 12. в плоскости 7 перпендикулярной оси вращения соответствующего VoTopa, сйвййДают с угловыми положениями держателей б, а дуговые отверстия 13 р спЬЛЬЖёны По тем же окружностям, что и отверстия 12, в сектора, включающих позицию загрузки и ограниченных позицией выгрузки соответствующего элемента. Поэтому отверстие 13 ротора 3 значительно короче соответствующего отверстия ротора 2.

Ротор 1 связан мальтийской передачей, содержащей кривошип 16 и крест 17 с приводом, размещенным в корпусе 5. Ротор 2 кинематически связ.ан с ротором 1 через зубчатую пару с наружным зацеплением 18, благодаря чему роторы имеют противоположное направление вращения. Передаточное отношение передачи выбрано равным 1:1.

Роторы 1 и 2 имеют каждый четыре отверстия 19 для фиксаторов 20, снабженных пружиной 21, имеющих возможйрсть в5 fipM б-пoCтyпaтeльнoгo перемещения и связанных с толкателями 22 кулачка 23, установленного на распределительном валу 24, связанном с приводом роторов 1 и 2.

Кроме того, на распределительном валу 24 размещены кулачок 25 подачи сварочного импульса и кулачок 26, связанный с механизмом для перемещения подвижных роликов 27 сварочных устройств. Указанные ролики смонтированы на коромысле 28 и сопряжены с неподвижными роликами 29, закрепленными на стойке .10, установленной на станине 31. Коромысло 28 закреплено на оси 32 с возможностью вращения. На оси 32 также закреплен рычаг 33 с роликовым толкателем, который прижат к кулачку 26. Рычаг 33 снабжен перемещаемым грузом 34.

С позициями загрузки связаны профилированные лотки 35 питателя для подачи заготовок, содержащего вибрационное бункерное устройство 36 с ориентирующим прйспбсоблением, размещенное на станине 31. Кроме того, питатели содержат два досылателя 37, выполненные каждый в вИде сопла, связанного с источником сжатого воздуха (на черт.не показан) и направленного в сторону загрузочных позиций .

Автомат работает следующим образом.

Сориентированные,контактные лепестки 3 из вибрационного бункерного устройства 36 поступают по лсзткам 35 к позициям загрузки, откуда: они по-ГОко сжатого воздуха, подаваемого досылателями 37, направляются в держатели 6 роторов 1 и 2, находящиеся в этих позициях.

В держателях 6 основания,а лепестков 3 выступают за их габарит и располагаются в горизонтальной плоскости перпендикулярно плоскости вращения роторов 1 и 2. Надежная фиксация заготовок в гнезде Держателя 6 J обеспечивается отс.осом воздуха через отверстия 7, так как дуговое отверстие 13 в это время сообщено через канал 14 с вакуум-насосом.

При равномерном вращении кривошипа 16 мальтийский крест 17 за время одного оборота кривошипа соверялает поворот на 90° и останавливается на время, равное 3/4 времени полного оборота кривошипа 16. Характер вращения роторов повторяет характер вращения креста 17. Во время каждой из пауз положение роторов фиксируется фиксаторами 20. Зафиксированные заготовки вместе с роторами 1 и 2, вращающимися в противоположных направлениях, передаются на позицию сборки. Последующие заготовки в это время отсекаются торцами роторов и удерживаются на лотках 35.

На аозиции сборки основания а лепестков 3 совмещаются, располагаясь в вертикальной плоскости.

Вращаясь вместе с распределительным валом 24, кулачок 26 через рычаг 33 зажимает основания а лепестков 3 между роликами 27 и 29 в точке в . Кулачок 25, управляюгций сигналом подчи сварочного импульса, замыкает цеп сварочного тока, который проходит через основания а в точке в и выполняе операцию сварки первой точки.

При дальнейшем вращении распределительного вала 24 с кулачками 23 и 26 фиксаторы 20 под действием толкателя 22 Еыходят из отверстий 19, а рычаг 33 отводит сварочные ролики 27. Роторы начинают вращаться.При этом распределитель 9 ротора 2 сообщается с атмосферой и приваренные дв лепестка фиксируются в держателе 6 ротора 1.ло

Ротор 1, поворачиваясь на 90, переносит деталь на позицию, где осуществляется сварка в точке с.Деталь располагается в горизонтальной плоскости между двумя сварочными роликами 27 и 29. Цикл на этой позиции повторяется, после чего собранный и сваренный конта кт переносится роторо 1 на позицию выгрузки. На позиции выгрузки распределитель 9 ротора 1 сообщается с атмосферой и готовая деталь под действием собственного веса выпадает из держателя 6.

Регулирование сварочного усилия осуществляется перемещением груза 34 по рычагу 33.

Рассмотренный автомат для сборки и сварки конта ктов является одним из

е вариантов выполнения изобретения, на основе которого могут быть разработаны конструкции с различнь1м коли, чеством рабочих позиций и соответственно с различным количеством держателей. При этом количество держате0лей одного и другого роторов в общем случае могут не совйадать. В этом случае, как и во всех частных случаях, тем не менее, -необходимо, чтобы вращение роторсэв осуЩ естйЯял6сь йри таком соотношении их угловых скоростей (чисел оборотов),. при котором окружные скорости стыкуемых элементов заготовок по описыва емымйм круговым траекториям были равны, т.е.

0

(1)

w г, li (2) так как Wj « 21С.п, j, (3) то а, г, ,

5 откуда

Иг

(4)

соответственп и п где w и Wg но угловые скорости и

о числа оборотов роторов} радиусы сог, и г ответствующих круговых траекторий.

5

Принимая, кроме того, во внимание, что расстояния между этими стыкуемыми элементами вдоль указанных траекторий должны быть равны, получим

0

(5)

t,

количества держателей

И k. первого и второго ро5торов ;

указанное расстояние между стыкуемыми элементами вдоль упомянутых траекторий.

0

Следовательно

Л.. JSi...

(6) я

Сопоставляя (4) и (6) , получим

Д2, « Jil .

(7)

5

ni . nj

В упомянутом общем случае к передаточному отношению привода роторов также предъявляется вполне определенное требование, заключающееся в том, что поворот ротора на одну позицию,

О т.е. на 1/к его полного оборота (где к число установленных на нем держателей) , должен происходить точно за 1/4 полного оборота мальтийского креста. Из этого требования следует,что k nt 1с где Пр, соответственно числа оборотов ротора и маль тийского креста. .Таким образом, в данном устройст сборка и сварка деталей типа лепест ковых контактов электрических разъемов автоматизирована, за счет.чего повышена производительность труда и улучшено качество изготовляемых изделий. Формула изобретения 1. Автомат .для сборки и tJlajSkH элементов электрических разъемов, содержащий станину, на которой смон тированы два питателя для подачи за готовок, связанные с двумя позициям загрузки, соединенный с приводом поворота ротор для передачи заготовок с позиций загрузки н.а позиции сборки, сварки и выгрузки, установленные по окружности ротора держателя заготовок и сваренных деталей и устройство для контактной сварки заготовок, отличающий.ся тем, что, с целью повышения производительности при сборке и сварке деталей типа лепестковых контактов электрических разъёмов, автомат . снабжен смонтированным на станине и кинем.атически связанным с первым ротором вторым ротором с держателями заготовок для передачи заготовок со второй позиций загрузки,связанно со вторым питателем заготовок,н зицию сборки, при этом направление вращения первого ротора противоположно направлению вращения второго ротора, а отношение числа оборотов второго ротора к числу оборотов первого ротора равно отношению числа держателей первого ротора к числу держателей второго ротора, 2.Автомат по п.1, отличающийся тем, что он снабжен механизмом фиксации роторов, выполненным в виде связанного с приводом роторов кулачка, воздейств ющего через толкатели на подпружиненные фиксаторы, а в роторах выполнены углубления под фиксаторы. 3.Автомат по п.1, отличающийся тем, что держате.пи обоих роторов выполнены в виде гнезд с отверстиями, соединенными с системой вакуумирования, включающей вакуум-насос и распределители, содер- . жащие каждый состыкованные друг с другом поворотную Часть, связанную с ротором и имеющую в месте стыка отверстия, сообщающиеся с отверстиями гнезд и размещенные по окружности с центром на оси вращения ротора, и неподвижную часть, связанную со станиной и имеющую в месте стыка отверстие, сообщенное с вакуум-насосом и размещенное по той окружности в секторе, включающем позицию загрузки и ограниченном позицией выгрузки, в Источники информации, принятые во внимание при экспретизе 1. Авторское свидетельство СССР 516486, кл. В 23 К 11/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Автоматическая роторная линия для сборки и сварки металлоконструкций | 1978 |

|

SU766801A1 |

| Установка для сварки | 1990 |

|

SU1812036A1 |

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| МНОГОПОЗИЦИОННОЕ УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ СТЕРЖНЕЙ | 1972 |

|

SU419338A1 |

| Устройство для сборки и сварки | 1973 |

|

SU516486A1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| Полуавтомат для лужения деталей | 1984 |

|

SU1194617A1 |

3f

Авторы

Даты

1980-11-23—Публикация

1978-12-25—Подача