Р1звестен способ изготовления листового полированного стекла путем подачи стекломассы на поверхность расплавленного металла, формования ее в ленту и последующего охлаждения.

Описываемый способ позволяет повысить качество стекла и снизить его стоимость.

Это достигается тем, что по предлагаемому способу стекломассу подают на пов;ерхность расплавленного материала под гидростатическим напором, формование ее в ленту осуществляют при перемещении между расплавленным металлом и плитой из несмачиваемо-го материала с гладкой рабочей поверхностью, а между плитой и лентой стекла создают газовую прослойку.

Кроме того, с целью упрочнения ленты стекла, последнюю протягивают через слой упрочняющей жидкости, например расплава солей лития.

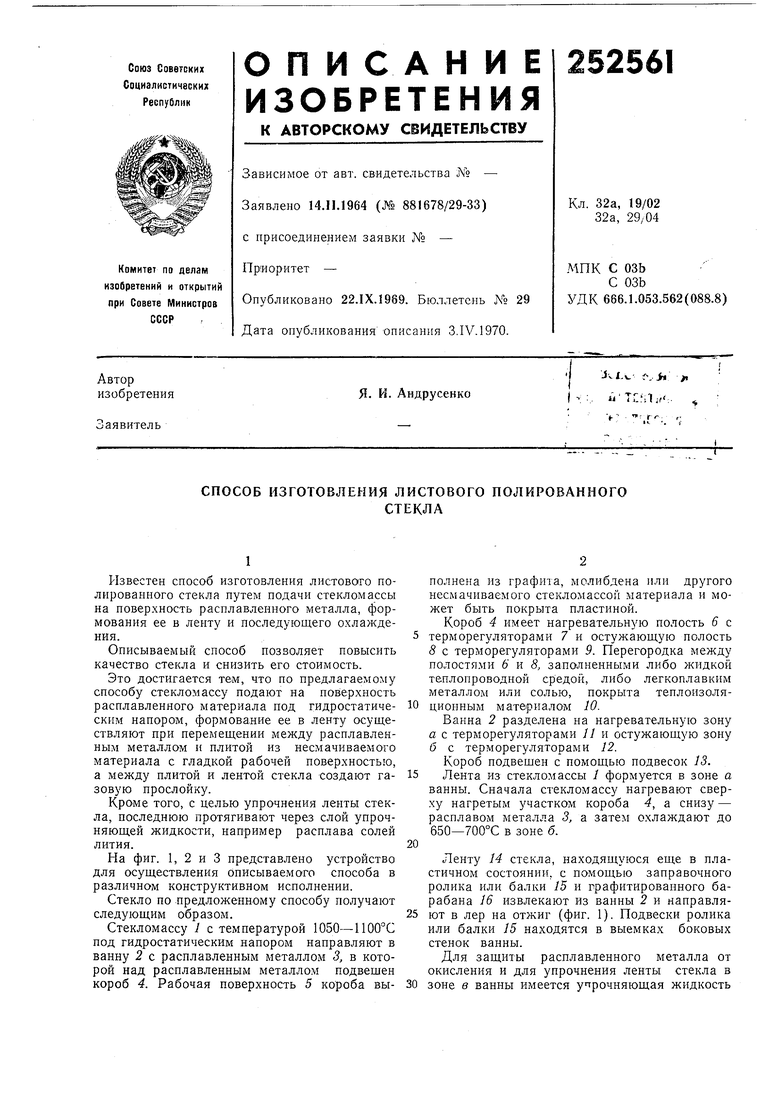

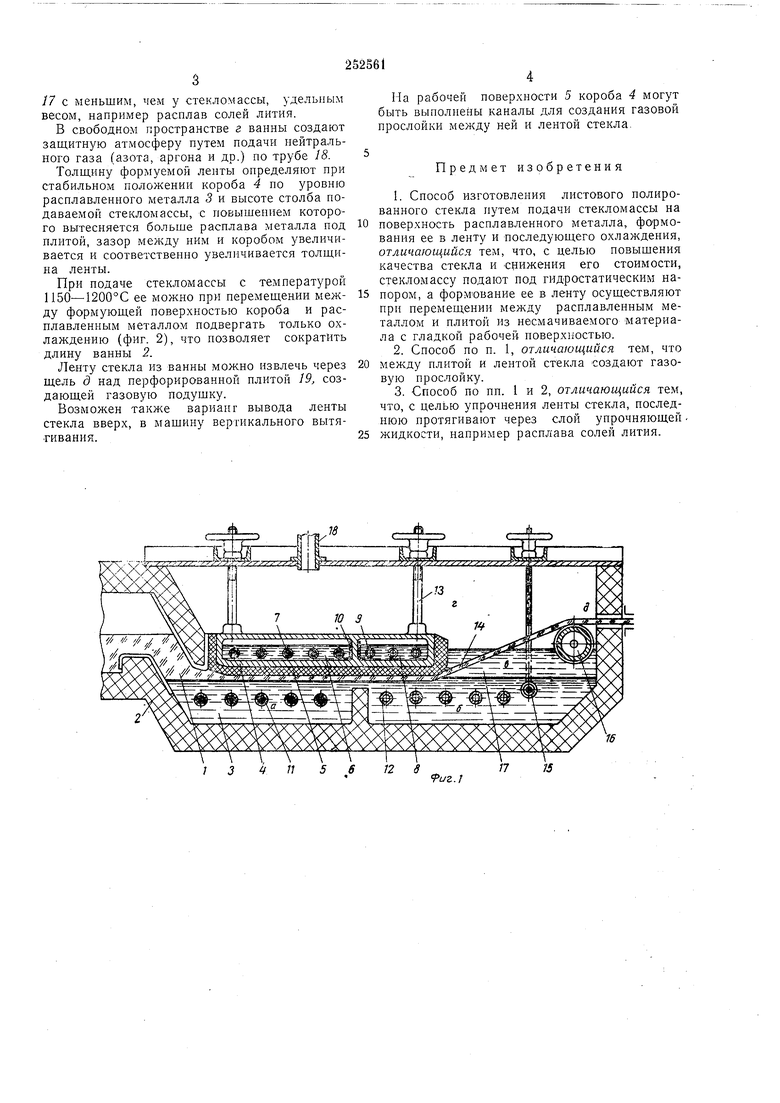

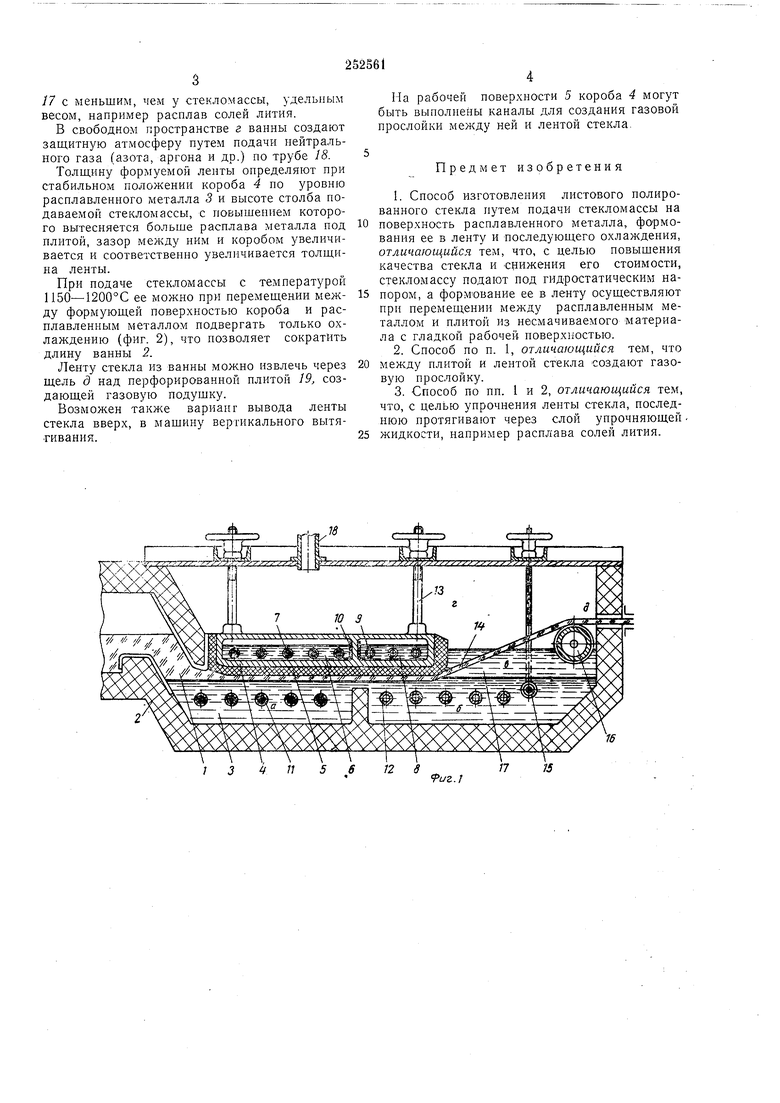

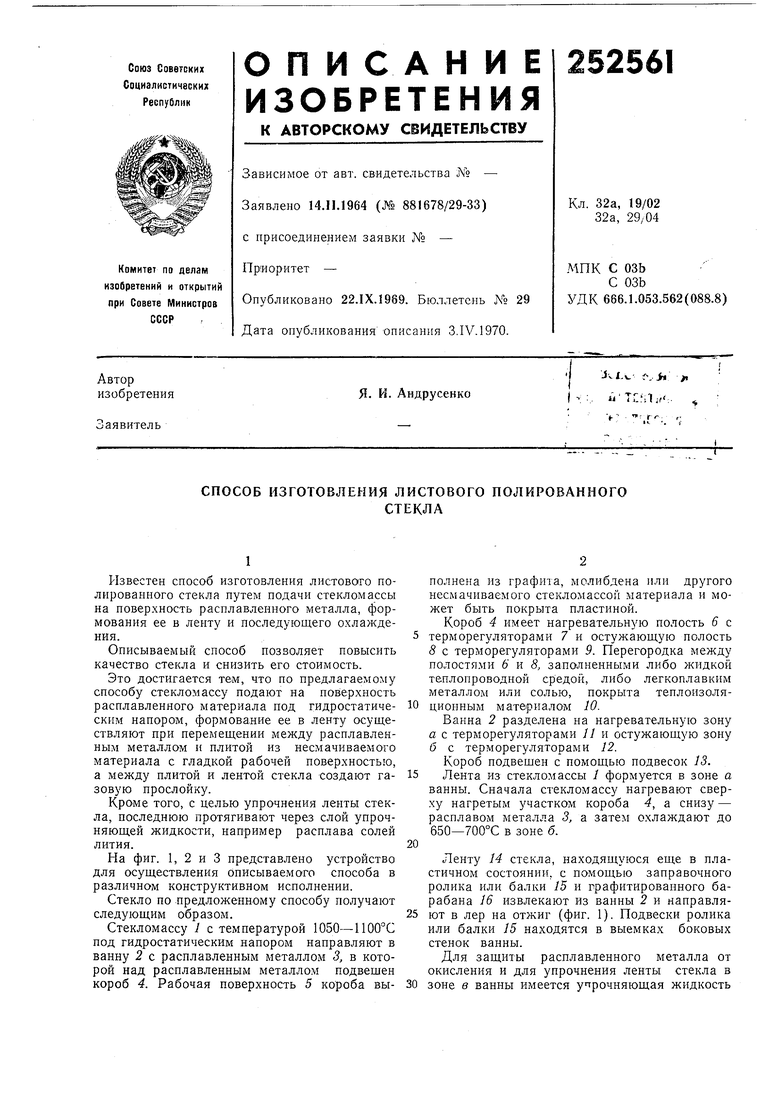

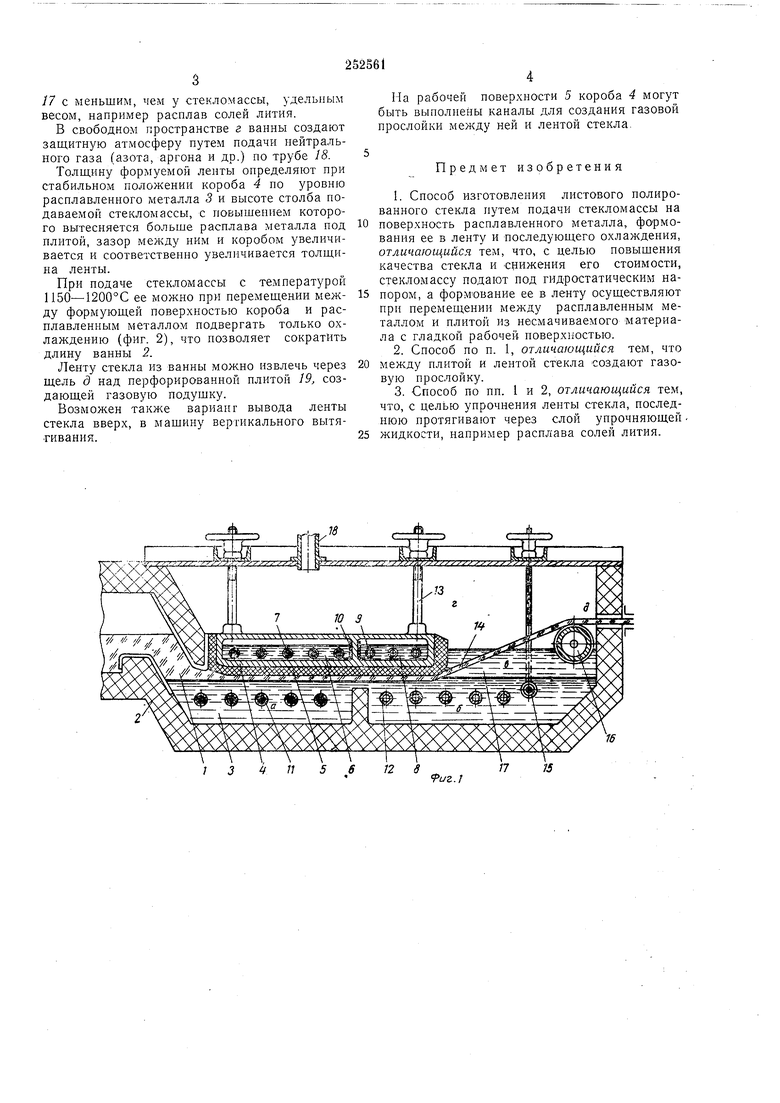

На фиг. 1, 2 и 3 представлено устройство для осуществления Описываемого способа в различном конструктивном исполнении.

Стекло по предложенному способу получают следующим образом.

Стекломассу 1 с температурой 1050-ПОО С под гидростатическим напором направляют в ванну 2 с расплавленным металлом 3, в которой над расплавленным металлом подвещен короб 4. Рабочая поверхность 5 короба выполнена из графита, молибдена или другого несмачиваемого стекломассой материала и может быть покрыта пластиной.

Короб 4 имеет нагревательную полость 6 с терморегуляторами 7 и остужающую полость 8 с терморегуляторами 9. Перегородка между полостями 6 и 8, заполненными либо жидкой теплопроводной средой, либо легкоплавким металлом или солью, покрыта теплоизоляциопным материалом 10.

Ванна 2 разделена на нагревательную зону а с терморегуляторами 11 и остужающую зону б с терморегуляторами 12. Короб подвешен с помощью подвесок 13.

Лента из стекломассы / формуется в зоне а ванны. Сначала стекломассу нагревают сверху нагретым участком короба 4, а снизу - расплавом металла 3, а затем охлаждают до 650-700°С в зоне б.

Ленту 14 стекла, находящуюся еще в пластичном состоянии, с помощью заправочного ролика или балки 15 и графитированного барабана 16 извлекают из ванны 2 и направляют в лер на отжиг (фиг. 1). Подвески ролика или балки 15 находятся в выемках боковых стенок ванны.

17 с меньшим, чем у стекломассы, удельным весом, например расплав солей лития.

В свободном пространстве г ванны создают защитную атмосферу путем подачи нейтрального газа (азота, аргона и др.) по трубе 18.

Толщину формуемой ленты определяют при стабильном положении короба 4 но уровню расплавленного металла 3 и высоте столба подаваемой стекломассы, с новышенпем которого вытесняется больше расплава металла под плнтой, зазор между ним и коробом увеличивается и соответственно увеличивается толщина ленты.

При нодаче стекломассы с температурой 1150-1200°С ее можно при перемещении между формующей поверхностью короба и расплавленным металлом подвергать только охлаждению (фиг. 2), что позволяет сократить длину ванны 2.

Ленту стекла из ванны можно извлечь через щель д над перфорированной плитой 19, создающей газовую подушку.

Возможен также варианг вывода ленты стекла вверх, в машину вертикального вытягивания.

На рабочей поверхности 5 короба 4 могут быть выполнены каналы для создания газовой прослойки между ней и лентой стекла,

Предмет изобретения

1.Способ изготовления листового полированного стекла путем подачи стекломассы на

поверхность расплавленного металла, формования ее в ленту и последующего охлаждения, отличающийся тем, что, с целью повышения качества стекла и -снижения его стоимости, стекломассу подают под гидростатическим напором, а формование ее в ленту осуществляют при перемещении между расплавленным металлом и плитой из несмачиваемого материала с гладкой рабочей новерхиостью.

2.Способ по п. 1, отличающийся тем, что между плитой и лентой стекла создают газовую прослойку.

3.Способ по пп. 1 и 2, отличающийся тем, что, с целью упрочнения ленты стекла, последнюю протягивают через слой упрочняющей

жидкости, например расплава солей лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ЛИСТОВОПЭ СТЕКЛА | 1969 |

|

SU252559A1 |

| СПОСОБ НЕПРЕРЫВНОГО УПРОЧНЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1992 |

|

RU2073658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2211808C2 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1969 |

|

SU251159A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГОСТЕКЛА | 1970 |

|

SU269439A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1969 |

|

SU233187A1 |

| Ванна к установке для изготовления листового стекла | 1971 |

|

SU366694A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1968 |

|

SU231761A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПРОЧНЕНИЯ НИЖНЕЙ ПОВЕРХНОСТИ ДВИЖУЩЕЙСЯ ЛЕНТЫ ФЛОАТ-СТЕКЛА | 2005 |

|

RU2299184C1 |

Даты

1969-01-01—Публикация