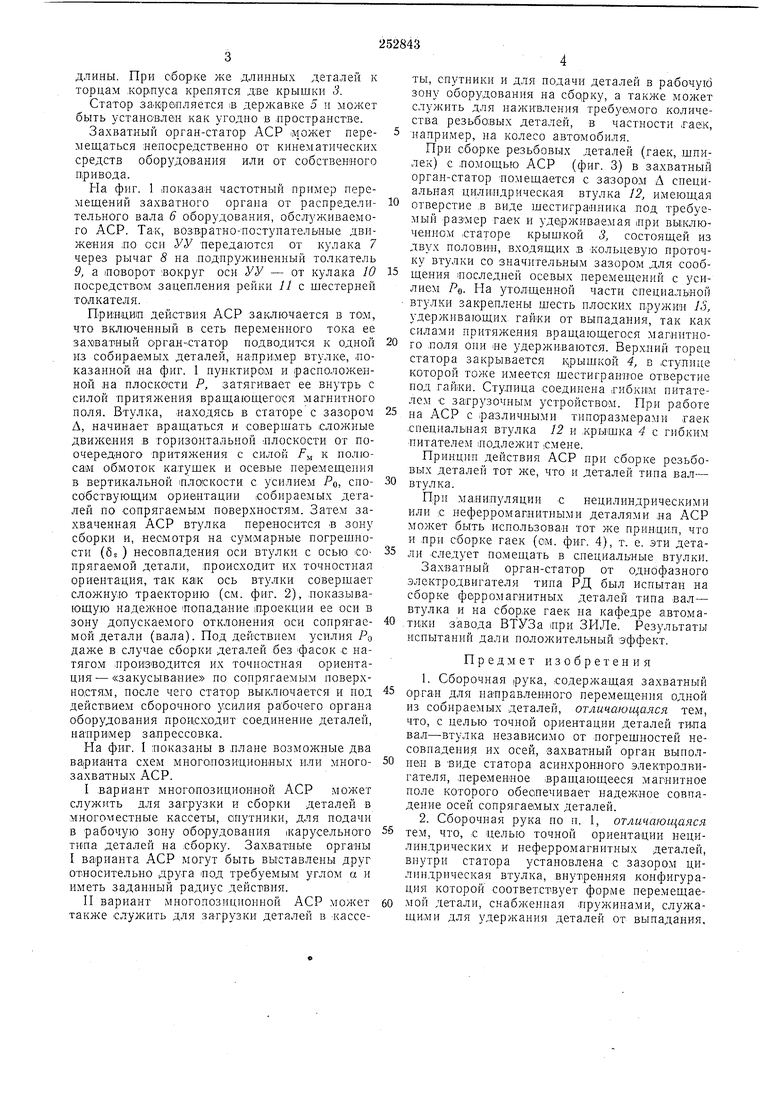

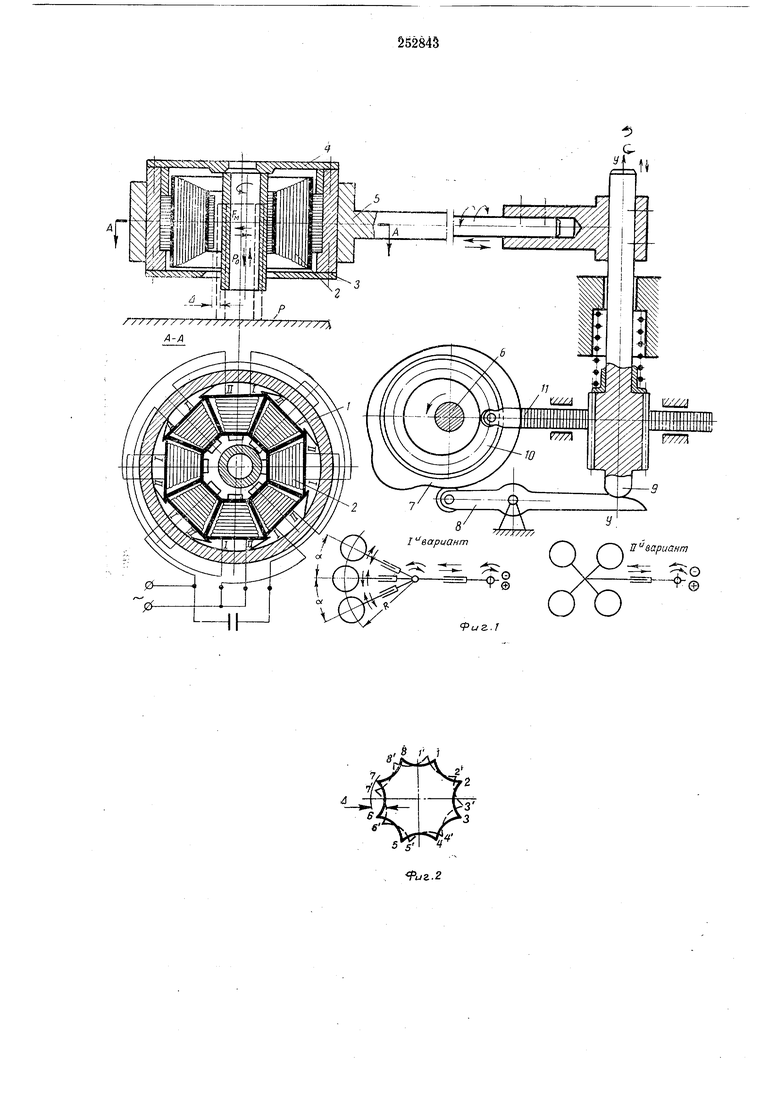

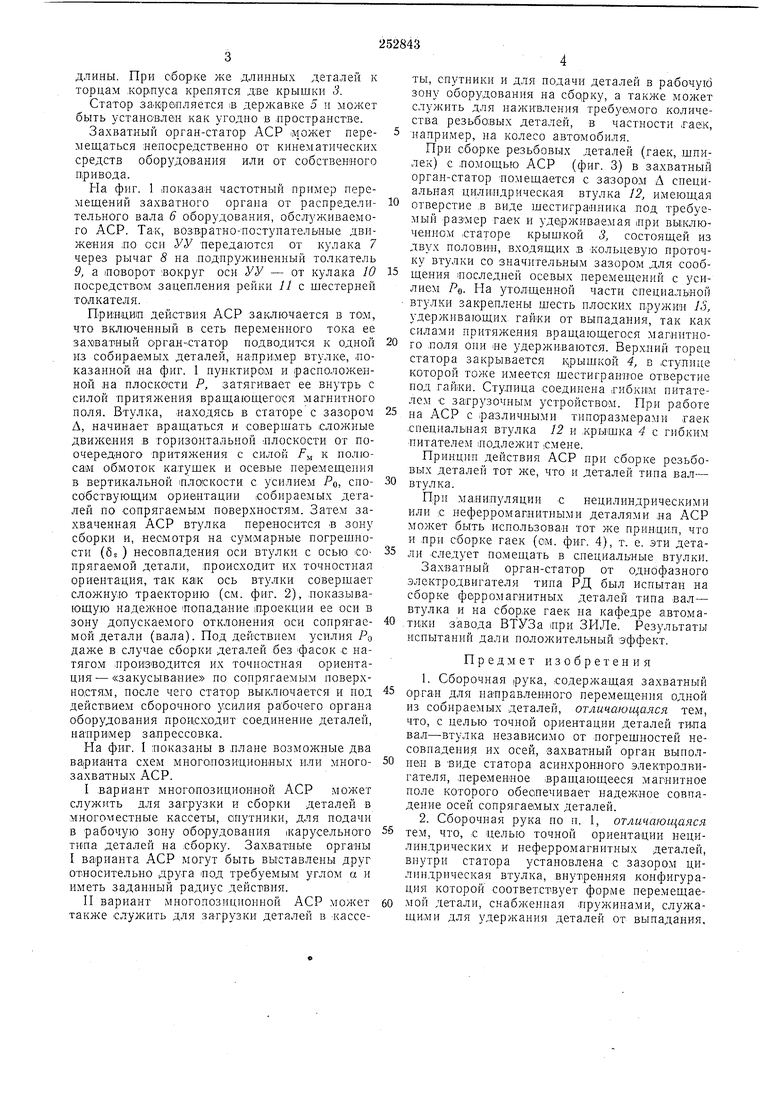

Изобретение относится к устройствам для автоматической сборки деталей типа ваЛ- втулка. Известны автоматические сборочные «руки с inporipaMMHbiiM управлением зах1ват:ного органа, использующие .прямоугольную, цилиндрическую и сферическую координатные системы. Но три помощи этих устройств для сбо1рки трудно обеспечить точную ориентацию собираемых деталей, так как сложность .кинематических средств захватных органов известных сборочных «,рук увеличивает суммарную полрешность .размерной цепи это несовладению осей собираемых деталей. Это известное устройство имеет невысокую производительность и малую на.дежность. Предлагаемая сборочная «рука имеет захватный орган, выполненный в виде статора асинхронного электродвигателя, переменное вращающееся магнитное ;поле которого, образованное |полюсами обмоток катущек, индуцирует в собираемой детали (.pOTqpe) переменное магнитное поле. Взаимодействие этих полей обеспечивает точное попадание проекции оси деталИ (ротора) в зону до|пускаемого отклонения оси сопрягаемой детали, помещенной iB ра бочей зоне ,сборки. Выпол:нение захватного органа в виде статора асинхронного электродвигателя значительно упрощает кон 5 10 15 20 25 - 30 струкцшо сборочных устройств, повышает их надежность. статора установлена с зазором цилиндрическая втулка, внутренняя конфигурация .которой соответствует форме перемещаемой детали. На фиг. 1 представлена конструкция предложенной сборочной «.руки и даны два варианта многопозиционной АСР (автоматической -сборочной руки) с несколькими захватными органами; на фиг. 2 показана траекто|рия движения детали, помещенной в статор (горизонтальная плоскость); на фиг. 3 - типы деталей, с которыми можно манипулировать с помощью АСР; на фиг. 4 - .полуконструктивная схема захватного органа АСР при сборке резьбовых деталей, в данно,м случае: наживление гаек, и расположение ВТУЛКИ в захватном органе - статоре АСР. По конструкции АСР (см. ф-иг. 1) .представляет собой захватный орган, выполненный в виде цилиндрического корпуса /, в котором смонтИ|рованы восемь катушек 2 с обмотками образующими cTaTOip. В предлагаемой АСР использован стандартный статор от однофазного реверсивного двигателя типа РД-09. К нижнему торцу кор.пуса прикреплена крышка 3 с отверстием для собираемой детали (вт),лки), а к .верхнему - крыщка 4 с упором в случае сборки деталей небольшой длины. При оборке же длинных деталей к торцам корлуса крепятся две крышки 3. Статор закрепляется IB державке 5 н может быть установлен как угодно в .пространстве. Захватный орган-статор АСР может перемещаться непосредственно от кинематических средств оборудования или от собственного привода. На фиг. 1 .показан частотный пример перемещений захватного органа от распределительного вала 6 оборудования, обслуживаемого АСР. Так, возвратно-поступательные движения ;по оси УУ передаются от кулака 7 через рычаг 8 на .подпружиненный толкатель 9, а ловорот вокруг оси УУ - от кулака 10 посредством зацепления рейки 11 с шестерней толкателя. Принцип действия АСР заключается в том, что включенный в сеть переменного тока ее захват1ный орган-.статор подводится к одной из собираемых деталей, например втулке, показанной иа фиг. 1 пунктиром и расположенной на плоскости Р, затягивает ее внутрь с силой нритяжения вращающегося ма.гннтного поля. Втулка, находясь в статоре с зазором А, начинает вращаться и совершать сложные движения в горизонтальной ллоскостн от поочередного притяжения с силой / к полюсам обмоток катушек и осевые перемещения в вертикальной плоскости с усилием /о, способствующим ориентации собираемых деталей по сопрягаемым поверхностям. Затем захваченная АСР втулка переносится в зону сборки и, несмотря на суммарные погрешности (6s ) несовпадения оси втулки с осью сопрягаемой детали, .происходит их точностная ориентация, так ка1к ось втулки совершает сложную траекторию (см. фиг. 2), показывающую надежное попадание проекции ее оси в зону допускаемого отклонения оси сопрягаемой детали (вала). Под действием усилия РО даже в случае сборки деталей без фасок с натягом производится их точностная ориентация-«закусывание по сопрягаемым поверхНОСТЯЛ1, после чего статор выключается и под действием сборочного усилия рабочего органа оборудования происходит соединение деталей, например запрессовка. На фиг. I показаны в плане возможные два варианта схем много1иознционных или многозахватных АСР. I.вариант многопозиционной АСР может служить для загрузки и сборки .деталей в многоместные кассеты, спутники, для подачи в рабочую зону обОрудоваиия (карусельного THina деталей на сборку. Захватные органы I варианта АСР могут быть выставлены друг относительно друга под требуемым углом а и иметь заданный радиус действия. IIвариант многопозиционной АСР может также служить для затрузки деталей в кассеты, спутники и для подачи деталей в рабочуй зону оборудования на сборку, а также может служить для наживления требуемого количества резьбовых деталей, в частности гаек, например, иа колесо автомобиля. При сборке резьбовых деталей (гаек, шпилек) с помощью АСР (фиг. 3) в захватный орган-статор помещается с зазором Д специальная цилиндрическая втулка 12, имеющая отверстие в виде шестигранника под требуемый размер таек и удерживаемая при выключенном .статоре крышкой 3, состоящей из двух половин, входящих .в «ольцевую проточку втулки со значительным зазором для сообщения последней осевых перемещений с уснлием РО- На утолщенной части специальной втулки закреплены шесть плоских пружин 13, удерживающих гайки от выпадания, так как силами притяжения вращ.ающегося магнитного поля они не удерживаются. Верхний торец статора закрывается крышкой 4, в ступице которой тоже имеется шестигранное отверстие иод гайки. Ступица соединена .гибким питателем с загрузочным устройством. При работе на АСР с .различными типоразмерами гаек .специальная втулка 12 н .крьгшка 4 с гибким питателем подлежит смене. Принцип действия АСР нри сборке резьбовых деталей тот же, что и деталей типа вал- втулка. При манипуляции с нецилиндрическими или с неферромагпитными деталями на АСР может быть использова.н тот же принцип, что и .при сборке гаек (ом. фиг. 4), т. е. эти детали .следует помещать в специальные втулки. Захватный орган-статор от однофазного электродвигателя типа РД был испытан на сборке ферромагнитных деталей типа вал- втулка и на сборке гаек на кафедре автоматики завода ВТУЗа при ЗИЛе. Результаты испытаний дали положительный эффект. Предмет изобретения 1.Сборочная рука, содержащая захватный орган для направленного перемещения одной из собираемых .дета.лей, отличающаяся тем, что, с целью точной о.риентации деталей типа вал-втулка независимо от погрешностей несовпадения их осей, захватный орган выполиеп в виде статора асинхронного элект.ролвигателя, .переменное .вран ающееся магнитное поле которого обеспечивает надежное совпадение осей сопрягаемых деталей. 2.Сборочная рука по п. 1, отличающаяся тем, что, с целью точной ориентации нецилиидрических и неферромагнитных деталей, внутри статора установлена с зазором цилиндрическая втулка, внутренняя конфигурация которой соответствует форме перемещаемой детали, снабженная пружинами, служашнми для удержания деталей от выпадания.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU435915A1 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Многопозиционное зажимное устройство | 1981 |

|

SU975305A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВИНТА С ГАЙКОЙ | 1971 |

|

SU292748A1 |

| Многопозиционное захватное устройство | 1981 |

|

SU994254A1 |

| Устройство для сборки резьбовых соединений | 1972 |

|

SU438512A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Устройство для автоматической сборки деталей | 1986 |

|

SU1539043A1 |

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

,ё Ii

Ч

Даты

1969-01-01—Публикация