Фиг. /

Изобретение относится к машиностроению, в частности к автоматизации сборки резьбовых соединений.

Цель изобретения - повышение производительности.

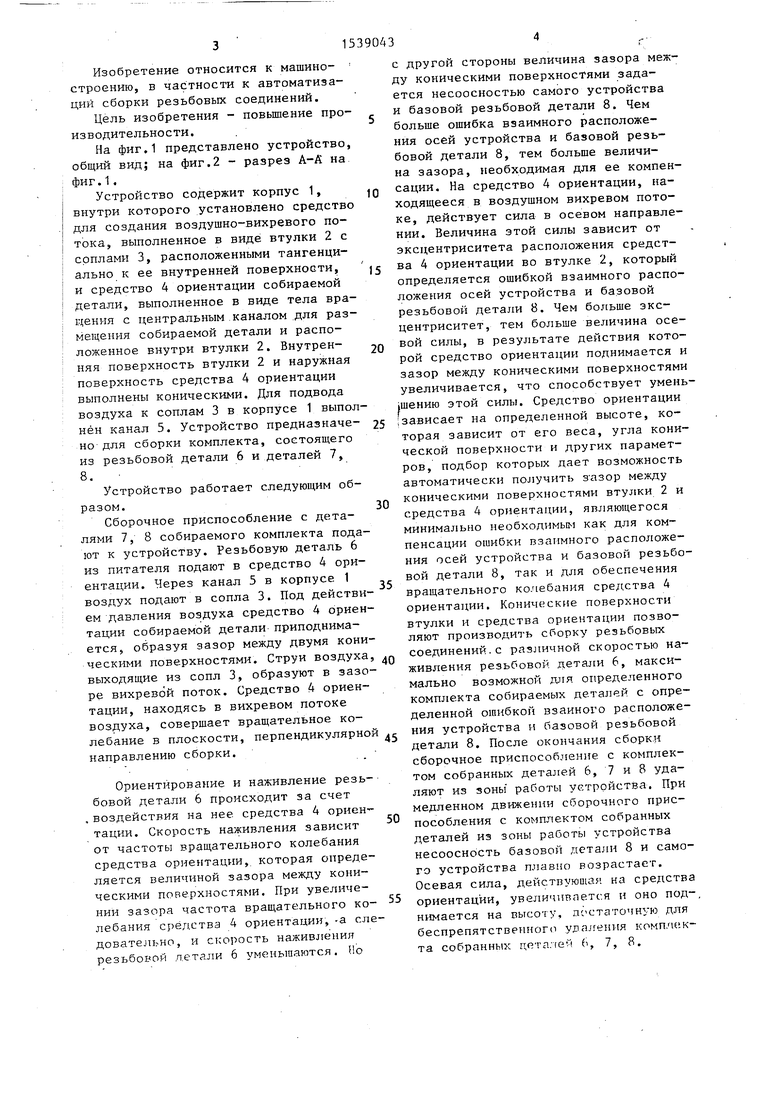

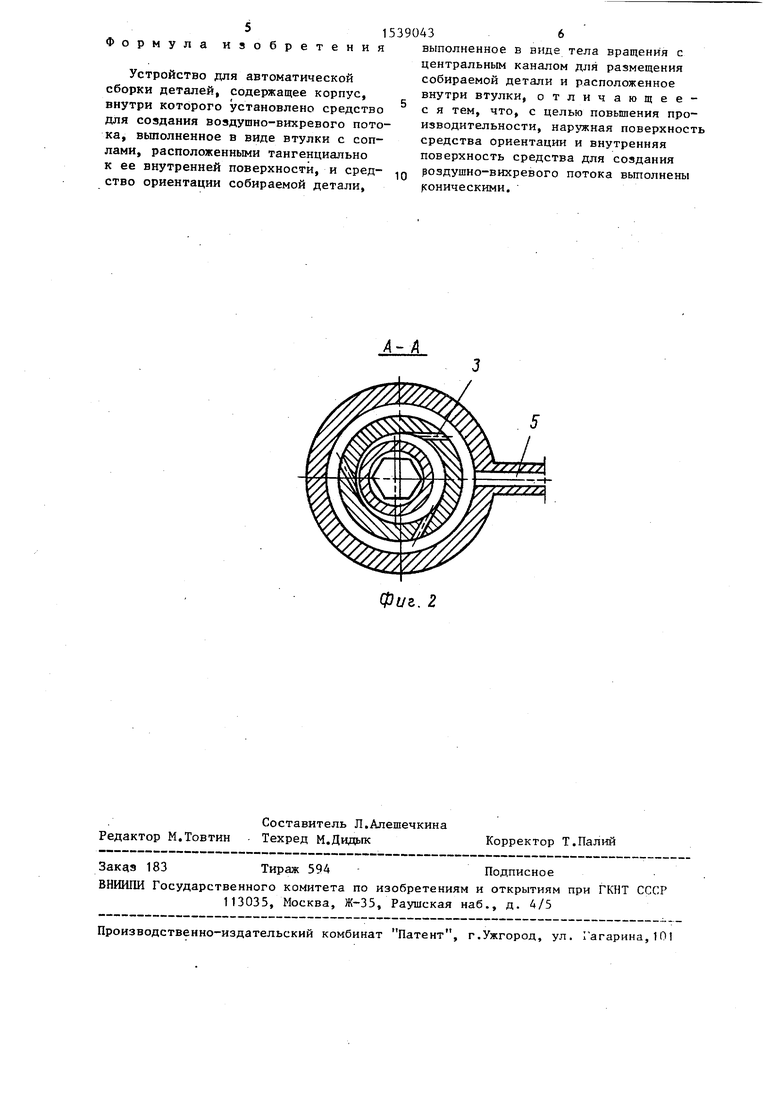

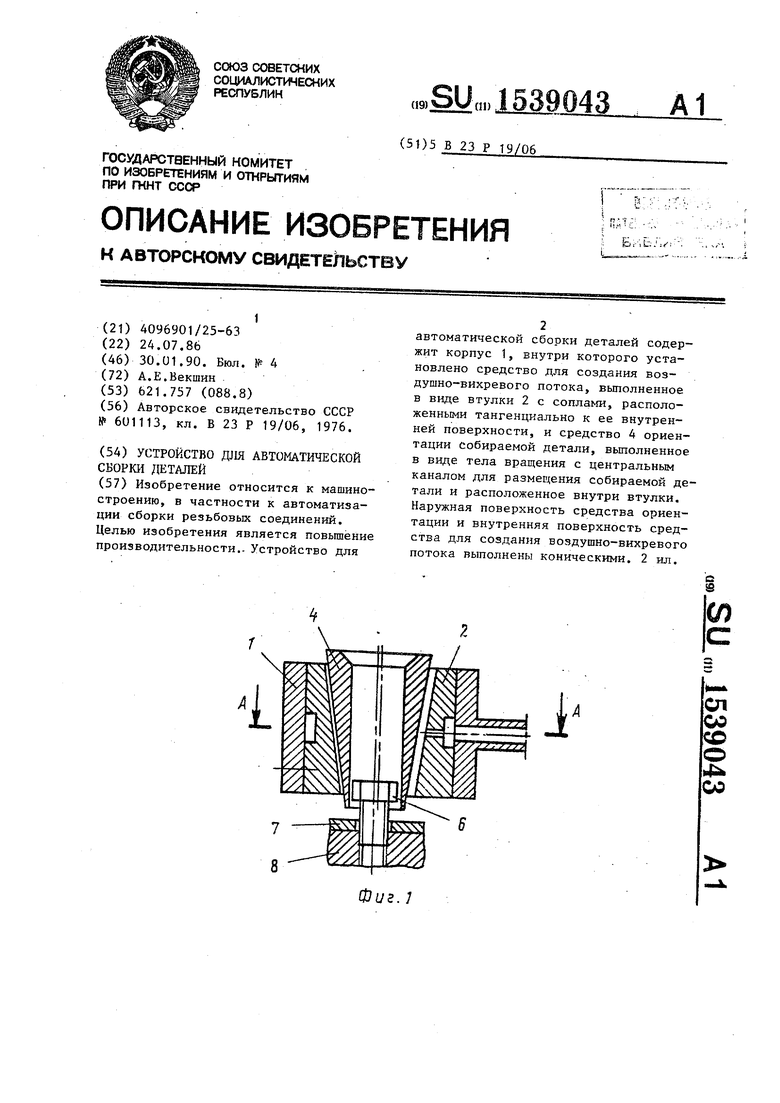

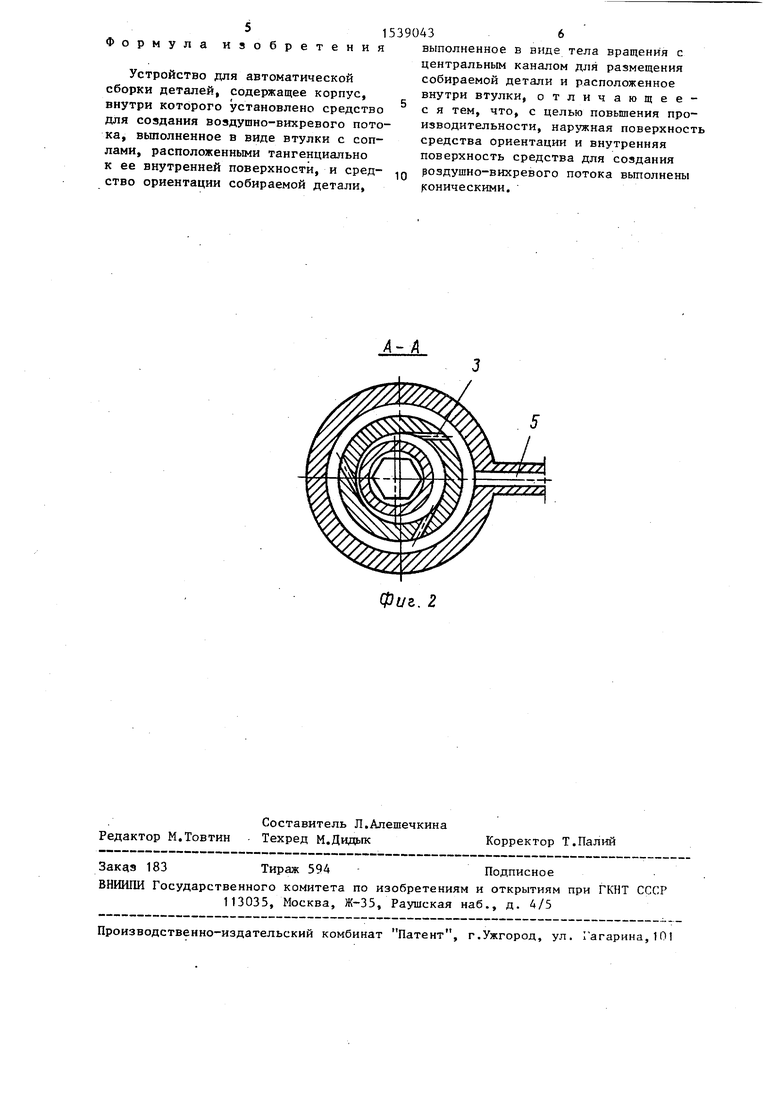

На фиг.1 представлено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

УСТРОЙСТВО СОДерЖИТ КОРПУС 1,

внутри которого установлено средство для создания воздушно-вихревого потока, выполненное в виде втулки 2 с соплами 3, расположенными тангенциально к ее внутренней поверхности, и средство 4 ориентации собираемой детали, выполненное в виде тела вра- цения с центральным каналом для размещения собираемой детали и расположенное внутри втулки 2. Внутрен- няя поверхность втулки 2 и наружная поверхность средства 4 ориентации выполнены коническими. Для подвода воздуха к соплам 3 в корпусе 1 выполнен канал 5. Устройство предназначе- но для сборки комплекта, состоящего из резьбовой детали 6 и деталей 7, 8.

Устройство работает следующим образом.

Сборочное приспособление с деталями 7, 8 собираемого комплекта подают к устройству. Резьбовую деталь 6 из питателя подают в средство 4 ориентации. Через канал 5 в корпусе 1 воздух подают в сопла 3. Под действием давления воздуха средство 4 ориентации собираемой детали приподнимается, образуя зазор между двумя коническими поверхностями. Струи воздуха, выходящие из сопл 3, образуют в зазоре вихревой поток. Средство 4 ориентации, находясь в вихревом потоке воздуха, совершает вращательное колебание в плоскости, перпендикулярной направлению сборки.

Ориентирование и наживление резьбовой детали 6 происходит за счет воздействия на нее средства 4 ориентации. Скорость наживления зависит от частоты вращательного колебания средства ориентации, которая определяется величиной зазора между коническими поверхностями. При увеличении зазора частота вращательного ко лебания срелства 4 ориентации, -а следовательно, и скорость наживления резьбовой 6 уменьшаются. Но

JQ

2Q 25

30

, Q й

35

50

55

с другой стороны величина зазора между коническими поверхностями задается несоосностью самого устройства и базовой резьбовой детали 8. Чем больше ошибка взаимного расположения осей устройства и базовой резьбовой детали 8, тем больше величина зазора, необходимая для ее компенсации. На средство 4 ориентации, находящееся в воздушном вихревом потоке, действует сила в осевом направлении. Величина этой силы зависит от эксцентриситета расположения средства 4 ориентации во втулке 2, который определяется ошибкой взаимного расположения осей устройства и базовой резьбовой детали 8. Чем больше эксцентриситет, тем больше величина осевой силы, в результате действия которой средство ориентации поднимается и зазор между коническими поверхностями увеличивается, что способствует уменьшению этой силы. Средство ориентации зависает на определенной высоте, которая зависит от его веса, угла конической поверхности и других параметров, подбор которых дает возможность автоматически получить зазор между коническими поверхностями втулки 2 и средства 4 ориентации, являющегося минимально необходимым как для компенсации ошибки взаимного расположения осей устройства и базовой резьбовой детали 8, так и для обеспечения вращательного кочебания средства 4 ориентации. Конические поверхности втулки и средства ориентации позволяют производить сборку резьбовых соединений.с различной скоростью наживления резьбовой детали 6, максимально возможной для определенного комплекта собираемых детален с определенной ошибкой взаиного расположения устройства и базовой резьбовой детали 8. После окончания сборки сборочное приспособление с комплектом собранных деталей 6, 7 и 8 удаляют из зоны работы устройства. При медленном движении сборочного приспособления с комплектом собранных деталей из зоны работы устройства несоосность базовой ,петали 8 и самого устройства плавно возрастает. Осевая сила, действующая на средства ориентации, увеличивается и оно под-, нимается на высочу, постаточную для беспрепятственного удаления компас.к- та собранных црта(ем Ь, 7, 8.

Формула

51

изобретения

Устройство для автоматической сборки деталей, содержащее корпус, внутри которого установлено средство для создания воздушно-вихревого пото ка, выполненное в виде втулки с соплами, расположенными тангенциально к ее внутренней поверхности, и средство ориентации собираемой детали,

390436

выполненное в виде тела вращения с центральным каналом для размещения собираемой детали и расположенное внутри втулки, отличающее- с я тем, что, с целью повышения производительности, наружная поверхность средства ориентации и внутренняя поверхность средства для создания роздушно-вихревого потока выполнены тоническими.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки деталей | 1990 |

|

SU1722773A1 |

| Устройство для ориентирования и сборки деталей | 1977 |

|

SU632540A1 |

| Устройство для сборки деталей | 1978 |

|

SU709312A1 |

| Устройство для автоматического контроля и ориентации резьбовых деталей | 1989 |

|

SU1761440A1 |

| Устройство для ориентированияи СбОРКи дЕТАлЕй | 1979 |

|

SU844199A1 |

| Устройство для сборки комплекта деталей | 1987 |

|

SU1727975A1 |

| СПОСОБ НАЖИВЛЕНИЯ И СБОРКИ ДЕТАЛЕЙ, СОПРЯГАЕМЫХ ПО ЦИЛИНДРИЧЕСКИМ ПОВЕРХНОСТЯМ С ГАРАНТИРОВАННЫМ ЗАЗОРОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2207944C2 |

| Устройство для сборки комплекта деталей | 1978 |

|

SU854671A2 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU435915A1 |

| УСТРОЙСТВО ВЗАИМНОЙ ОРИЕНТАЦИИ ДЕТАЛЕЙ ПРИ СБОРКЕ | 2002 |

|

RU2215633C2 |

Изобретение относится к машиностроению, в частности к автоматизации сборки резьбовых соединений. Целью изобретения является повышение производительности. Устройство для автоматической сборки деталей содержит корпус 1, внутри которого установлено средство для создания воздушно-вихревого потока, выполненного в виде втулки 2 с соплами, расположенными тангенциально к ее внутренней поверхности, и средство 4 ориентации собираемой детали, выполненное в виде тела вращения с центральным каналом для размещения собираемой детали и расположенное внутри втулки. Наружная поверхность средства ориентации и внутренняя поверхность средства для создания воздушно-вихревого потока выполнены коническими. 2 ил.

А-А

Фиг. 2

| Устройство для автоматической сборки деталей | 1976 |

|

SU601113A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1986-07-24—Подача