Данное изобретение относится к области термообработки изделий с нагревом их индукционными токами.

Известно устройство для термической обработки наружной поверхности цилиндрических изделий с центральным отверстием, содержаш.ее загрузочный и выгрузочный лотки, индуктор, механизм центрирования и подачи изделий в индуктор с вращением в период нагрева.

Предложенное устройство отличается от известного тем, что оно выполнено с двумя поочередно работающими индукторами, а центровка изделия осуществляется с помощью базирующих призм и несущих центров с щаровыми подпятниками, что позволяет обрабатывать изделия с необработанными центральными отверстиями.

Реверсивная работа распределительного барабана позволяет питать поочередно два индуктора из одного загрузочного лотка и выгружать обработанные изделия в один отводящий лоток, благодаря чему они не разбиваются на два потока. Устройство компактнее и производительнее известного.

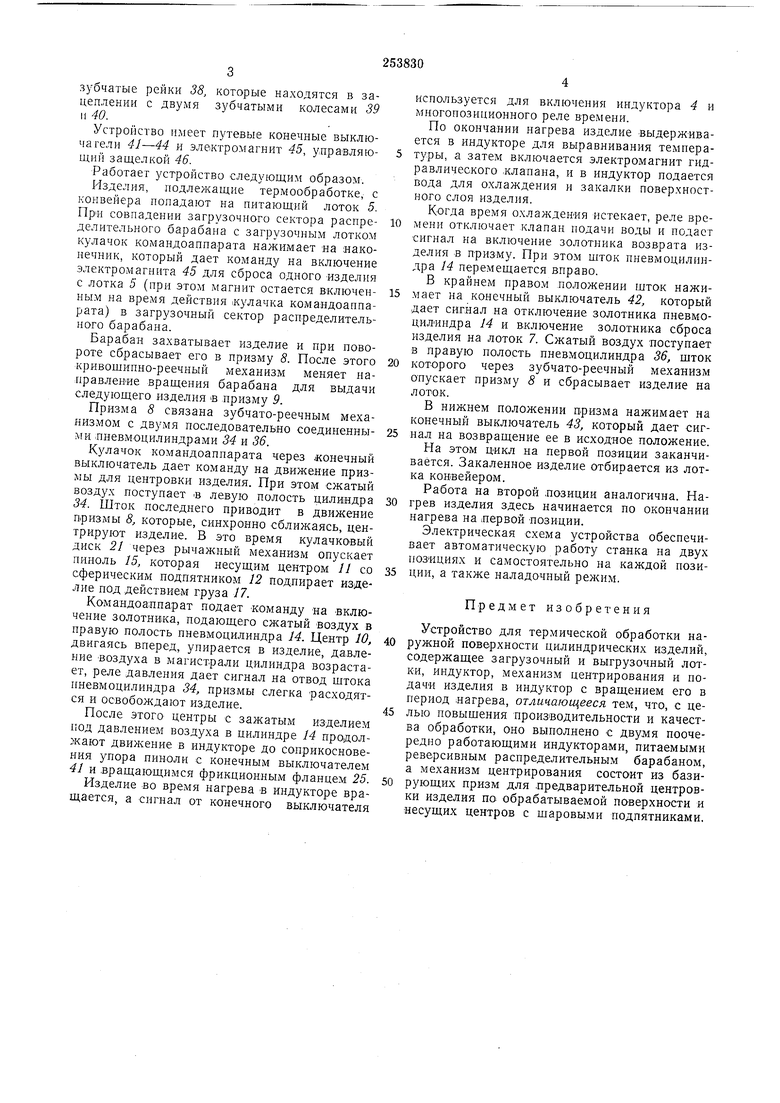

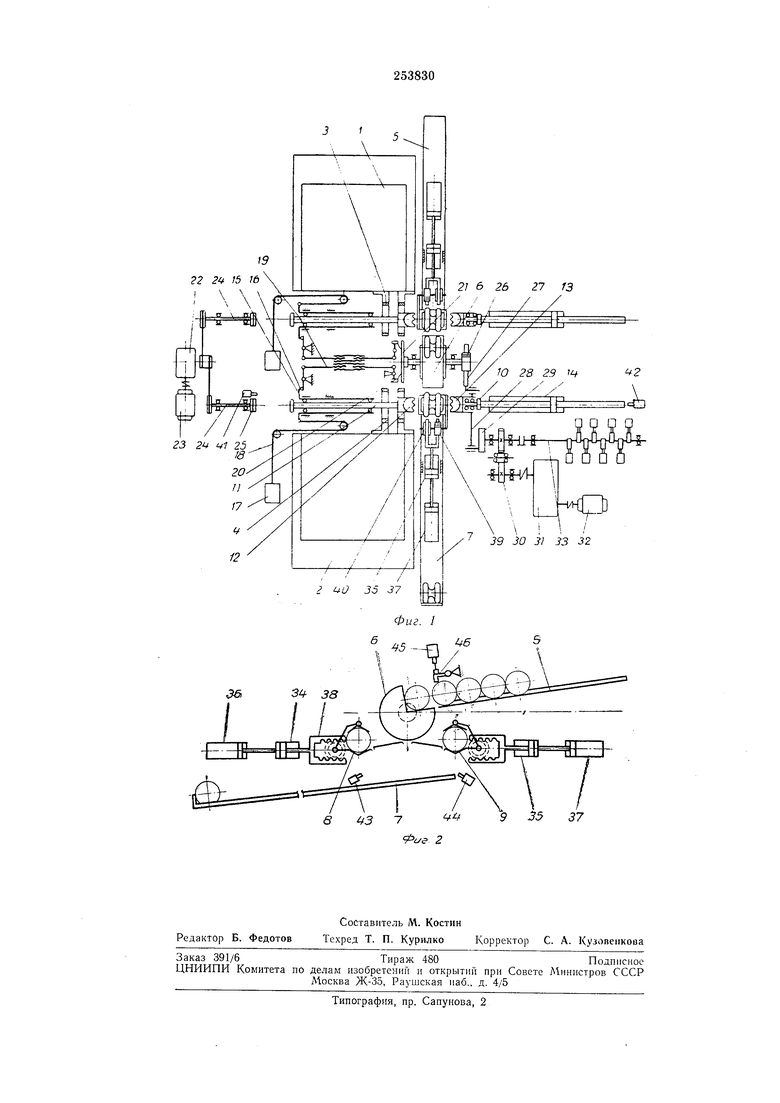

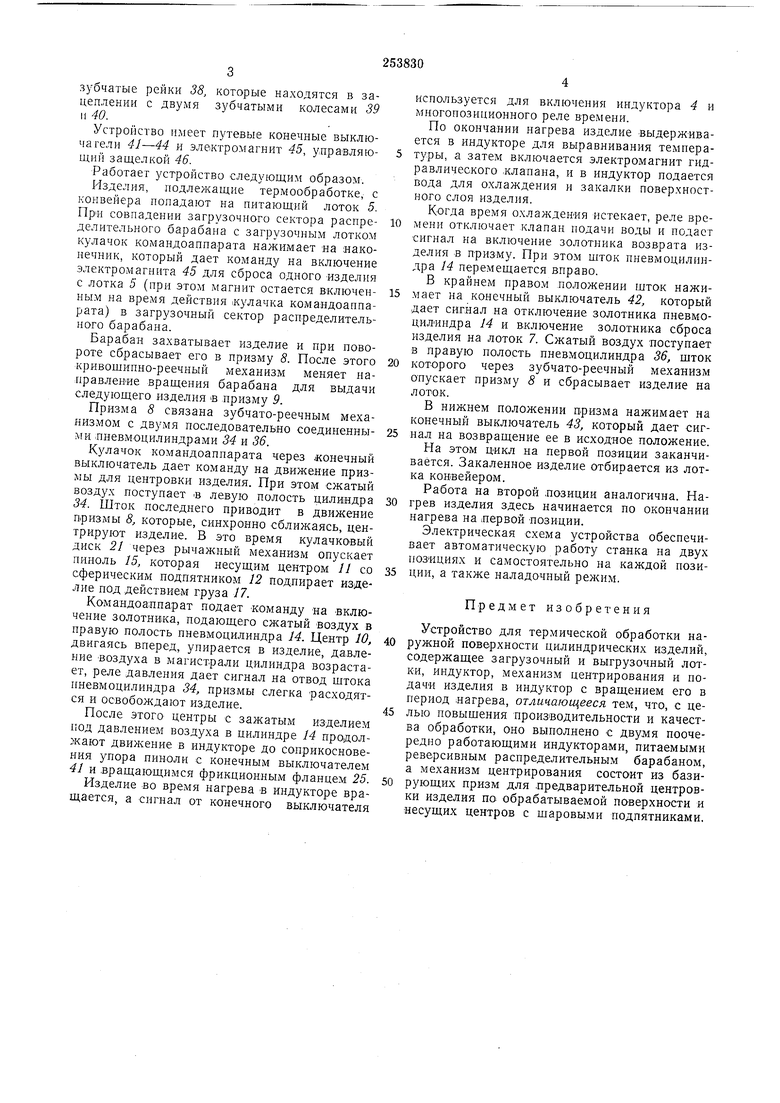

На фиг. 1 приведена кинематическая схема устройства, вид сверху; на фиг. 2 - вид сбоку.

Устройство включает две установки ТВЧ 1 и 2 с закрепленными на их корпусах индукторами 3 и 4, питающий лоток 5, распределительный барабан 6, отводящий лоток 7, центрирующие призмы 8 и 9, несущие центры 10 и //, подвижно закрепленные соосно с индукторами, механизм привода центров и командоаппарат.

На концах несущих центров расположены самоустанавливающиеся сферические подпятники 12 и 13 с защитными резиновыми манжетами для зажима изделия. Несущий центр 10 выполнен вращающимся и закреплен на щтоке пневмоцилиндра 14. Центр 11 при помощи подшипников качения закреплен в линоли 15, которая может двигаться вдоль оси. Пиноль постоянно прил имается к упорам рычагов 16 под действием груза 17, подвешенного на тросе 18. Рычаги 16 при помощи тяг 19 и роликов 20 взаимодействуют с кулачковым диском 21, закрепленным на .валу распределительного барабана 6. Механизм вращения центров содержит редуктор 22, приводной двигатель 23 и щшшдели 24 с фрикционными фланцами 25.

Распределительный барабан 6 посредством зубчатого колеса 26, зубчатой рейки 27, щатуна 28, кривошипа 29 и зубчатой передачи 30

соединен с редуктором 31, приводимом от двигателя 32. С валом кривошипа 29 соединен вал 33 командоаппарата. Призмы 8 и 9 приводятся в движение пневмоцилиндрами 34 и 35, закрепленными на штоках пневмоцплиндров 36 рейки 38, которые находятся в зазуочатыезубчатыми колесами 39 цеплении с двумя и 40. Устройство имеет путевые конечные выключатели 41-44 и электромагнит 45, управляющи и защелкой 46. Работает устройство следующим образом. Изделия, подлежащие термообработке, с конвейера попадают на питающий лоток 5. При совпадении загрузочпого сектора распределительного барабана с загрузочным лотком кулачок командоаннарата нажимает на наконечник, который дает команду на включение электромагнита 45 для сброса одного изделия с лотка 5 (при этом магнит остается включенным на время действня 1кулачка комаидоаппарата) в загрузочный сектор распределительного барабана. Барабан захватывает изделие и при повороте сбрасывает его в призму 8. После этого крнвощинно-реечный механизм меняет налравление вращения барабана для выдачи следующего изделия в призму 9. Призма 8 связана зубчато-реечным механизмом с двумя последовательно соединенными нневмоцилиндрами 34 и 36. Кзлачок командоаппарата через конечный выключатель дает команду на призмы для центровки изделия. При этом сжатый воздух поступает В левую полость цилиндра 34. Шток последнего приводит в движение призмы 8, которые, синхронно сближаясь, центрируют изделие. В это время кулачковый диск 21 через рычажный механизм опускает пиноль 15, которая несущим центром 11 со сферическим подпятником 12 подпирает изделие под действием груза 17. Командоаппарат подает команду на включение золотника, подающего сжатый воздух в правую полость пневмоцилиндра J4. Центр 10, двигаясь вперед, упирается в изделие, давление воздуха в магистрали цилиндра возрастает, реле давления дает сигнал на отвод щтока пневмоцилиндра 34, призмы слегка расходятся и освобождают изделие. После этого центры с зажатым изделием под давлением воздуха в цилиндре 14 продолжают движение в индукторе до соприкосновения упора пиноли с конечным выключателем 41 и вращающимся фрикционным фланцем 25 Изделие во время нагрева в индукторе вращается, а сигнал от конечного выключателя спользуется для включения индуктора 4 и ногопозиционното реле времени. По окончании нагрева изделие выдерживатся в индукторе для выравнивания темперауры, а затем включается электромагнит гидавлического .клапана, и в индуктор подается ода для охлаждения и закалки поверхностного слоя изделия. Когда время охлажден-ия истекает, реле времени отключает клапан подачи воды и подаст сигнал на включение золотника возврата изелия в призму. При этом щток пневмоцилиндра 14 перемещается вправо. В крайнем правом положении щток нажимает на конечный выключатель 42, который дает сигнал на отключение золотника пневмоцилиндра 14 и В:ключение золотника сброса изделия на лоток 7. Сжатый воздух поступает в правую полость пневмоцилиндра 36, шток которого через зубчато-реечный механизм онускает призму 8 и сбрасывает изделие на лоток. В нижнем положении призма нажимает на конечный выключатель 43, который дает сигнал на возвращение ее в исходное положение. Иа этом цикл на первой позиции заканчивается. Закаленное изделие отбирается из лотка конвейером. Работа на второй .позиции аналогична. Нагрев изделия здесь начинается но окончании нагрева на .первой позиции. Электрическая схема устройства обеспечивает автоматическую работу станка на двух позициях и самостоятельно на каждой позиции, а также наладочный режим. Предмет изобретения Устройство для термической обработки наружной поверхности цилиндрических изделий, содержащее загрузочный и выгрузочный лотки, индуктор, механизм центрирования и нодачи изделия в индуктор с вращением его в период нагрева, отличающееся тем, что, с целью повыщения производительности и качества обработки, оно выполнено с двумя поочередно работающими индукторами, питаемыми реверсивным распределительным барабаном, а механизм центрирования состоит из базирующих призм для .предварительной центровки изделия по обрабатываемой поверхности и несущих центров с щаровыми подпятниками. J / 2 35

в 3 7

Фиг. 1

U9 35 37 37

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU435295A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Станок для закатки днищ сосудов высокого давления | 1974 |

|

SU555944A1 |

| Станок для нагрева цилиндрических заготовок | 1974 |

|

SU737480A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ АРМАТУРЫ ОТ РЕЗИНОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2037417C1 |

| УСТАНОВКА ДЛЯ ИНДУКЦИОННОГО НАГРЕВА ТРУБ | 1968 |

|

SU218201A1 |

| Устройство для обработки торцов труб | 1978 |

|

SU780961A1 |

| УСТРОЙСТВО для ПАЙКИ ТВЕРДОСПЛАВНЫХ ПЛАСТИН С ДЕРЖАВКАМИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1971 |

|

SU311714A1 |

| Многорезцовый станок с автоматизацией всего процесса работ | 1938 |

|

SU66613A1 |

Авторы

Даты

1969-01-01—Публикация