Изобретение относится к катализаторам для конверсии углеводородов, нанример, для изомеризации иарафииов и 1афтеиов, гидрирования и гидронзомеризации ароматических углеводородов, циклизации, алкилироваиия, иолнмеризаЦии, крекинга вы соко молекул я риых непредельных соеднненнй.

Известен каталнзатор для конверсии углеводородов, состояи ий из иористого иосителя-окиси алюминия, металла платиновой грунны, галоидсодержащего, серусодержапдего и реинйсодержаи1,ег( комионентов.

С целью новышення активности н селективности катализатора ирсдлагается в его состав вводить кроме того оловосодержащий комионент.

Катализатор содержит в нересчете на элементы ирнмерно от 0,01 до 1 вес. % рення и примерно от 0,01 до 5 вес. % олова.

Катализатор содержит галоген в количестве от 0,1 до 10 вес. % и/или серусодержагций компонент в количестве от 0,05 до 0,5 вес. % в пересчете на элелгенты.

уХтомное отношение металла илатииовой груины к олову составляет от 0,1 : 1 до 3 : 1 и атомное отношение металла илатиновой группы к рению составляет от 0,05 : 1 до 2,75: 1.

В соответстани с доиолнительной особен1К) изобретення ката.чизатор восстанавливают водородом в безводных но суитеству слоБня. перед применением для конверсии углеводородов.

11редночтительное осуи ествление изобретения предусматривает процесс рнформиига 6eii3inioBoii фракцнп, состояии1Й в контактировании этой фракции и водорода с нредлагаемыл каталнтнческим составо.м в условиях, необходн.мых для нолучения продукта рнформннга с большим окта)ювым числом. Предлагаемый катализатор содержит норнстый материал носителя в сочетании с каталитически активиыми количествами комиоиеитов Г1латпново1 груин1)1, рения, олова и в иредночтительно.м случае комионент галогена.

Иредпочтительным носителе.м является иорнстый, адсорбнрующий материал с большой площадью новер.хности, рав)1ой примерно от 25 до 500 . Пористый материал носителя должен быть отпосптельно огнеунорным в условиях процесса конверсии углеводородов. Иснользуются материалы, обь1чио прИМеияе.мые в составе двухфункциональных катализаторов коиверсии углеводородов, например активированный уголь, кокс или древесный уголь; OKiiCb кремния, силикагель, карбид

кремнтш, глины и синтетические или природные си.ликггпл, обработанные или не обработанные кнслото;, наиример аттанульгит, фарфоровая глина, диатомовая земля, фуллерова кизельгур; керамика, фарогнеунориып кирпич, бокеш; ые неор1аннческ11е окнен, как Д1 уокис1д титана, окнсь хрома, окись цинка, окись магнии, окись тория, окись .бора, а также алюлысиликатнын, магниеиоснлн1 атпьп1 н цнркониевоснликатиьп носители; такие криста,тл11чеекис а л ю моей.. икаты, как 11атурал1 Н1 и1 или си.нтетнчеччап морлдчигг и (| oii3iii в иодоролтю фо1)ме нли обрабочанньи л1110гова.че1Г1Ч1ЫЛ1Н ivaiTioiia in; комбинации 4iHX материалов.

11редночтителы1ьк 1и ио)нгт1лми материала,1П ное ггеля li соочч)етстч ии е данным И3об1)етецнем я валяются огиеу норные иео Яаиические окиси, причем нанлучи1не )езультаты былн но.; учены е о исчло алюминня. К пригодным окисям алюминия относятся криста.ьпические окиси, 11зв1:ечч1ые иод наимсцованиел гамма-, эта- и течаок 1си алюминия; лучшие результаты нолучены нри иримеиении гамма- или этаокиси алюминия. В цекотор1)К случая.х носитель 15 р.нде окиси а/поминия .может еодержать меиьнше количества Д1) известиых огнеупорных окисей, например окиен кремния, окиси циркония и окиси магния. Одиако |редцочт1ггельиыГ| носитель состоит в осн1)виом из гамма- нлн этаокиси алюлишия. ()чтиT.)iii .иатернал иоснтеля имесгг ка ку1и1и ея объемный в(ч: нрнмерно от 0,3 до 0,7 и такую н.тощадь новерхности, нри которой средиliii л.иаметр iicjp равен цриме)но ol 20

от 100 до Г|()() .;|г/.. Ог.чичиыс резу.тьтаты были 11().(М1ы нри нримеиеиии в кач(стве мачч ;гч1ала И() гам 1а((Ч1 а,тю пп1ия в форме c(jjepii4ecKiix частиц, с о пюсчпелыи; еболыиил1 днамегрол, иаирнмср, оь;олО ,(.) мм, при ка/к 1немся (j6T)e.iuOAi ие(Ч- о|и)ло и,о , об1)С-ли- jHip около 0,4 ч. иа 1 м.ш. и .нлсянадн иишрхности 17,) .

С.Ччись алктмииия люжст 61,114, счш i4-i4i4rci-:oii и..и Ц)иро.тио11, ее .можно а1 тпиирова i ь HCpe;i. ()Ил1(Ч си1иМ И1)и ол.но|1 1Л11 цескольки. обработ;: а.ч, ь;чЛio4aiOHUix cyi., Н|.1окали1и1нне, ( ii-; iia|) (.)кись а.чю.миния может оыть ai riiiuipiiuj.iiiiuii, ii|io ui Kiiijii ai.;i4iBiipoi-ain/.H. ncjpaciviii или а,ло,могелIM. Носнте.ть .то/кио иригоювыь щш дооаилени 111).1,холиjaeiO щеличного реагеита, иаприме|.) rHUfjoOKitcH амлюнпя, к x.aopiiciojiy и.чи азотиокислолг) алю.мннию ло получения геля ruiipoО1-Л1СИ ал о 1иния, |;ото|;)ыи иосле сучг1|чИ и обИчИга иpi.4ipaiiirn|ся в ШчИС) а/ном ииия. Носитель в ви/и о,чИ1Ч а.номиния можст и 1с-1Ь .чюбую )yю (рорму И1арико1{, iK4.,iio.:ib, ;;усков, чю.грул al ов, иорони а или гранул pa:iHiT.x j)a..Mi|)oB, црсдиочтител1 иа фо|)и1 шариков. LlIapHKoo6pa3Jisio oicactj алкзминня молч;го ириготовлять из} естн1) сносооом масляных кацел1о, СОСТОЯЩИЕ в об|)азова11И11 гидрозоля окиси а.л1омииия, обьсл1И1еиии 1чг1розоля с нодходяии1м желат |н:ч)уюн1.пм агентом н v, црнликании но канлям нолучеииои смеси з .мас.чяиую баию, нол.члЧж-чваемую нри ио1м,1 ц(Ч1Иоц тс: 11Крат ;)е. Kainii остаются li .масляной бане до отисч)Ж.дения и образ1Н1анн;.1 )нческих частш. гп.тр(.чч.1Я. Эти частит,

.чатем промывают, и обжигают. 1отоиые шарики состоят и.ч криста.ч.тическо ia ;мыокиси а.иоминия.

Слчцсст1-;ечи1 1 1 ком но ч си том нредл aiae.Moru 1.:атали.а| ора яв.тяе1ся :-;омиоиецт олова, 1-;чfOjjiiiii люжс лрису ствова 14, li виде -лче. .-:.га).ио1Ч) метал.la н.Ш та:-;ого хн.1нчес ;ого сог.чинення, как окись, и.чи 1а,1оидиос соединенне. ()чтц.1ал11НЫ1 | еоетав со.те)жиг н|:)И.мерно от 0,01 дс) 5, ц|К.тночтцтел1лио от 0,1

до 1% цо весу ,а. Ко.мношчгг о.чова .мг)ж110 BBO.ui14) и ката.читичесч(И11 Состав люб|)Гм подходящим способом, .мер иутедг cmi.меет1;ого осаждеиия и.ти cvHiMcciaioii же.чатиШыации t: но)цстькм матерна.юм нос1гге.,

нрн цонгю.м об.меие с .матсриа.чом носчгге.чя И .чи путе-.м пропитки .ма1ЧЧ)иала Hociri4.4vi неред сунгчо н обжн1ом 11(1С.чедисго и.чи К)сле ЭТ01Ч).

Один из cii(jco6oB СОСГ01Г1 в совместном

осажденни ко.мионеита олова с иредноччиче.1Ы1ым мате)иалом Н)С1Ггеля окис1ио алю.мниня. При этом способе чакое раствор;: M(je сч)с.ипичп1е олова, как a.noii.i ()..1ова (II) 1Г1И (IV) лобав.;|яют Чч гидрочо.чю О1чис;1 а.чюмнния, обЧ)едии5иот 1Ч1Др().зо.чь с а ч:ч1чч)м желатинировання н смесь ирнлнвают но каиля.м баи1С), jiepi4icbi4iiaKJ4 нрохичваюч, сун1ач и обж;| а1Оч-. 11о,чучае.11,и| каталнчч1чсчччИ1 | сосчав

11рсд(.лавлясч собой однородиую смесь окиси а..1ю; лп111я ;i 1)Л(И)Я1111О1 | окиси (. (тм11оиеи олова вв(мЯ1 в ;чача.читичсскин сосчав )С-д 11оччч1Чсл1,1И) нутс-м нроинчки .маче|)иа.ча иосIIтел я jiacTnopoM раз.;1а1аюиичося сч.)ел.|Ц1еиия о.чива. Га.ч, ианри.мер, сосЛиисчик. о.чова Лижио ,Н|бав,.чи I ь i; .мате|Н1а.|у носиче.чя нуче; 1 {; 1ец1Н11ання не|.)11ого с водны.м |)аечч,0|.1.)м ;и.).1.о uiiULTi со.Ml о.чова н.чн 1ако1Ч) соединения егч1, ка1ч бримнд o.rioiia (II), х.. о.чона (II), хлс)рил. олова (), 11еи|-аг 1Д|)а i : ;iopii.ia ii.ioiia (1), чеч |)ai ;|Д|)ач хлорида олсч1а (1 ), |ри1и:1|1аг хлор1ьта (j..iiiiia (), .чи.ч.мин хлори.ча о.чова (IV), бромил рил (IV), .ia4 илока (), фто|)ид о.чова

(И), фчорид о.чова (), йо.чил олова (IV), сульфат о:1ова (IV), чарчрат (IV) и ана,.огич11ых ко.хшонентов. Прелночтительио ;1снользог1ан1 с х.чорита о.чов,а (IV), ночомх ччо ) о ( вус-ч виел.енню не Kpaiiiic-ii

:(|н; rxiioBHoio 1чОлнчесчч)а нрсдночтительнотч j o moiR4rra Ia.ioreiia оч.ильи1 1м этапом. Ком|1оиенч о.чоиа .можно иримеиячч для и|:1оииччч;1 И1.рел., ол.ионре.меиио и.чи иос.че .тобав.тсния 1ч .матеьч1а.чу иое;11еля д)угцх .1еталличес1чИ.

лучены при пропитке компонептом олова олиопремепно с добавлением лругпх металлпчсскпх компонентов. Предпочтительный раствор для пропитки содержит платипохлористоводородпую кислоту, хлористьп водород, рениевую кислоту и хлорид олова (II) или (IV). После стадии пропитки получаемы) состав сушат и про каливают, как omicano пижс. Втор)1.1 существеппым компопептом катализатора является компопепт группы платины. Предпочтительпа еама платшга, ю .можно использо1 ать любой другой члеп этой группы, т. е. иа.гладий, рутении, осмий или иридий. Комнопепт платнпы может присутствовать в готовом составе катализатора в виде окиси, .1ьфида, га.чоидпого соедипеппя или э.те.мептариого металла. Количество компонента платииовш группы, содержащегося в готовом каталитическом составе, наибольшее ио сравпепию с количеством других компопептов. Количество его составляет примерпо от 0,01 до 1% от веса готового каталитического состава в пересчете па элемепты. Отлпчпые результат) 1 олучаются рп еодержап 1и в ката. от 0,1 до 0,8% о весу eтa.глa лат повой группы.

Г1лаТ и10В } ВВОДПТЬ В

состав катализатора пригодны.м споеобо.м, утем совместного осажде пя или совмест 1ой желатинизации с предпочтитель 1Ь м материалом носителя, путем нли пропитки. Предпочтительпый способ пропитки материала носителя состоит в пpи. растворимого разлаraioHierocH соеди 1е 1ия металла плати} овой групп,. Так, , платиновой грунг добавить К носител о путем емеше гия нослед1 его с водным рас ворол

ГГЛаТИ ОХЛОрИСТОВОДОрОД ЮЙ кислоты.

применять и другие раетворимЕзге в воде соедине ия лати, 1апри1 ер хлороплат 1пат , плати обромистоводородную кислоту, двухлористую платину, гидрат четыреххлор стой плати ы или платинодипитродиам.ин. Предиочтитель 1о такое хлористое соединение платины, как платинохлористоводородпая кислота, так как она облегчает введение как компопепта плати), так и, по крайней мере, e ьшeгo количества предг очтительиого галогеп ого в одну етад-иго. Обыч 0 к |}аство|)у для добавля от также хлорист, водород ДЛЯ облегче1 ия введеп 1я ra, oreira. .Материал осителя желателы 0 пропптыват) осле обжига, чтобы В1).Ь БаНИЯ J.

еоедине ия . Однако в некоторых случаях выгодно пропптывать материал носителя в гелеобраз {ом состоянии. После про1 ИТ,К ИОС)ТеЛЬ 1 обжИГа ОТ Ир ВЫСОКОЙ тел пературе ил .

.oжeт содержатьея в виде металла, такого химического соединения его, как окись и сульфид, галоидного соединения или в виде физической или химической комбинации с пористым материалом носите.тя и

другим кo rпoиeнтa каталптического соста а. используют предпочТ1г ел, 5 кол честве, достаточном для того, чтобы г, IdTOBOM .каталитическом составе содержа.(1С) р мерно от 0,01 до 1% но весу реппя. Ko oпeнт рения можно вводить в катал Т 1ческп 1 состав любым пригод 1ым способом 1 а любой стадии приготовления катал затора. Однако рекомендуется вводить его а стади 1 ропиткт после приготовления осптеля, чтобы дорогой металл не терялся р п , которым матерпа, подвергается в роцеесе 1рпготон.. Бпо.т.ть лгоячпо любым

пр 1годп,м c oco6oN, предпочтитель а прог1 1тка пористого гатерпала . Д, piuiri -:n можно р Л епять раствор разла а оп;е ося соедннення , нанример прррс 1ат 1атрпл, перренат калия и подобные

соли. ;Мож1 о 1спользовать и растворы таких галоиднь х соединений рения, .как хлористый . IlpeдI oчтI тeльны r раствором для является вод)гый раствор рениевой кислоты. aтcpиaл )1осителя можно

1р( pacтвopo нерсд, одновреА еп1 о ()сло ввелен 1я других зказанных KOMiHoneHTOB.

Об л1чпо результаты нолуча отся при пропитке репня одповременпо с

про пткой другп п eтaлличecкпмIr компопe тa I. Практически отличшзте результаты , npi процед,уре проппткп в одну стадн О с пр мепение.1 водного раствора платпг охлор 1етоводород 1ой кислоты, рениевой

)Т, КИСЛОТ П хлорида олова (IV).

в соответстр.пп с пзобретен ем желательно вво. в состав каталпзатора компопепт галогена, хотя это пе су1цеетвен ого значепия. Пока известна точно ассоп 1ап Н ком 1онеита галогена е л атерналo . Обыч1 О компо 1ент галогена об1, с дгатериалом носителя или другч I П1Гредпе1 тадги каталпзатора. Таки.м

пр1 соеди енным галогеном может быть фтор, хлор, юд, бром ИЛ1 их смесь. Предпочтите. фтор оеобен 0 хлор. Галоге1г можно добавлят к raтepпaлy поспте.тя -во время рпготовле 1 я последпего, перед после

..обавле пя к .т:руг 1Х компо ентов. , галоген можно добавлять в виде водно () раствора тако кислоты, как фториCT.ii нодород, хлористый водород, бpo rпcтый водород i т. ., на стадпи приготовлеппя Л атерпала носителя к обожженному материалу . К, галогена, весь пли часть его. сд ешать е мaтepпaлo посителя во пропитки послед 1его KOAinoirenTONr платиновой груггп,

naripn ep гри нрт.мо теппт платп охлорпстоводород 0 кпслоты П хлорпстого водорода. Гидрозоль окиси алюминия, используемы для приготовления предпочтительного материала носителя типа окиси алюминия, может

по крайней мере, часть кодгпонента галогена в готовом каталитическом составе. Для рпформинга галоген комбинируют с материалом носителя в количестве, при котором готовьп состав содержит примерно От 0,1 до 1,5% и предпочтительно от 0,5 до 1,2% ио весу галогена. При прпготовленП;И катализатора д.чя изомериза ции или гидрокрекинга желате.лыю применять относительно большие количества гйлогена примерно до 0% но вееу пли предпочтительно В пределах от 1 до 5% по весу.

Количеетва компонентов ре.иия и олова, пр(Нменяемых в предлагаемом ката.И1зато)с, зависят от количества компонентов .нлатиновой группы. Так, например, количество комironeirra реипя выбирают таким, чтобы атомное отно.шеппе платнново11 группы к рению в готовом каталитическом составе было в пределах примерно от 0,05:1, до 2,75:1, с предпочтительным пределом от 0,25 : 1 до 2:1. Точно так же количеетво компопе)тта олова должно быть так«м, чтобы получать состав с атомпым отношением металла группы платины к олову, равным примерно от 0,1 : до 3:1 с предпочтительным пределом от 0,25 : 1 до 2 : 1.

Другнм важным па|)аметром предлагаемоп) катализатора является оби;ее содержание ме таллов, т. е. сумма к()мноне1гга нлатппово{| группы, KOMnoneirra реппя и кольпонепта олова в не)ссчете на эле.мепты. Обычпо xopoiniie результаты получаются при обнкм содержании металлов в каталпзато)е в пределах пппмерпо от 0,03 до 3% по вееу нлп п|)ед11очт11тельно в пределах от 0,15 до 2% по вееу.

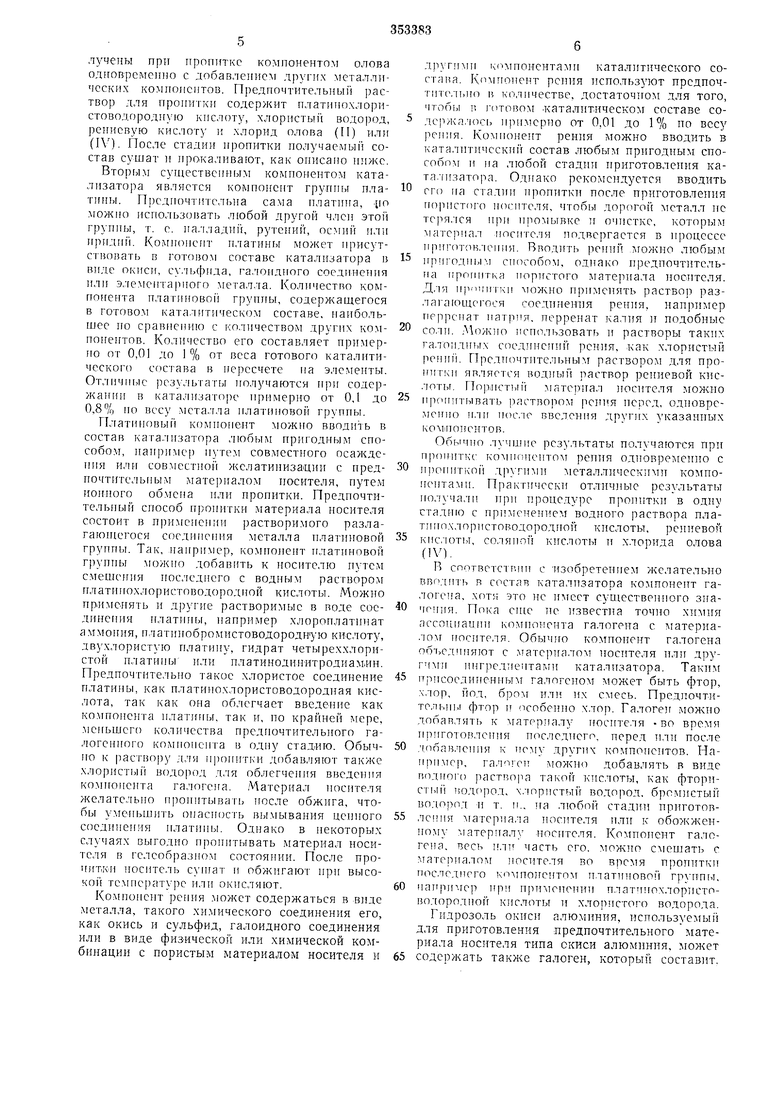

Особо предпочтительный ката.литическш состав содерЖИТ комнонепты в с.ледуюш.ем примерном соотпошепии, вес. %: галоген 0,1 - 1,5, платина 0,01 - 1, рении 0,01 1 и олово 0,01-5. Специфические примеры особо предпочтительных катал1ггическнх состано приведены в следуюнхей таблице, где концентрации указаны в пе)есчете на .лсмеиты.

Предпочтительным материалом иос1ггеля всех перечислеиных составов является окись алюминия.

Приготовленный катализатор обычно су||нат при температуре примерно 93 316°С в течение примерно 2-24 час и более, затем обжигают при температуре около 371-593°С в атмосфере воздуха в течение Г1 5имерно 0,5--10 час с целью преврап1ения 1сталлических

ком11онентов к окнси. При применении в составе катализатора чомнонента га.югена .луч|нне резу.льтат) получаются, если содержание 1К)след11ег(1 |)сгу.пируют на ста.чии обжига, добав.тяя гал()1чм1 н.пи га.логе1госо,держа1цее еоел.ннение is прнмеияемук) ii03.iynniyio alnioctjiepv. В частпостп. когл.а Ia.KHeiinbiii компо1КМГГ ката,()ра нредста15,1яет co6oii х.юр. жг.пателыи .ri-i молярное COOTIiоnien ПзС) и I1CI I пределах от 20:1 до 100:1 п теч(Ч1не, по Kpainieii ieix части н(риол,а обжига, 4To6i i о(М1чат{мьпое солержапие хлора в катал н: ато|1е nnnMejino 0.5 1,. %.

I ;о.1учаемьп| 1гг)сле обжига кагалитнчески состав жетат(тьпо восстапавлИ|)а1ь порел npHAifneuiieM его л,.1я i OHi5epci n члгч,одородов. Эта стадня нрелиазпачается для no.-| чепия однородной и.ли топкой дисперсии м(тал/П Ч(ч:к1Г компопсптов в материя.le HOCI;те.чя. /1.ля восстаиов.чепия применяют Hpe.iпочтпте,т1,го чистый и сухой ио гчлцестРЛ вол.ород, солержапитй менее 20 мгл вод,1. 1осстаповител1) контактпрует с обожжеппыл ката.чнзатором темпе 1ату 1е примерно от -127 ло fi-lfJ C. г тсЧ( пернода (0,5 10 чиг п.ли 6o,ie(), .т(Хтаточиого для но.-щпго по с ществу Р,осста1 овления мета.ыпчс-ских компонентов до э.чементарных мста.ллп15. Восстанов.чение можно проводи1ч, на месте в начале прогцчча копвсмтснн углеводородов, если оборхдоманис- предварпте.чьно высуи1пт1 и ппим( безиодпьп iio схлцеству водород. По.пучаомьп в()сстаповлсннь Й ката.тнтическпй состат можно и П(м отор1,1х случаях cv.ibilinД:про;,ать с целью иветхмшя в пего niMiMepno vr 0,05 .i.o 0,5% по в-;чу серы. Такую предг.аtiiiTe.ibiiVK) обработ у же,1ате. иронзвоTifii, V, ирисутствии в|).1о)од,а и такчгх серлгп-|( сое.тппеппй. как ccpriio.Toprrr, ..1ярн1 1е меркаптаны илн органпческне су.льфи.т.ы. Восстаповле1П ый ката.чпзаГ(1|1 обрабатывают смес1-,к1 во.чорола н ((-рг)р.одоро.ч.а. содержащей np:ir iepno 10 мояь р,ол(1ро;1а на 1 мпль сс рочюлорола, в условиях, обеспсчивак)ии1х введение жс-.чательпого ко.тичества серы, обычно при темнературе 10 - 593°С. Практичеекп стадию нреднарите.чьHoio су.чьфидироваипя с лсиехол проводят i, б(1В()диых но сушест1,у .

В соответствии с пзоб11ет( исходное углево.чородное (члрье и во.тород коптакчч |)уют с ката.чизатором описапиого вьине Tinia в зоне конверсии уг,теводг)ролои. Koiri-актированме можно осуществлять HIMI нримсмкчгии )геподвпжпого, подвижного или пс(М Доожижеппого слоя катализатора псрподпчес1 им или пепрерывньтм лгето.чол. Одна1ко чтобы пзбежат) потери ценного ката.тпзатора за счет трення, желательно использовать систему с иеиодг1ИЖ1п 1м слоем катализатора, которая имеет и другие преимугцесгва. В такой еиетеме обогагнеппый водородом газ и исходпый продукт предварительно пагревают до желаемой температуры реакц -1и и подают в зону

конверсии, содержащую неподвижны) слон oHHcaitHoro катализатора. Зона конверсии может состоять нз ОД1ГОГО или нескольких отдельных реакторов, оборудованных соотпстствующнмн нрнснособленням.и, ноддерживаюЩИмн желательную темиературу конвсрсни у входа в кажд1 и 1 реа:ктор. Реагенты могут контактировать со слоем каталнзатора нри двнженнн снизу вверх, сверху вниз нли нредиочтитсльно ирн радиальном движении. Реагеиты могут быть в жидкон, жидкостнонаровой ил« наровой фазе, однако лучшне результаты достигаются в ларовой фазе.

При применении предлагаемого каталнзатора в нропессе риформиига система риформипга может состоять из одного или нескольких отдельных |1еакторов с ненодвнжным слоем ката.чнзатора ирн наличнп нодходящнх нагревательных устройств между ннми, чтобы компенсировать эидотермический эффект реакции, нротекаюгцей в каждом слое катализатора. В качесрве нсходного продукта нри рифор.чгинге моЖ:ИО нрименять углеводородные фракции, содержащие пафтеиы и нараф пгы и киияпи1е в пределах кннеиия беизииа. Предиочтительиы исходные продукты, состоящпе в осповпом нз нафтенов и нарафинов, содержать и ароматические

хотя они могут соединения. К этому нредночтительиому нродуктов относятся прямоклассу исходных

гонньте бензины, газовый бензии, сиитетические бепзишл, а также бенз-ипы, -получаемые нри термическом или каталитическом крекинге, нли их более высоко кипящие фракции и их смеси. В качестве исходиого продукта можно нримеиять нолностью выкинающнй беизпи с началом киие.иия в пределах от 10 до 66°С и Koinio r кинения от 163 до 219°С илн В1)1бранную фракцню его с более высокой температурой кипеиия, обычио называемую тяжелым лигроинолг, панример лнгронн, кипящий в нределах от температуры кипения фракцни С/ до 204°С. В некоторых случаях выгодно загружать чнетые углеводороды нли смеси углеводородов, получаемые при экстрапеции из углеводородных дистиллятов, например парафии е порлгальиыми цепями, которые преобразуются в ароматические соедииеиия. Эти исходные продукты же.лательио предварительио обрабатывать 1каталитическими .методами очистк-и пли Обессеривання с целью нолного но сун1еетву удаления сернистых н азотнстых сосдииеиий, а также вещеетв, образующих воду, и с целью насыщения всех сс)держаи1ихся олефппов.

Когда предлагаемый катализатор прнмеияетея для ускореппя изо.хгеризацни, в качестве исходиого сырья можпо использовать, .папрпмер, парафниовый продукт, обогащеппый парафииа.м-п С;-Се с нормальными ценями, исходный иродукт, обогащенный бутаиолт, обогащенный гексаном, или с.меси изомеров ксилола, или углеводороды нафтенового н алкпларо.матического ряда. Для гидрокрекинга в качестве исходных обычно применяют

10

газо1 ль НЛП рецнркулнрующтп крекнпг-продукт. Ilpii нрнмененнн пред.тагаемого ката.чизатора Hjiii любом из известшлх процессов, трсбующпх двухфункцпонального каталпзато|ia, чисгые или чистые только ио существу углеиодоро.чы M( нревратить в бе).тее ценные нродукт..

При рпфпрмннге ката.тнзаторы данного iiiпа иногда нредпочнтакгг применять в безв(|.т1ПЛХ но е}ществу словпях. Для создання такнх условн1 1 к з( рпформннга пеобходпмо к(И1тролпр{Н ать содержание воды в исходном продукте и водор(1е, иодаваем1)1х в зоиу коиворсПП. Л чшис рез льтаты были получеиы нрн обн1ем количестве воды, выражаемом весом эквивалента воды в исходном продукте, П(1сгу|1а1ощем в зону конверени из всех исгочHHKOI5, меньшем 50 или иредпочтительно мень1HIIM 20 ч. на 1 M.iH. Исходное сырье можно суншть с HOMonihio любого обычпо Примепяемсн о твердого адсорбента воды - крпсталлпчееких алюмосплнкатов натрия плн кальция, сн,1Н1 агеля, акти15н|1ованной окнси алюминия, мо,1екуля1511ых сит, безводного сульфата кальция, метал,пп1ес1 ого натрия с большоГ| плоП1адыо поверхностн н другпх адсорбе1ггов. С(.)дсржапне вод1)| в иеходиом нродукте можно oijiatHHMiTb путем отгонки в фракциоппр юн1ей колонне н других подобпых anHaj aтах. В некоторых случаях выгодно нрименять комбипировапное обезвожнваиие а.дсо)бе Г1-ами и rieperoiiKoii для иолпого иочти удаления воды нл исходно1о продукта. Этот продукт же.тагс.тьно обезвожнвать до содержання в нем менее 20 ч. на I млн. 15оды. Впдс.род, подаваемы в зону конверс углеподородо, же.тательно до содержания в 1с 10 ч. па 1 м,-. вод ли eпee. при ко ггакт ровап cTjiy водорода с одним з указа ных выше оеу1 1ителей.

Поток, В Лтека ОЩ Й 3 зоны р форМ| 1 Га,

нрох(Хигг через охлад тельну О енстему в раздсл тель ую зопу, в KOTopofi тем ература ноддержнваегся об.) 4-66°С и обога це пыГ Бoдopo.дo аз отделяется от вь со ооктанового жа дкого 1родукта, иазь васМОГО НеСТаб ЛНЗ 1рОВаН 1 Л ПрОДуК1ЧП р фОрминга. Желательно :о краЙ1 ей мере часть этого обога де 1пого водородом газа уда, разделител) li пре)1ускать через ещество, адсорбиру ощее воду. Пoлyчae a l струн во.1орода. ie еодержаи1ая о с ществу воды, возвра наетсн в . Жидкая фаза из разделительной удаляечтя 1 подвергается обработке в фракц1 ОН 1ру1оНДеЙ .Ме Д, ТТаНОВЛе Я HCoбxoД OЙ

к(1 1це 1транни и стенени летучсст олучае ого иродукта риформи1 га.

Услов я, нр 1меняемые при ipoцессах конверсии углеводородов в соотпетств 1и с изoбpeтeниe. же, как об)чио 1рп.сияемые рп отдельных ко.биннрован1 ых реакциях. , прп | зомер1 зац п алкиларо.матических и парафиновых углеводородог, тслгпсратура спставлягт пр-плгорио от О до БЗЗС п.чм прсдг10чт 1тс.ч1,1о от 24 до .316°С, давление в пределах от атмосферного дг 100 атм, дюлярное еоотиошение водо.-ода п уг.чеподородов п пределах от 0,5 : 1 до 20 ; 1 It об1ем 1ая часовая екороеть жидкости (isbiчое.тиется но чквппа.чеиту обьема неходкого продукта, 1 о1Г1актпрую1пего в течение 1 час е катализатором, деленному на обьем катаЛИзатора) нрпмертго от 0,2 до 10. Уе, чегмдрогенизат,|НН включают чемнературу нрнмерно 1У| 371 до 677°С, давлению к нре.делах от 0,1 до 10 атм. часовую обьемную скоростг, жнчкпетн --40 н ()( соотнонкчше вогп 1Г) 11 уг.чер(да от 1 : 1 до 20: 1. К ус.човням 1Ч1Д}101 рекнн1а г тпосячся .чаилсчше 35-205 ит. темн(М атура 204 482°(, часи;ач осТь- мная екор(ч;ть жид костН 0.1 - 10, скорость 1и1рь.лянд1н иодород.а 178- Г/80 daiiiafiTHbix -: oH4ecK4ix дтетров на 1 к бп1еек1н 1 клр жи.ч кого иеход.ного продукта.

При |м1фор 1ииге 1-, СООТВСТС1ДМ1Н с изооретени1Л1 нрнменяюч д.ав.чение нримерио 1--09 (1ГМ. нредноччичелвно 7,8- 41,8 агм. Оеобенно хоронпи ре.,чьчаты 11о,чуч(-чы и)и неболглпом .давлении 7,8 24,8 атм.

Пр(д. агаемьп) ката.игзатор г беепечпвает непрерывную рабочу снетсмт, рнфо|1мннта ирп меН1,гнем давлении н нрн том же ид1г более длительном сроке с.чужбы каталнзачора, чем доетигавншйея до настоян1;его времен Г нри мене НИН к ата.чн заторов, работающих более тидеоких давлениях (от 28,2 4 ,8 /1Т.Л1). Темнература, тгеобхо.димая риформннге в еоответствнн е изобрс-чеиием, обычно ниже, чем и)н рифор.мннгс с BI,ICOKO| ачеечпен1И)1ми кача.чизаторамн, нрпменяи1нн:мнея до наегояшего . Эч-а важная и желачельная от.чичктельпая особенноет -, изобретення являетея результатом изби|1ател1Л1оечд| ,ката.чизатг)ра HOBCMXI чдиь: ирн реакциях новЫ|1нения окчанового чис.ча, нре.чноиччггельно нротекающих нри .шформинге. Первоначальный выбор темнературы зависит or желательного октанового числа нродукта риформинга. ОбГ)1Ч11о в течение процесса темне 1атуру мед.ченно новышают с целью комненеацгчн нензбеЖНой дезакчдпзацни каталнзатора н д,,чя но.дучепия иродукча с ностояннг.м октановым чнслолг, Пренмун.1сстг,о нре.члага ого ката.лизачО1та заключаечч:я D т(Л), чт е: ороечч но15ЫН1ення темне|)атуры, нсобхо.1. д.чи подде|:1жания ностоянного окчачовогп чнела нродукта, значите, меньше екорстсчдирн иримененни ката.чизатора, нрнготовляеАого тем же сиоеобом, за исключением Torci, что ои не содержит комноие гтов германия н . Кроме того, ири нрнл1енении нред.чагae roгo катализачора нотерн выхода фракпин С,5 и выше нри данной екорости новыи.1ения температуры меньше, чем нри Ч1ри 1ененин нзвеетных катализаторов риформинга. Значительн-о увеличивается и количество получаемого водорода.

При риформингс в соответствии с изобречеиием и|1кменяется ко.чичеетво водорода, достаточное .тля достижения мо.чярпогг; еоотнои1ения водорода и углеводорода, иоетунаюшнх в зону шформиига, 1 а 5ного н|)1 мерно 20:1, огличные результаты получаются ири нри.мененн - нрнмерно 5----10 моль водоро.ч.а ча 1 моль углеводорода. Часовая обч.емчая скорость жидкости составляет нрнмерно 0,, нредночт1тсл)га скоросчД) 1 5. Jin но.чн1Г1ельиое иренмутцеетво данного нзоб})Чеиня заключается в том, что ео:- даетея оч гожноеть вестн нроцесег, нрн бо.чшне часоI.oii обч,смной скорости, чe доетигаечал обычно нрн стаби.чьном иенрертлвном нрцн.ееес рифоплипич е В1:.1сок(.н ачесчч,еин1.|-о ьа|а,чи: атором, | 1М1Л1еня1инилгся jiaHcf. г)И1 1мееч ог|1ол1ное экономическое чначог.п , соз.ча(л-ся возлюжноеть нрси.с.ч.ичч, iienpfpbU.Hbiii нронесе рнфо 1минга с бг), нр1н: о.чнтсльнпстыо с чел же ко.1ичесч )лк:а галнзатора.

С-.чечуюнг,не нрнлк-ргл приг,ел(,1 .ч.чи .ч.оип.чннте.Ч1)Ног() )ясн(чп1я сиг)сс1ба иригот 1..ч(ни. соечава ката.чнзатора н нрим( eio ч,,ч:.коиве|1сии уг;ич одородор..

П р и м с |) 1. В црТ1ЛТ(.ре но, огобгиио хо|101Н п 1 с н особ ириготовлення И)течиочт|1тс.ч .ног(1 каталитнчсек(1го состава is соочт.етстви; с изобретением.

Л атериал носнте.дя Tia основе окнсн алю миння, сосчоявщнй гз с(е|тнческих частиц раз ераА1и 1,6 мм, был нриготовлен след юHuiM oбpa:-iп г Золь хлорокиеи алюмииия нриготовилн при раство)ег1ии таблеток чистого I--. оенонцпл а.чюмнння в pa36ar..icim u i со.члHoi KHC.4f)TC. К 1И1.чуче11иол1у :и)лю .ч.мбгцщ.чи гeкcaмeти.тc rгeчpa ид. Этот 1)асчч.ор вы.чнва.111 но канлям в дгас.тяную баню, г.-и o6i)a3fv ка.чиеь еферическне чаетии,ы гидроге.чя адю мииия, KOTOjMjtt ноеле отверждения iipoMi r г.а.чи, сунгидн н обжигали тг иолуча.чи eduMniче-скио чаетиг1ы галг 1аокнси а.тюмнння, соч(Мжавше нрнмерно 0,3% ио вееу связанного х.чора. Послг этого приготовили во.дный раствор, содержаи1ий нлатинохлорнстог,одородтгую кИСлоту, рсниевую KHC.TOTV и х.чооистьп ; водоро.д и хлорид о.лова (IV). раетр.ор использовали .для нропитки част1-и; 1ам 1апкис: в лоличестве, исобхо.чдрчо.1 .чли

а.тюминия

но.чучении готового состава, содсрячагщч и

0,1 % „:; г.

с ренпя, 0,12% но r, германия

н 0,2% 410 весу н.чачдгиы. Пос.чс iipiiniTK:n частпцы нр с)сушива,чн нри темиератхрг око.чг;

149°С в течение часа и затем iio.4i;epi i.4H обжигу в атмоефере воздуха 1гри тсмнерат рс око.до 49б°С в течение )o 1 час. Зателг обожженные сферггнескис часпиич обрабатывали струей воздуха, содер/1;аглн(Чо во. н х;к1риетый водород, нри моляр1К)м еоотпошеиии 40:1, в течение нримерио 4 час ипи тем11ерат}ре 524°С, доведя содержание галогена в частицах катализатора до требуемого уровня. Полученные частицы катализатора анализировали и установили, что они имеют

примерный состав, вес. %: платигга 0,2, олово 0,12, рений 0,1, хлор 0,85.

П р и .1 е р 2. Часть сферических частиц, приготовлен.ных, как описа.но в примере 1, загрузили п нолномасштабную модель установки обычно ОНСТруКЦИИ ДЛЯ рифор

1 см1рер гв1 ым методом с иеиодвижным слоем атализатора. Ма этой устадовке тяжелы юовейтскнй газ1)йль и водород 1гег1рерывио ко 1та тировал 1 в следующих условиях: часовая объем1 ая )сть 1,5, давление 7,8 атм, молярное соотношение водорода и углеводорода 10 ; 1 и те.миература, достаточная для ненрерыиного 1олучения иpoдyJЧтa С.: с октановым числом 100 (, (:с.аедовательский метод). Этн нскл1оч тельно жесткие. Тяжелый к овейтский -азойль имел удельный вес 0,7374 (15,), начало кииения ири 84°С, темиературу отго 1ки 50% 125°С и конец кипения ири 18°С. Кроме того, он содержал около 8% но объему аромат ческих углеводородов, 71% но обьему 1арафннов, 21% по объему иафтенов, 0,5 вес. ч. на 1 млн. серы и 5-9 вес. ч. на 1 млн. воды. Октановое число исходного иродукта было 40,0 (исследовательский метод, чистый). Установка для риформиига с ленодвижньтм слоем катализатора состояла из реактора, содержавшего катализатор, зоны выделения .водорода, бутаногенной колонны и соответствующего оборудования для агреваиня, перекачки, охлаждения и контроля. На этой установке струя рециркулирующего водорода и исходный продукт смешивались 1 нагревались до желаемой температуры. Получаемая смесь проходила снизу вверх через реактор, содержавший ненодв Ж гый слой катализатора. Отходящий ноток удалялся со реактора, охлаждался нример 1о до 13°С и нроходил через разделительную зону, где обоган1;е П ая водородом газообраз 1ая фаза отделялась от жидкой углеводород 0 1 ()аз1)1. газообразной фазь нроход 1; а через скруббер с натриел, имевшим больнлу о нлощадь новер.чност, и нолучаемый ноток водорода, ie содержав него серы, возвращался в реактор для последу ощего использования. Избыто водорода сверх необход а ого кол 1чества для поддержа 1 1я да лення на установке И:,1дел; Лн в качестве избыточного сенаратор1 ого газа. К 1Дкая углеводородная фаза из зоны выделения водорода поступала в бутаноотгонную колонну обычной конструкции.

которой легкие фракцин удалялнсь сверху в газа бута юотго ной колонны, а нотох 1родукта рнфор.1нга Cs и выше удалялся со дна.

В опыте 0 онределе) срока службы катал затора С110льзовал 1 np iMepi o 7 иг жндко о сходного нродукта }ia 1 кг катализатора 1 установ Л, ЧТО актив 1ость, изи 1раTe.:ibj4ocTb I стаб лы1ость 1редлагаемого ката.1 затора з ачн -ельпо , чe у об.,. нро.ЫН1ленных катализаторов (.|рЛ1 Н а.

, резул,таты, получе11П.1е ри прпменен предлагаемого катал 1затора, лучше,

Ч1-л .енен1 Н известпо 0 ката.)|1а,

СОДСрЖаНЦТй ;jaTHJ y, в ) |ч()Л 1Чества олучаел ого водорода, в лхода Cs и выше с же )вым числом, скорост 1овышен я температуры, 1ообходн.ой для поддержания ностоянного окта 1ового чнсла, и скорост у.1еньшен1 я выхода фракц П GS н BJJHje.

Ире д . е г н 3 о б р е т е н н я

I. Катал 1затор для конверснн углеводородов, aiipii.ep, для изол еризацин 1араф 1пов I 1афтенов, 1др 1рова11ня i гидроизо.ернзаЦ 111 аромат 1ческ 1х углеводородов, состоящ 1з пор стого 1Осителя, например алюл П1 1я, металла платиновой , галондсодержа1 1его, сер содержащего н ренийсодержаше() компоне тов, отличающийся тем, что, с це. новып ен я активности и селектив ости атал 1затора, в его состав введен оло)осодержа Ц1 Й ко.мпонент.

2.Катал 1зато 1 по и. 1, отличаю11{11ися тем, что он содерж т в пересчете ia элеме1ггы Г)1 мер11о (,г 0,01 до 1 вес. % метал.ча .- ат11noiioii )1, HjMiMepno tiT 0,01 до I вес. %

прн.мерпо от 0,01 до 5 вес. % олова.

3.Катал затор о i. I, отлинающийс.ч тe, что он соде11жнт галоген в кол честне 0,1 до 10 вес. % I или серусодержап, омноне Т о Ki),iii4ecTrse иг (1Д)Г) до 0,5 вес. о в пересчете

ia J.10MO).

4.Катализатор н. 1, огл/чпющпис.ч тем, что отноп1е)не метал.ча лат 1ново1) к олову пало; 1 тся в пределах от 0,1 : 1 ДоЗ : 1.

5. Каталнзатор по п. 1, ог.шчою/цийс.ч тем, что лтомное Л еталла платиновой группы ; находится в пределах от 0,бэ ; 1 до 2,75 ; 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

Авторы

Даты

1972-01-01—Публикация