Известен катализатор для конверсии углеводородов, например риформиига, содержании окись алюминия с наиесеипыми иа нее галогеном и металлом нлатиновой группы.

Предлагаемый катализатор отличается тем, что с целью повышения активности, избирательности и стабильности в его состав введен рений в количестве 0,05-1,0 вес. %.

Катализатор состоит из окиси алюминия, металлического компонента из группы платийы, галоида и реиия. Ои содержит 0,1 -1,5 вес. % галоида, 0,05-1,0 вес. % металла груипы платины и 0,05-1,0 вес. % рения.

Желательно, чтобы окись алюминия представляла собой пористую адсорбционную подложку с Г1лои1адью поверхности порядка 25- 500 или выше.

Соответствующи.мн материалами из окиси алюминия являются кристаллические окиси алюМИния, известные как гамма-, эта- и тета- окись алюминия, причем наилучшие результаты дает гамма-окись алюмииия. Окисноалюмиииевая подложка может содержать также иезначителыюе количество других известных огнеупорных неорганических окисей. как, ианрнмер, двуокись кремршя, двуокись циркония, окись магния и т. п. Однако предпочтительной подложкой является чпстая

гамма-окись . Действительно, подложка, которой отдается предиочтение, имеет кажуии1Йся объемный вес порядка 0,30- 0,70 г/с.м - средиий диаметр иор нример 10 20-300 А, объем пор 0,10-1,0 мл/г и илоП1адь поверхности 100-500 -/г.

Окисиоалюмпииевая подложка может быть получена синтетическим путем любым способом или естссгвепным путем.

Какой бы ни применялся тип окиси алюминия, ее можно активировать посредством одHoii ii/ni нескольких обработок, включая сушку, обжиг, пропаривание и т. д. Она может быть в виде, известном как актпвироваипая окись алюминия, техннческая окись алюминия, пористая окись алюмииия, алюмогель II т. д. Например, окисиоалюмипиевая иодложка может быт15 получена добавленне г еоответству) пимочиого реагента как, наиример, гидроокись аммопня, в соль алюминия, например хлорид алюминия, нитрат алюминия и т. д. в таком количестве, чтобы был получеп гель гияроокпси алюмшгия, которьи после сушки и обжига иревраи1ается в окись алюминия. Окись алюминия может иолучеиа в любой требуемой форме, паиример в виде сфер, пилюль, леиен1ек, прессованных изделий, порошка или гранул. В данном случае выбрала форма сфер. Окисноалюминиевые сферы можно изготовлять непрерывно известным капельным способом, который заключается В образовании г дрозоли окнси алюмиыня любым способом, нрименяе.мым в технике (желательно посредством реакцнн алюминия с соляной кпслотой), соеднненнем гидрозоли с нодходяи1,11м агентом, желатнннзацней и канленадснием полученной смеон в масляной бане нри повышенной темнературе. смесп остаются в Масляной бане до тех нор, нока они пе еядут и не образуют сферы гидрогеля. Затем сферы непрерывно вынимают нз масляной бани и обычно подвергают сиециальиой обработке старением в масле п в аммиачном растворе для дальнейшего улучшення их физических свойств. Полученные частицы нромывают и высушивают прн сравнительно нпзкой температуре - порядка 149-204° (300-400°Ф) и прокаливают нрн 454-704°С (850-1300°Ф) в течение 1-20 час. Такая обработка снособствует коиверспи окнсноалюмнниевого гидрогеля в соответствующую кристаллическую гамма-окись алюмпння. Важным комнонеитом катализатора является галоид. Хотя точная химия ассоциации галоида с окисноалюмнниевой подложкой ие совсем ясна, обычно в технике рассматривают галоидный комнонент как соединенный с окисноалюмпнпевой подложкой нли с другими ингредиентами катализатора. Этим связанным галоидом может быть фтор, хлор, йод, бром или их смесп. Из них предпочтение отдается фтору п особенно хлору. Галоид может добавляться в окиспоалюминиевую подложку любым способом или во время приготовления подложки или до пли после добавления каталитически активных металлических компонентов. Например, галоид может добавляться на любой стадии приготовления подложки или в кальцинированную подложку в виде водного раствора кислоты, например фтороводород, хлороводород, бромоводород и т. д. Галоидный компонент или часть его может смешиваться с окисью алюминия во время пропитки последнего компонентом из грунны нлатииы,нанример смесью нлатииохлористоводородной кнслоты и хлористого водорода. В другой ситуации окисноалюминиевьн гидрозоль, который обычно применяется для образования окиси алюмпння, может содержать галоид и таким образом отдавать по меньшей мере часть галоидного комиоиента коиечной смеси. В любом случае галоид смешивают с окнсноалюмнниевой подложкой таки.м образом, чтобы конечная смесь содержала 0,1 -1,5, желательно 0,4-0,9 вес. % галонда, рассчитанного на основе элементарного химического состава. Как уже указывалось, предлагаемый катализатор также содержит металлический комнонент груниы платины. Хотя в данном случае основное внимание уделено каталгггпческой смеси, содерлсащей платину (а также способу применення ее), она может включать в себй другне металлы группы платины, нанример палладий, родий, рутеиий н др. Металлы из группы платины могут находиться в конечной каталитической смеси в виде соедииеиия, иапри.мер окиси, сульфида, галида п т. п., или в виде элемента. В обп1ем колнчестве металлнческо1о компонента н.татнновой груииы, представленное к конечном каталнзаторе, небольшое по сравиеппю с количеством другпх компонентов, соедппепных с ним. Действптельио, металлический комионеит группы илатины составляет прпмерио 0,05-1,0 вес % конечной каталитнческой смесн на основе элементарного химического состава. Исключительно хорошие результаты достигаются в том случае, когда катализатор содержит 0,3-0,9 вес. % металла из нлатиновой груниы, в которую входит нлатпна. Компонент пз груииы платины можно включить в каталитическую смесь любым способом, например соосаждеипем или совместным остудиеваиием окисноалюминиевой подложкой, ионным обменом с окисноалюминиевой подложкой н/или окисноалюминиевым гидрогелем или нроинткой окисноалюминиевой подложки и/НЛП окионоалюмиииевого гидрогеля на любой стадии в процессе приготовления, после пли до обжига окпсноалюМИнневого гидрогеля. Выбранный способ приготовления катализатора включает ирименеппе водорастворимого соединения металла из группы платины для иропнткн окисноалюминиевой нодложки. Например, нлатину можно добавлять в нодложку смешиванием носледней с водным раствором платииохлористоводородиой кислоты. В качестве ирониточпых растворов могут прпменяться другие водорастворимые соединения платины, включая, ианример, хлороплатпнат аммония, хлорид платины и диннтродиаминоилати иу. Предиочтенне отдается соедннению нлатнны н хлора, например платинохлористоводородной кислоте, так как она облегчает включение нлатннового комнонента н небольшого количества галоидного компонента за одну онерацию. Чтобы облегчить включен 1е галонда, в нроннтываюшнй раствор добавляют хлористый водород. Кроме того, подложку обычно нроинтывают носле ее обжига в целях умош шеппя риска вымываиия цениых металлических соедииений платины. Однако в некоторых случаях хорошие результаты достигаются тогда, когда ее прои)ггывают в желатииированиой форме. Носле ироииткп подложку высуш ивают и подвергают высокотемпературному обжигу пли окпсленню способом, который идентичен способу, изложеп ому раньше в связн с описанием приготовлепия окиспоалюмпниевой подложки. Другим существепным комнонентом данного каталнзатора является рений. Он может нрпсутствовать как элемент - металл, как

фИД или ГаЛИД, или в физической или ХНМИческой связи с окисиоалюмиииевой подложкой и/или другими компонентами катализатора.

В общем реиий применяется Б таком количестве, которое образует конечную каталитическую смесь, содержащую 0,05-1,0 вес. % рения, причем это количество рассчитано на основе веса элемента - металла.

Рений может включаться в каталитическую смесь любым способом и на любой стадии приготовления катализатора. Его рекомендуется вводить на последней стадии приготовления катализатора, чтобы дорогостоящий металл пе вым)1вался при промывке и очистке. Способ включения рения может заключаться в пропитке окисноалюмпииевой иодложки до. во время или после добавления других комиоиентов. В пекоторы.х случаях пропитываюИ1ИМ раствором может быть водный раствор соответствуюи1ей соли рения, например перренат аммоппя, перренат иатрпя, перрепат калия и другие лодобные соли. Кроме того, может примепяться водный раствор галоидных соединений рання, например хлорид.

Однако для пропитки был выбран водный раствор рениевой кислоты.

В общем рент может нронитываться до, одновременно или после добавления в подложку металлического компонента из группы платины, но наилучщие результаты достигаются тогда, когда рений пропптываетея одновремеппо е компонентом нз платиновой группы. Наиболее подходящий раствор для пропптки содержит платпнохлористоводородную кислоту, хлористый водород и рениевую кислоту.

Особенно хорошая каталитичеекая cMecii получается тогда, когда весовое отнощенне рения к компоненту из группы платины (на основе элементарного хпмического состава) находится в пределах 0,05:1-2,75:1. Это особенно BepiHo для того случая, когда вес рення нлюс компонента из группы платины в каталитической смеси находится в пределах 0,2-1,5 пес. %, а более желательно в нределах 0,4-1,0 вес. %. Особенно оптимальные каталитические смеси содержат 0,1 вес. % Re+0,65 вес. % Pt; 0.2 вес. % Re-f 0,55 вес. % Pt; 0,375 вес. % Re+0,375 вес. % Pt; 0,55 вес. о/о Re-fO,20 вес. % Pt; 0,65 вес. % Re-Ь 0,10 вес. % Pt.

Независимо от того, какие комионенты катализатора соедппяются с алюминиевой подложкой, копечный катализатор обычно высуШивают при температуре порядка 93-316°С (200-600°Ф) в течение 2-24 час и выше и окончател1 1но обжигают нри 371-593°С (700- 1100°Ф) в тече1 ие 0,5-10 час, иредпочтительно 1-5 час.

Желательно, чтобы обожженная каталитическая смесь восстанавливалась в безводной среде до применения ее в конверсии углеводородов. Эта стадия обработки нредназначена для обеспечения однородной и мелкой дисперсш металлических компонентов в окисноалюмпппевой подложке. Л елательпо, чтобы на ЭТО) стадпи в качестве восстановптеля применялся фактически чистый и сухой водород, т. е. чтобы он содержал меньше 5 об. частей на 1 млн частей НоО. Восстановнтель контактирует с обожженным катализатором ирн 427-649 С (800-1200°Ф) в течение 0,5-10 час пли больше н в любом случае в течснне времени, которое является эффективным для восста}1овленпя обоих мсталлпческпх компонентов в их элемептарпое состояние.

Такое восстаповлеппе может производиться на месте как часть начальной операпии (в реакпиоииой камере) прп пеобходпмых мерах

предосторожиостп для иредзарительной сушкп установки по с ществу до безводного состояппя и если применяется водород, не содержаний воду.

Хотя это несунхественно, но в некототых

случаях восстановленная каталитическая смесь может подвергаться операции по образованию серпистого соединения, которая мредназпачепа для включения в каталнтнческую смесь 0.05-0,50 вес. % серы па основе

элементарного химпчеекого состава. Рекомендуется, чтобы это предварительное сульфидировалне иро-исходило в присутствии водорода и соответствующих соединений, содержащих серу, например сернистого водорода,

Л1еркаптанов ннзкого молекулярного веса, органичееких сернистых соединений и т. д. Эта операция включает обработку восстановительного катализатора сернистым газом, на- . прп-мер смесью водорода и сероводорода,

пмеющпм примерно 10 г-моль водорода иа 1 г-моль (сероводорода в условиях, которые обеспечивают требуемое включенпе серы. Реакцию обычно проводят прп 10-593°С (50-1100°Ф) или выше.

В соответствни с настоящим изобретеиием тлеводородное сырье и водород коитактпруют с катализатором выщеои 1саииого типа в зоне копверС1п углеводорода. Такого копта ктпроваппя моячно достпгнхль примененпем катализатора в системе с неподвижным слоем, в системе с подвижным слоем, в системе с псевдоожпженным слоем или в систе le иериодической переработки. Однако ввиду опасности потерь ценного катализатора от истирания, а также ввиду известных рабочих преимуществ рекомендуется применять систему с пеподвпжным слоем. В ЭТО снстеме газ, богатый водородом, и сырье предварптельно нагревают любыми подходящпми нагревательными средствами до требуемой температуры реакции, поеле чего они ироходят в зону копверспп, содержащую неподвижный слой катализатора выщеоннеанlioro тииа. Зона конверсии может шгеть один

или иееколько отдельных реакторов с соот;;етствующими средствами мел-сду ними для поддержания па входе в реактор требуемой температуры.

cpaBneniHii результатов сухого и мокрого восстановления. Последнее, как хорошо известно квалифицнрованным снециалнстам в данной области, прн.меняется обычно в то.м случае, когда катализатор конверсии углеводородов заиускают в нронзводство без всякой нонытки регулирования уровня воды в установке для конверсии.

Окисноалюмишювую нодложку, состоящую нз сфер размером 1,6 мм (Vie дюйма), изготовляют следующим образом; образуют гидроксильный золь хлорида алюминия растворением гранул алюмииия в соляной кислоте, добавляют в золь гексаметнлентетрамин, иревран ают полученный расгвор в гель, выливая в масляную баню для образования частип гндро1сля окись алюмнння, нолученнг ю час1НЦЫ окисляют и нром1)1вают, а затем выеу1нивают н нрокаливают для образования гамма -окисиоа л юм ни иевых частиц, содержагиих примерно 0,3 вес. % нрисоединенного хлорида. Детально этот сиособ раскрывается в патенте США № 2620314.

Получениегамма-окпсноалюмнниев1ле

частииы затем сопр11касаются с проиитываюH.uiM раствором, включающим соляную кислоту, хлорнстый водород н ренисиую кислоту, выход которых в окончательном соединении 0,60 вес. % илатины, 0,2 вес. % рения н 0,85 вес. % нрисоедииеиного хлорида (все вычислено на основе элементов). Насыщенные частицы нросушнвают при 149°С (300°Ф) иримерно в течеиие 1 час н ирокаливают в оОздуи иой атмосфере при температуре примерно 524°С (975°Ф) в течение иримерно 1 час.

Полученные насьпцеииые частицы делят на две груииы А и Б. Группу А подвергают иредварительиому мокрому восстановлению контактированием с потоком водорода, содержагцим примерно 500 об. ч. па млн. чаете при темиературе примерно 549°С (1020°Ф), нрн давлении )1емного выще атмосферного и скоростн течения потока водорода через частицы катализатора, которая онределяет часовую объемную скорость жидкости, иримерно 720. Это контактирование продолжается примерно в течение 1 гас. Найдено, что образец этого каталнзатора нрп анализе рентгеновыми лучамЦ содержнт металлические кристаллы

со средним размером 200 А. Получениый катализатор обозначается как катализатор А.

Затем частицы группы Б уменьщают .посредством в суииюсти обезвоженного потока водорода (т. е. содержащего менее 1 об. ч. на 1 млн. частей П2О нрн вышеупомянутых идентичных условиях. Полученный каталнзатор обозначается как каталпзатор В. Анализ образца этого катализатора реитгеновыми лучами показывает, что он содержит металлические кристаллиты со ередННм размером менее 50 А.

лення их относнтельион активности, селективности и стабильности для конверсии углеводородов. Это нсн з танне состоит в контактироваапп загружаемого сырья с точкой кппеиия в диапазоие 93-204°С (200--400°Ф) и низким октановым числом иримсрио 50 (ис методу F-1} нри налншп водорода (исиыта 1пе ASTAI ,ио методу Д908-65) иосредство.м катализатора на установке для риформ«нга в лабораторных условиях, состоящей из реактора с катализатором, зои отделения водорода, бутаноотгопиой колоппы, средств нагрева, конденспровання н качап11Я н т. д.

В установке рецнркулированный ноток водорода н загружаем 1Й материал смешиваются и нагреваются до требуемо )атуры конверсии. Получе ная смесь нроход 1т через реактор, содержащий каталпзатор в виде еподв1 Ж ПОго слоя. Пстека ощий иоток затем отводится от поверхности , охлаждается р 1мерио до 13°С (55°Ф) 1 нроходит в сеперацпониу о зону, в которой газовая фаза, богатая водородом, отделяется от жидкой фаз. Часть газовой фа3 епрср впо рецпркулирует для иоддержання желаемого мол) отпоще Н Я водорода к углеводороду i зб,ток удаляется 1од действием давлеп 1я устаиовк: -н восстаиавлпвается как избыток газа сепаратора. Жидкая фаза, отведеииая из се арацпоппой зоны, нроходпт в бутаноот -опну 0 колонку, де светлые ко,ь переводятся вверх, н Cs-j- восстанавливасгся как нродукт нижней .поверхности.

11снь тан 1 следу ощпе: в ходная темнература в реакторе 510°С (950°Ф), выход1 {)е давленпе peaKTOi)a 6,8 атм, часовая объеМ аЯ C OpOCT j 1,5 1 . ОТНО иение Ни к у леводороду, осту аюн1ему в реакчор, 10: 1. Пос.че ерерь а )Носгыо 4 час результат), нрнведе 1Ь л е в табл. 1, доСТ Г уТ ПрП СНЫТа П За 20 ЧОС.

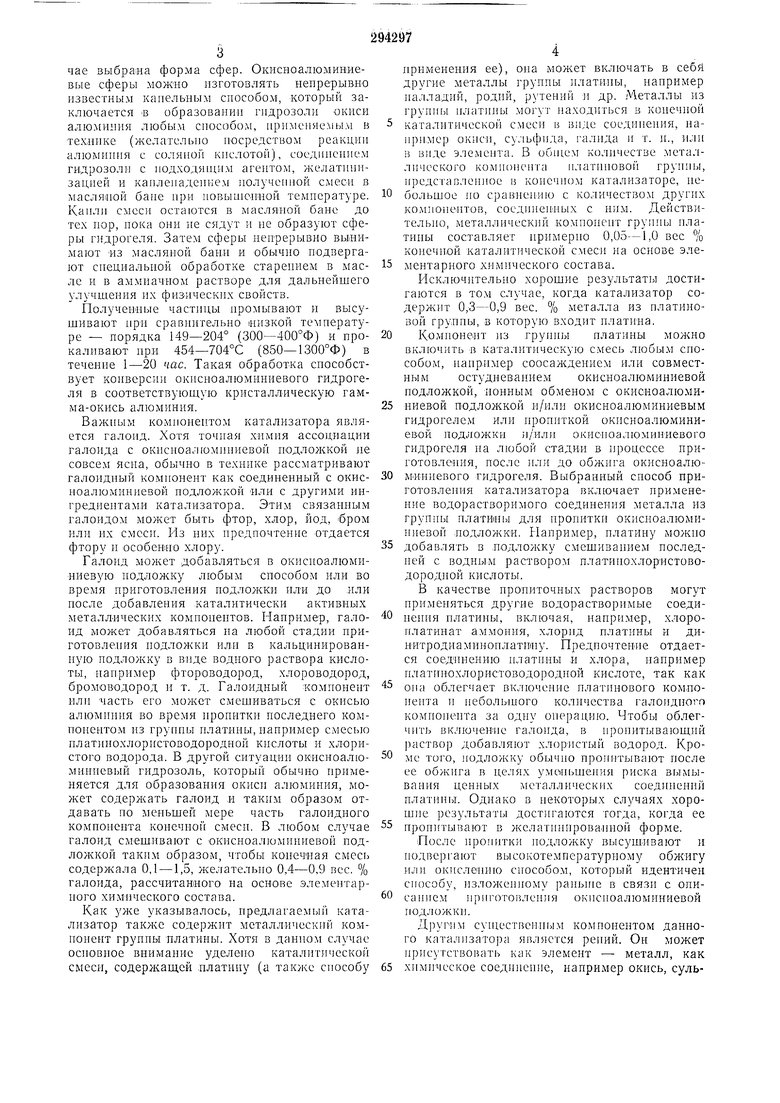

Таблица 1

Продукт

Ароматические соели сырья .... Сг,, об .о сырья Водород, м-/кл, сырья

Из этих вндны ,ccтвa сухого воестановлен я - знач1 тельное 1 овыН е ие активност катализатора Б, змеренной о окта1 0вому продукта, п 3 ач тель юе улучше 1 е збирательноет1, змере ной О GS водорода. Подоб 1Ь м образом относнтелыное роизводство ароматических соеднненнй для катализаторов указывает на значительную дегидроциклизацию для катализатора Б.

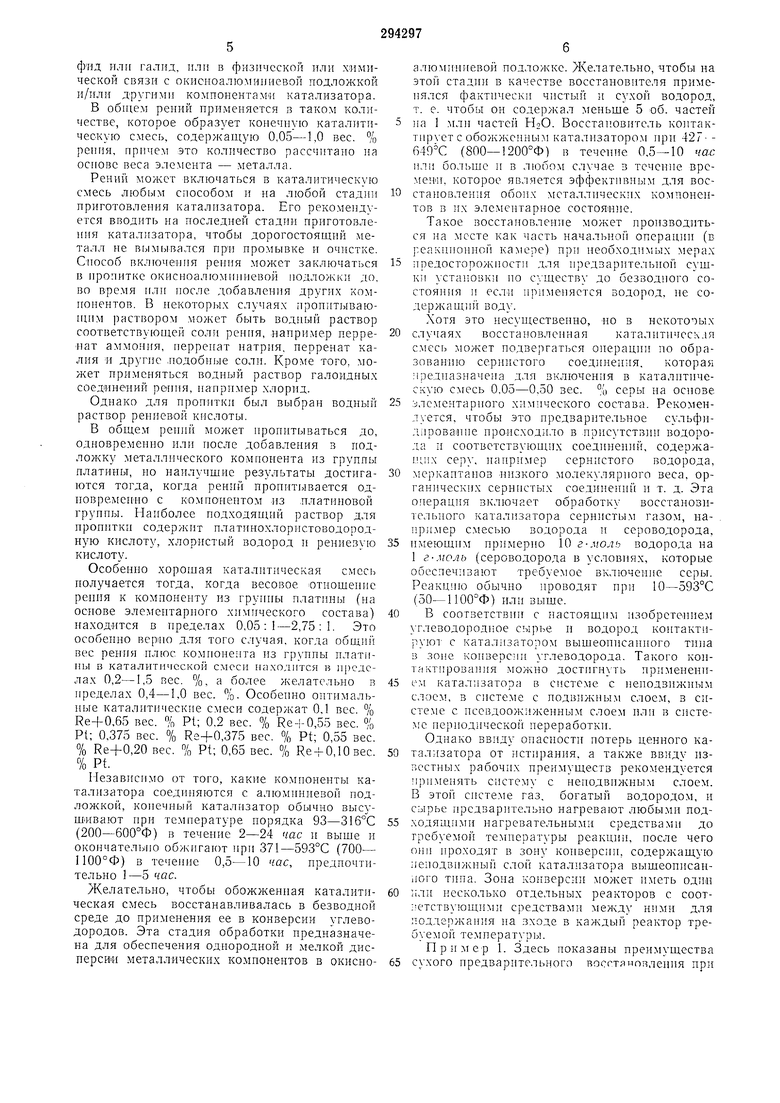

ветствпп с данным лзооретеннем и хаталнзатора, нриготовленного так же, но без рения. В соответствни с нрэцедурой, опнсанной в нрнмере 1, была нриготовлена серня катализаторов. Однако концентрацию комнонентов в нронитывающем растворе изменяли для регулировання концентрацнн металлических комнонентов в конечных катализаторах до значений, указанных в табл. 2.

Т а б л II ц а 2

Все катализаторы нодвергли сухому иредваритсльиому восстановлению в соответствнн с нри.мером 1.

Катализатор В - высококачественный двухфункннональный каталнзато), нрнмеияемый в , - ириведен здесь в целях сравнення. Другне катализаторы иредставляют собой катализаторы но данному изобретению,

Этн катализаторы отдельно нодвергают риформнигу с нрнмененнем сырой KyBeiiTCKoii нефтн, свойства которой ирнведены ниже:

Удельный вес нри 15,6°С0,7375

Температура надеиня первой

канли ногона, °С84

10% точка книения, °С96

50% точка кипения, °С124

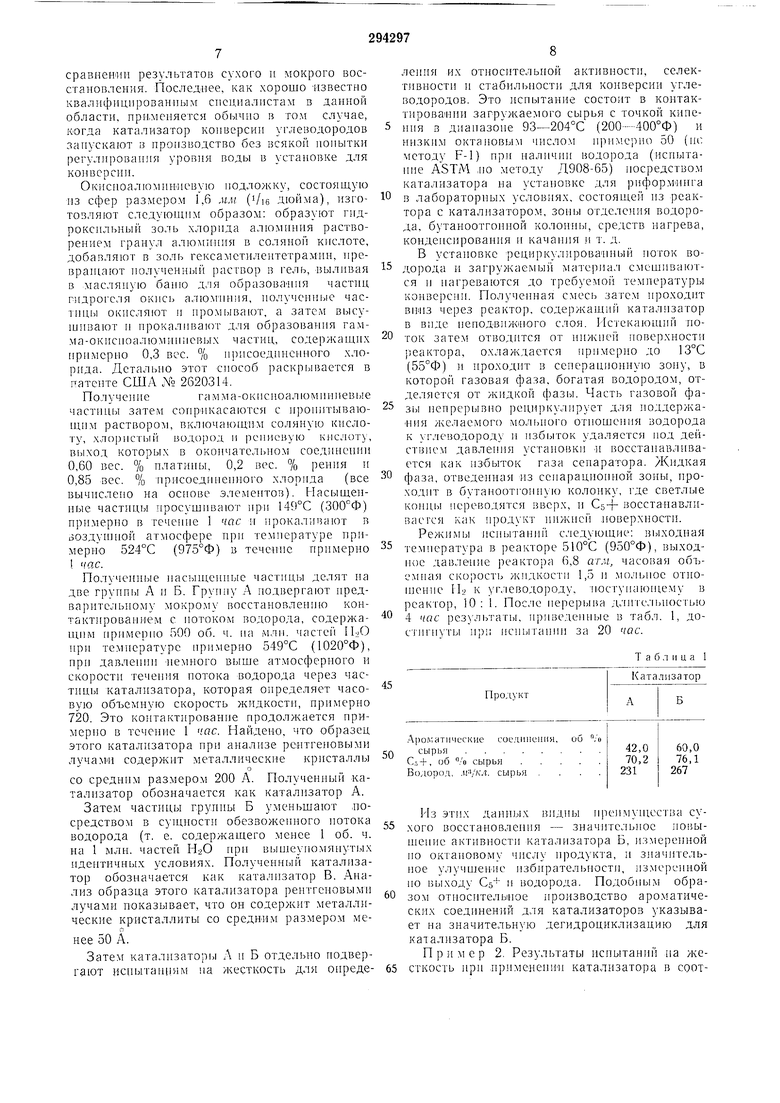

Результаты ускоренных испытаний на определение стабильности

10

90% точка кннення, °С161

Конечная температура кипения, °С182

Сера, вес в частях иа 1 млн.

0,5

Азот, вес в частях на 1 млн. 0,1

Ароматическне соединения, об. %

Парафины, об. %

71 21

Пафтеиы, об. %

Вода, части на 1 млн.

Октановое число, измеренное

40.0, но методу F-1

Все этп нсиытапия проводнлись

в снстеме рпформинга, которая но существу идентична (как но схеме нотока, так н но структуре) системе, описанной в примере I, за нсключепием того, что здесь в линш рециркулировапия водорода применяется натриевый адсорбент с ВЫСОКО юверхностн для удале 1ия 3 ее по ,еству всей воды. Таким , все эти нс 1ытан я роводн,тись при содержаи воды 1р 1мерно 5,9 частей на 1 ., иосту а ощей в зону р 1фор И11га, иа () веса за1)уженно нефтн.

Кроме того, все нспытання нроводил иод лавлен ем 6.8 оти (по a oмeтpy), водород в кол чествс 10 г. моль па 1 г. моль углеводорода в и ipn часовой объемnoii скорост жидкости 1,5.

В соответствии с обычной 1раКТИКОЙ систем для иеирерывно о риформннга )т октановое чнсло 100 (измерен ое по метод}- F-1) i не1 рерывно рсгул 1руют температуру копверс в рнформпнга.

Кажд)Й , СОСТОИТ з ерпода установления лавиой pa6oT j, за которым следуют 6 ериодов в течен е 24 час. Резульгать, нснытаии даны в табл. 3.

Т а б ,1II ц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1973 |

|

SU408469A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

Как уже указ)валось, температура, необxoди aя для нолучения 1,елевого октаново -о чнсла ир1 1 остояиных условиях загрузки сырья, является хорошим ноказателем впутре 1 1ей актнвноетп каталнзатора.

Соответственно этому можно заключ 1ть, что катализаторы Г, Д и Е активнее катализатора В. На 1ример, катализатор Д на 3,0°С активнее в начале пснытання, на 9,0°С активнее в конце нернода 2, на 9,0°С активнее в конце периода 3, иа 11,0°С активнее в конце периода 4, на 11,0°С активнее в конце периода 5 и иа 12,0°С а Т11внее в конце периода 6.

Подоб и п образо выход Cr,f в объем11И)1х роцептах ip является основным покaзaтeлe збнрател1)Ностн каталнзатора для 1еакц 1Й . Здесь катал 1заторы Г, Д I: (каталнзаторь в соответств п с изобретен 1ем) показыва от значитель о лучшп средний В1ЯХОД в течен е всего исп). , катализатор Д пока31з1Бает средппй выход Со+ прнмер 0 76,0 об. % в течеине всего перпода пс 1ытания против среднего в з1хода катал 1затора В (контрольного) - ,пр мерно 74,0 об. %.

11

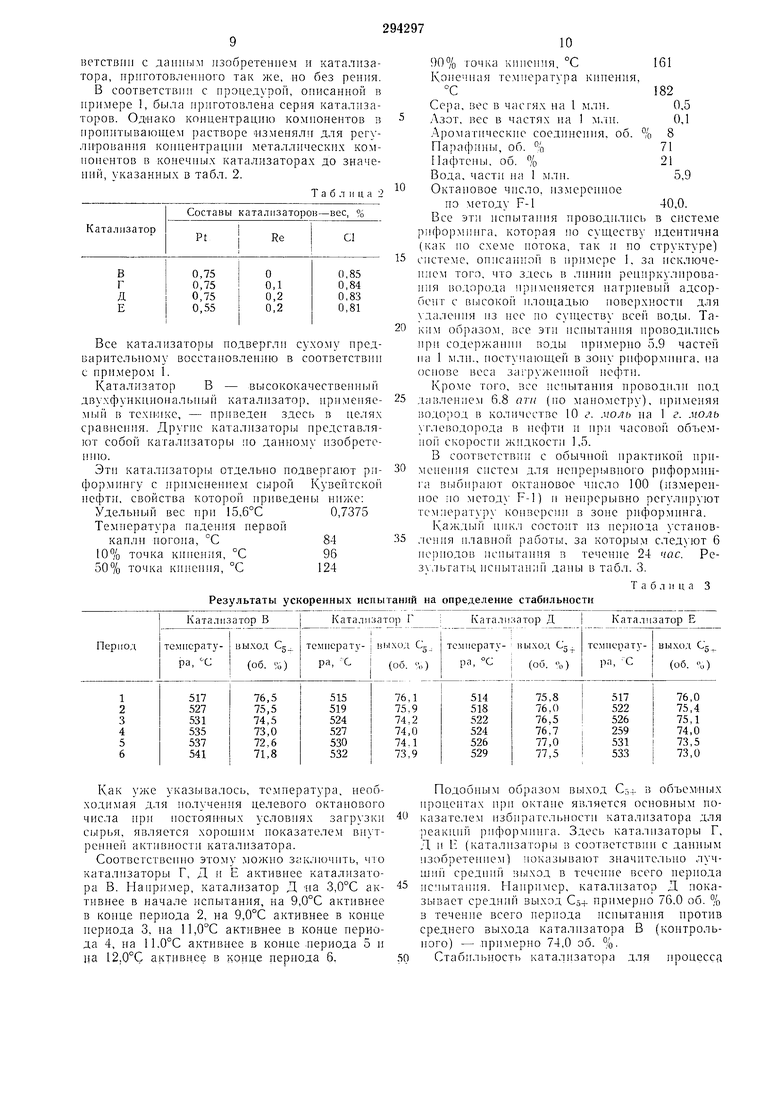

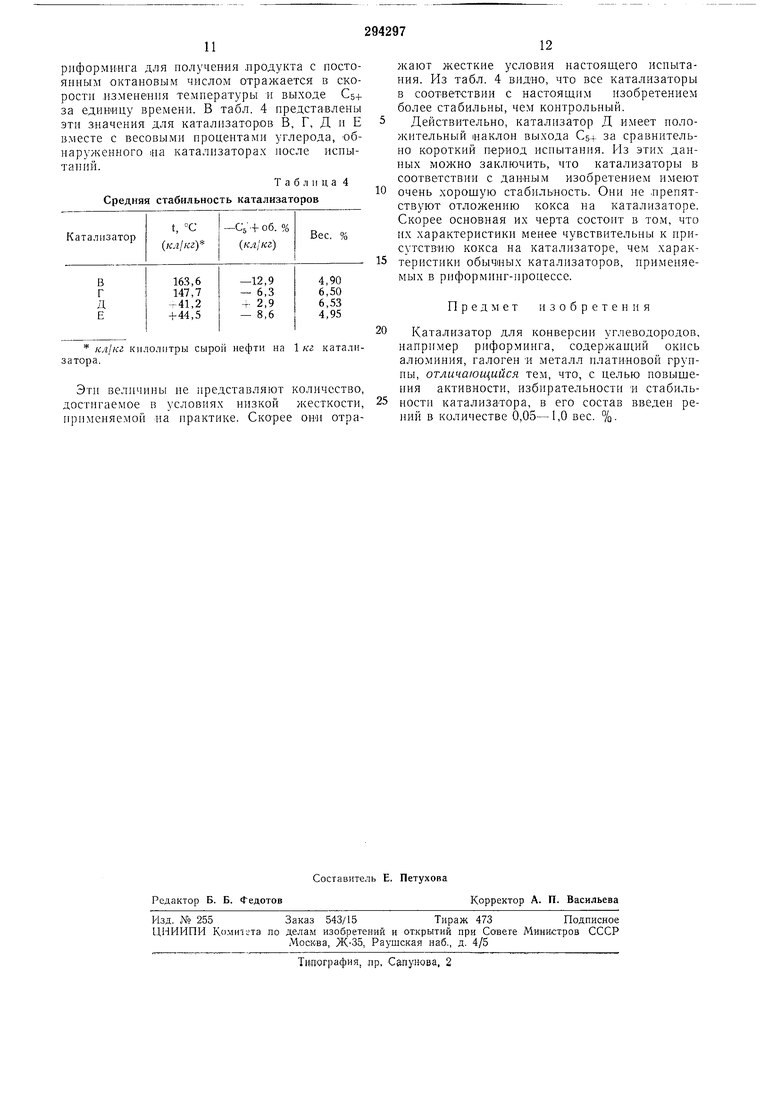

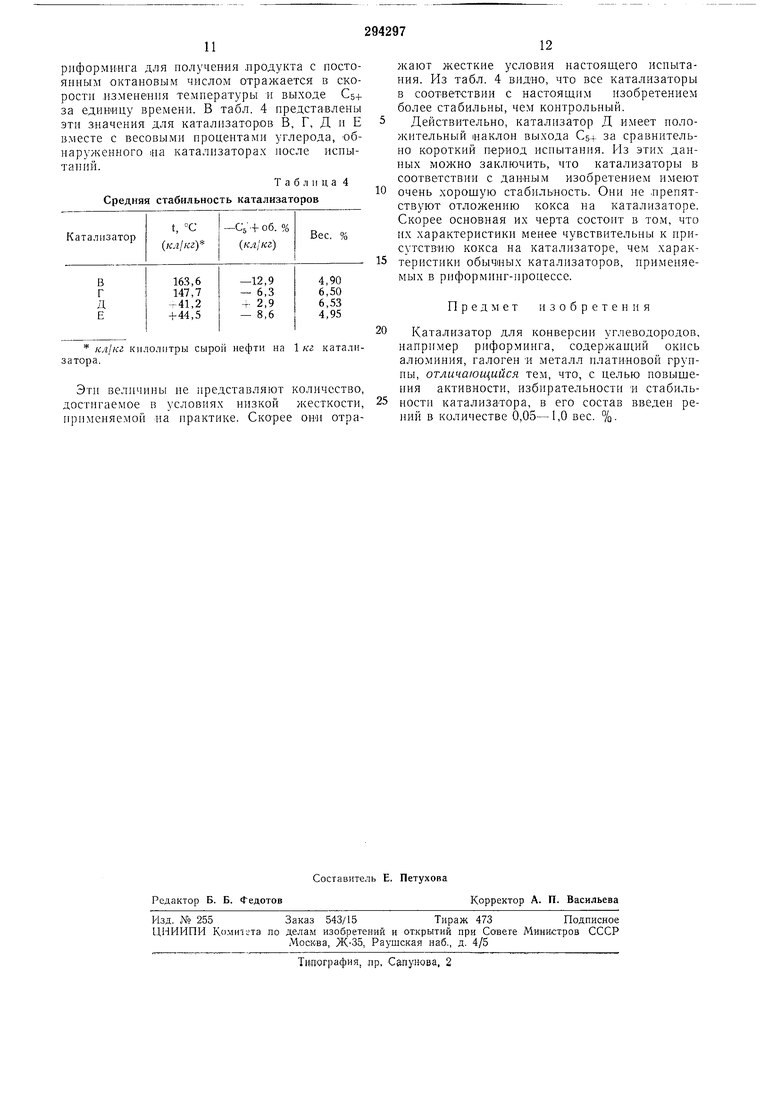

риформ№нга для получения .продукта с постоянным октановым числом отражается в скорости изменения температуры н выходе С5+ за единицу времени. В табл. 4 представлены эти значения для катализаторов В, Г, Д и Е вместе с весовыми процентами углерода, обиаруженного та катализаторах иосле испытаний.

Таблица 4 Средняя стабильность катализаторов

кл1кг килолитры сырой нефти на 1 кг катализатора.

Эти величины не представляют количество, достигаемое в условиях низкой жесткости, применяемой на практике. Скорее они отра12

жают жесткие условия настоящего испытания. Из табл. 4 видно, что все катализаторы в соответствии с настоящим изобретением более стабильны, чем контрольный.

Действительно, катализатор Д имеет иоложительный иаклон выхода С5+ за сравнительно короткий период испытания. Из этих данных можно заключить, что катализаторы в соответствии с данным изобретением имеют очень хорошую стабильность. Они не .препятствуют отложению кокса на катализаторе. Скорее основная их черта состоит в том, что их характеристики менее чувствительны к ирисутствию кокса на катализаторе, чем характеристики обычных катализаторов, применяемых в риформинг-ироцессе.

Предмет изобретения

Катализатор для конверсии углеводородов, например риформинга, содержащий окись алюминия, галоген И .металл платиновой группы, отличающийся тем, что, с целью повышения активности, избирательности и стабильности катализатора, в его состав введен рений в количестве 0,05-1,0 вес. %.

Авторы

Даты

1971-01-01—Публикация