Изобретение касается регенерации катализаторов, в частности катализаторов для превращения углеводородов, содержащих на носителе, например окиси алюминия, металл группы платины,германий и галоид.

Известен способ регенерации катализатора, используемого для превращения углеводородов, содержащего на окисноалюминиевом носителе металл платиновой группы, заключающийся в том, что потерявший активность катализатор, содержащий углеродистые отложения, обрабатывают кислородсодержащей газовой смесью при 200-280°С с последующей обработкой катализатора водородсодержащим газом при 400-480°С.

Известный способ регенерации недостаточно эффективен для катализаторов, содержащих помимо металла платиновой группы германий и хлор.

По предлагаемому способу для достижения наиболее полной регенерации катализатора, содержащего на окисноалюминиевом носителе металл платиновой группы, германий и хлор, его обрабатывают газовой смесью, содержащей кислород в количестве от 0,2 до 3 мол. %, воду и НС1 с молекулярным отношением НгО/НС от 20: 1 до 100:1 при 375-450°С с последующей обработкой катализатора газообразной смесью, содержащей от О до 25 мол. % кислорода, воду и НС1 с молекулярным отнощением Н2О/НС1 от 20: 1 до 100:1 при 450-550°С, носле чего обрабатывают катализатор газообразной смесью, содержащей водород, воду и НС1, в которой молекулярное отношение Н2О/НС1 составляет от 20 : 1 до 500 : 1 при 300-600°С.

Пример. Носитель на основе окисп алюминия, выполненный в виде сферических частиц размером 1,6 мм, готовят полученнем

золя основного хлорида алюминия путем растворения алюминия в растворе соляной кислоты с прибавлением к образовавшемуся золю гексаметнлентетрамина с желатинизацией полученного раствора путем внесення его по каплям в масляную баню для образования сферических частиц гидрогеля окиси алюминия. Полученные частицы гидрогеля подвергают созреванию и промывают аммиачным раствором, а затем сушат и прокаливают при повыщепной

температуре для получения сферических частиц 7-окиси алюминия, содержащих около 0,3% по весу связанного хлорида.

Кристаллы двуокиси германия помещают в фарфоровую лодочку и восстанавливают водородом при температуре около 650°С в течение примерно 2 час. Полученное сероваточерное твердое вещество растворяют в хлорной воде для получения первого водного раствора. После этого готовят второй водный

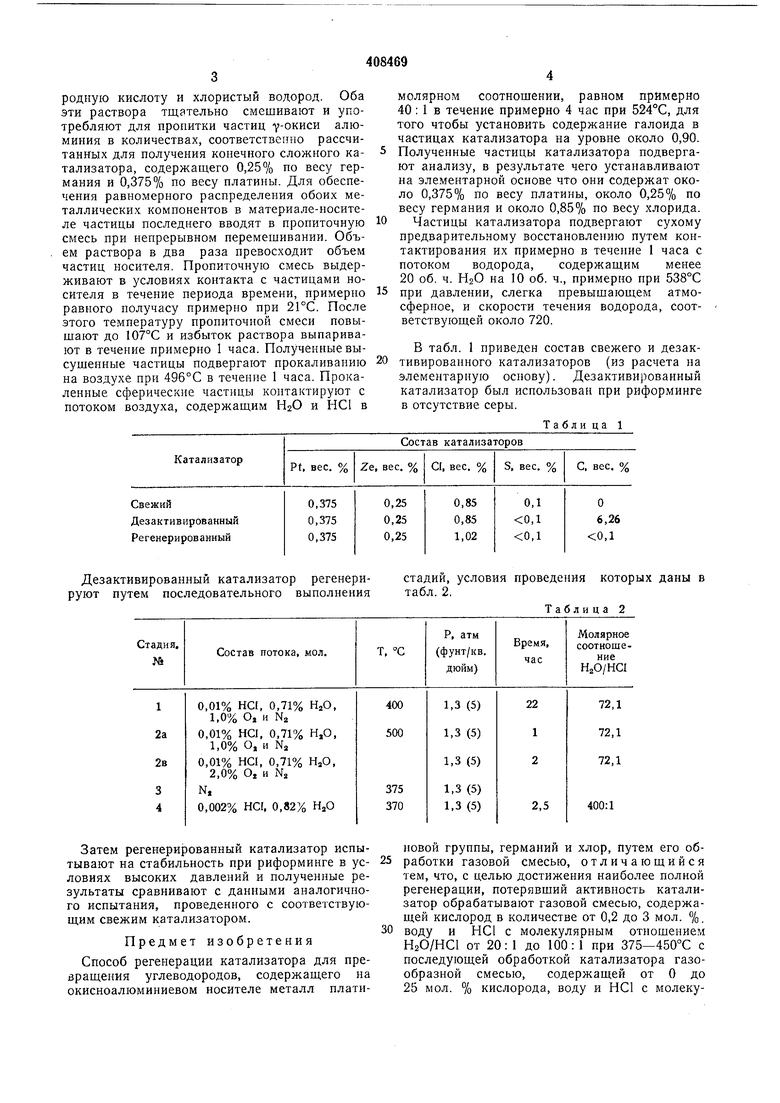

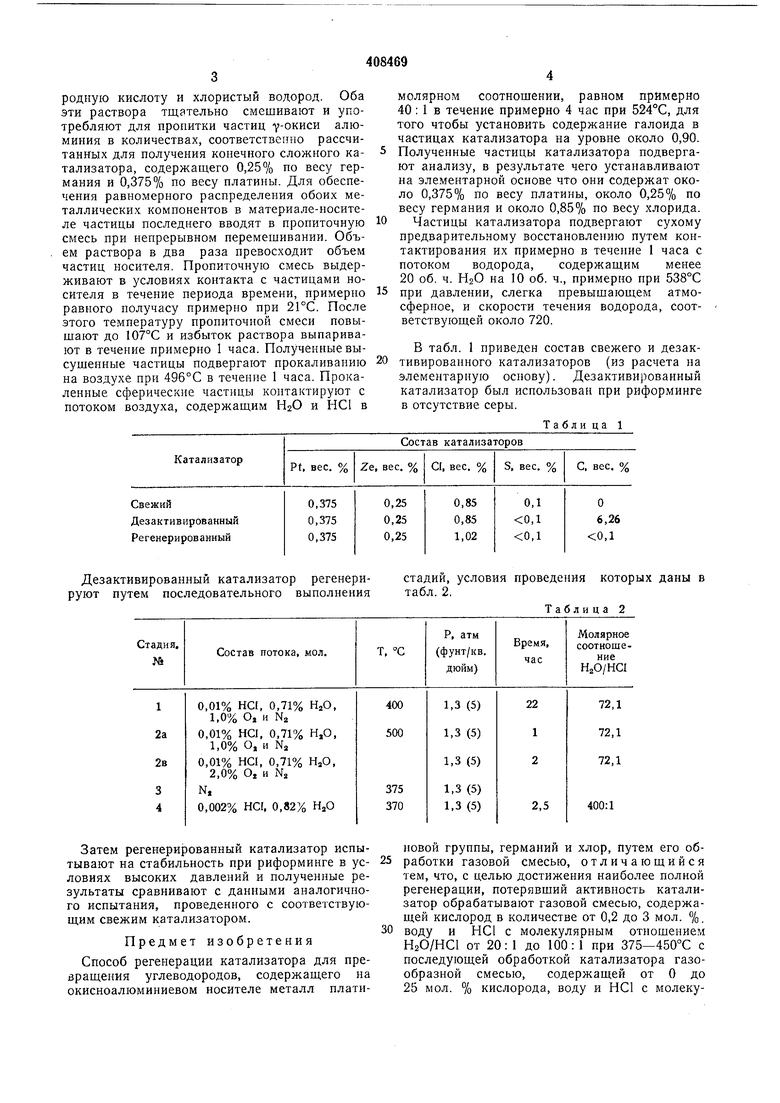

раствор, содержащий платинохлорнстоводородную кислоту и хлористый водород. Оба эти раствора тщательно смешивают и употребляют для пропитки частиц -окиси алюминия в количествах, соответственно рассчитанных для получения конечного сложного катализатора, содержащего 0,25% по весу германия и 0,375% по весу платины. Для обеспечения равномерного распределения обоих металлических компонентов в материале-носителе частицы последнего вводят в пропиточную смесь при непрерывном перемешивании. Объем раствора в два раза превосходит объем частиц носителя. Пропиточную смесь выдерживают в условиях контакта с частицами носителя в течение периода времени, примерно равного получасу примерно при 21°С. После этого температуру пропиточной смеси повышают до 107°С и избыток раствора выпаривают в течение примерно 1 часа. Полученные высушенные частицы подвергают прокаливанию на воздухе при 496°С в течение 1 часа. Прокаленные сферические частицы контактируют с потоком воздуха, содержащим Н2О и НС1 в молярном соотношении, равном примерно 40 : 1 в течение примерно 4 час при 524°С, для того чтобы установить содержание галоида в частицах катализатора на уровне около 0,90. Полученные частицы катализатора подвергают анализу, в результате чего устанавливают на элементарной основе что они содержат около 0,375% по весу платины, около 0,25% по весу германия и около 0,85% по весу хлорида. Частицы катализатора подвергают сухому предварительному восстановлению путем контактирования их примерно в течение 1 часа с потоком водорода, содержащим менее 20 об. ч. Н2О на 10 об. ч., примерно при 538°С при давлении, слегка превышающем атмосферное, и скорости течения водорода, соответствующей около 720. В табл. 1 приведен состав свежего и дезактивированного катализаторов (из расчета на элементарную основу). Дезактивированный катализатор был использован при риформинге в отсутствие серы. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОВОДОРОДА И СИЛИКАТА И (ИЛИ) АЛЮМИНАТА КАЛЬЦИЯ | 1971 |

|

SU290529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1972 |

|

SU349187A1 |

Дезактивированный катализатор регенерируют путем последовательного выполнения

Затем регенерированный катализатор испытывают на стабильность при риформинге в условиях высоких давлений и полученные результаты сравнивают с данными аналогичного испытания, проведенного с соответствующим свежим катализатором.

Предмет изобретения

Способ регенерации катализатора для превращения углеводородов, содержащего на окисноалюминиевом носителе металл платистадии, условия проведения которых даны в табл. 2,

Таблица 2

новой группы, германий и хлор, путем его обработки газовой смесью, отличающийся тем, что, с целью достижения наиболее полной регенерации, потерявший активность катализатор обрабатывают газовой смесью, содержащей кислород в количестве от 0,2 до 3 мол. %, воду и НС1 с молекулярным отношением НгО/НС от 20: 1 до lOOjl при 375-450°С с последующей обработкой катализатора газообразной смесью, содержащей от О до 25 мол. % кислорода, воду и НС1 с молеку56

лярным отношением Н2О/НС1 от 20: 1 до жащей водород, воду и НС1, в которой моле100:1 при 450-550°С и дальнейшей обработ- кулярное отношение Н2О/НС1 составляет от кой катализатора газообразной смесью, содер- 20 : 1 до 500 : 1 при 300-600°С.

408469

Авторы

Даты

1973-01-01—Публикация