Установка для окраски колб электроламп, включающая конвейер с держателями, красильное устройство и сушилку, известна.

Однако недостатком такой установки является то, что промежуточная транспортировка изделий от одной операции к другой осуществляется вручную.

В предлагаемой установке с целью механизации загрузки конвейера у его загрузочного конца укреплен склиз со смонтированным над ним питателем.

Питатель выполнен в виде поворотного рычага с вилкой на конце.

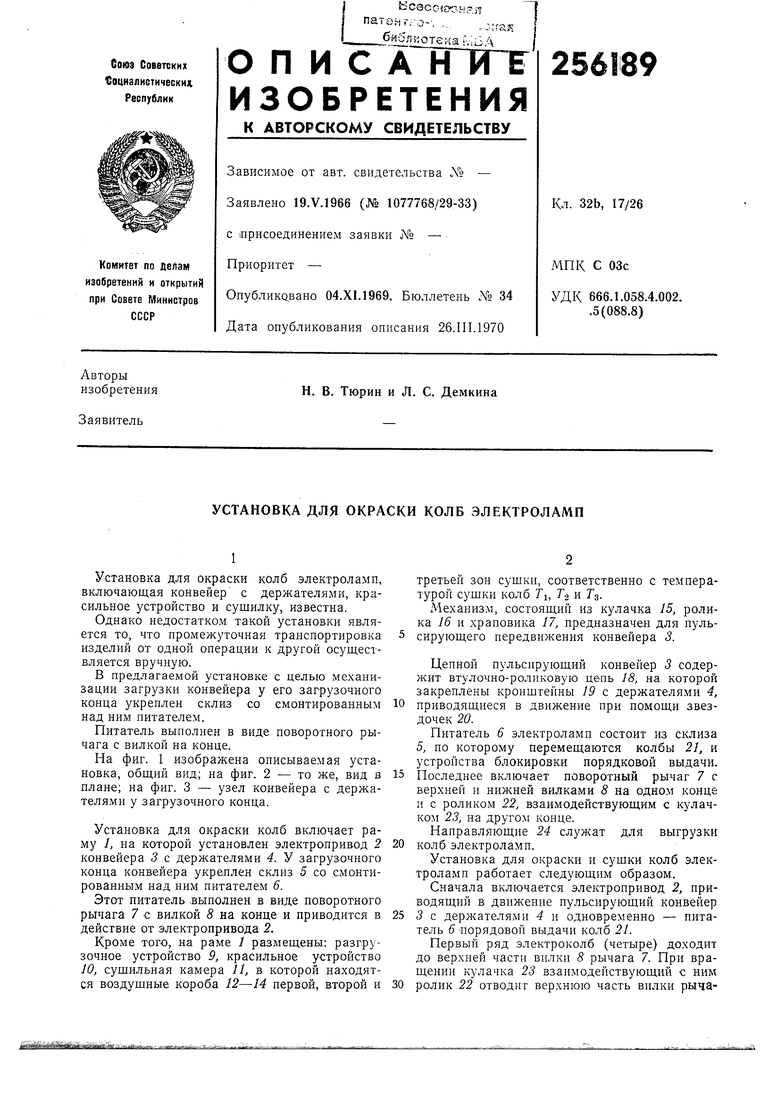

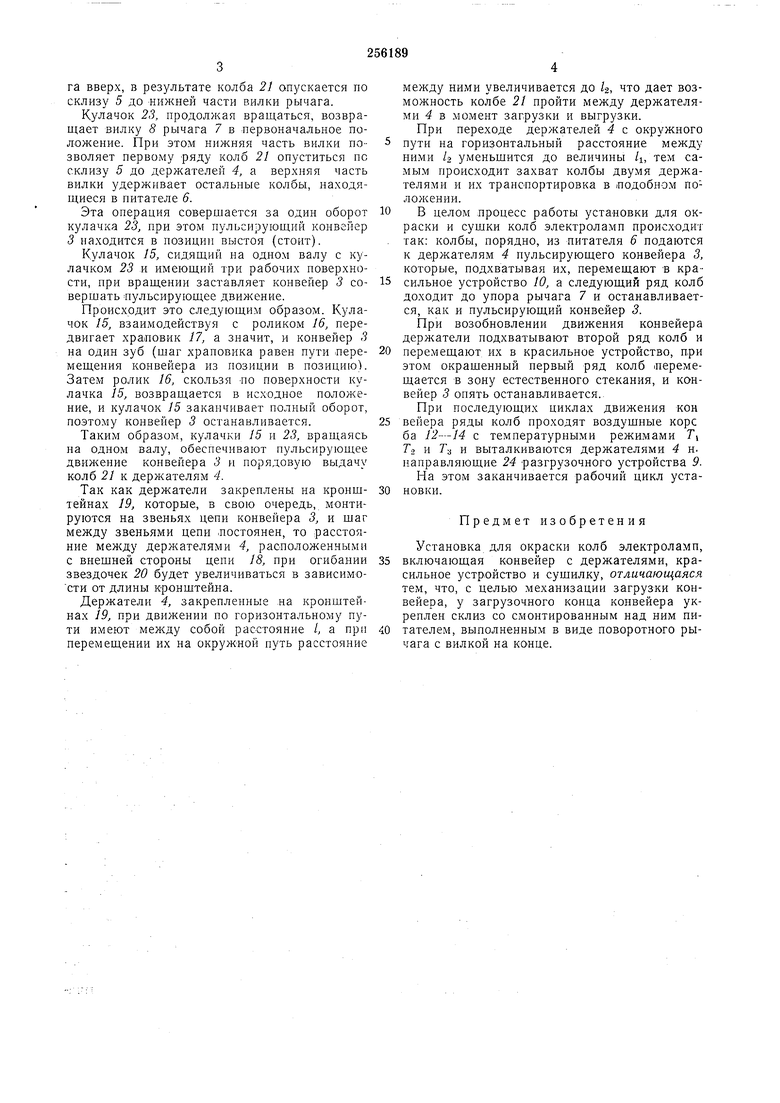

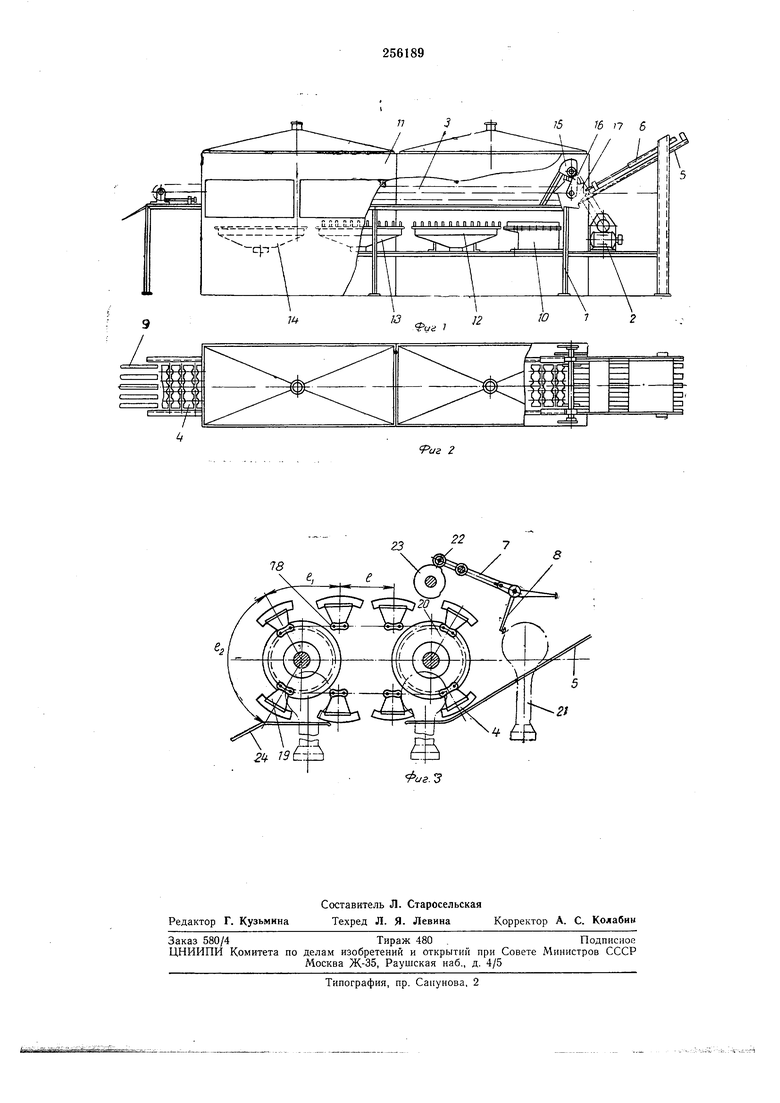

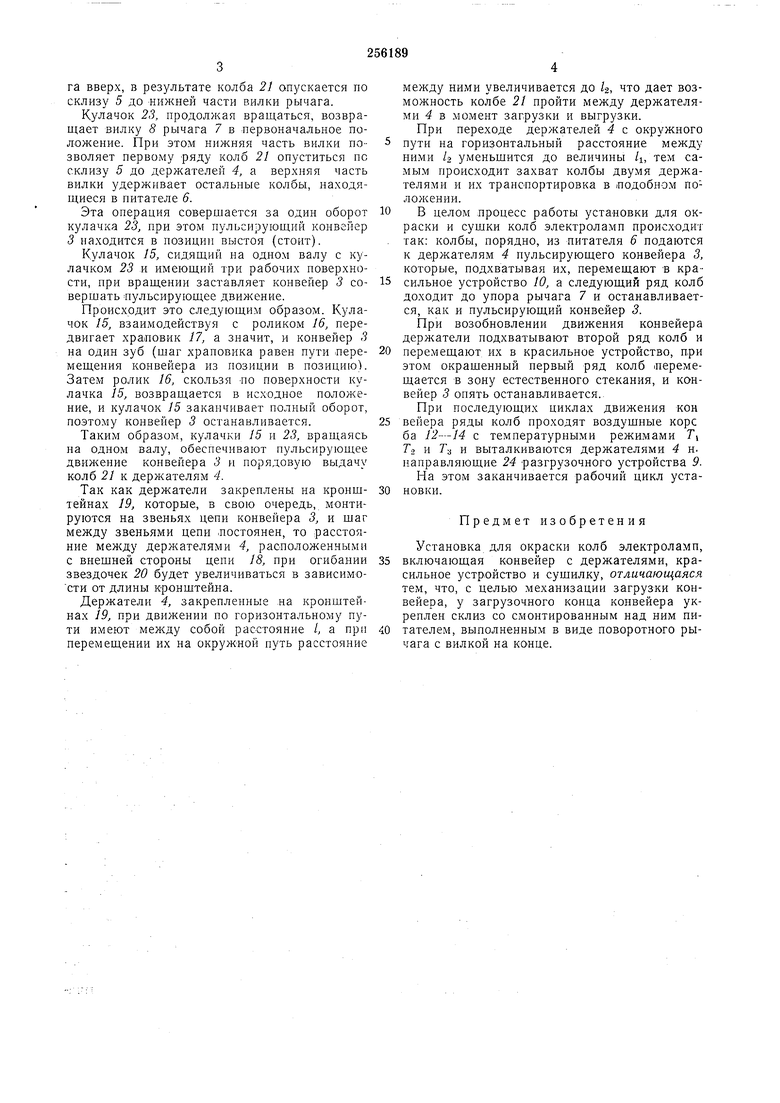

На фиг. 1 изображена описываемая установка, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - узел конвейера с держателями у загрузочного конца.

Установка для окраски колб включает ра.му 1, на которой установлен электропривод 2 конвейера 3 с держателями 4. У загрузочного конца конвейера укреплен склиз 5 со смонтированным над ним питателем 6.

Этот питатель выполнен в виде поворотного рычага 7 с вилкой 8 на конце и приводится в действие от электропривода 2.

Кроме того, на раме 1 размещены: разгрузочное устройство Я красильное устройство JO, сущильная камера 11, в которой находятся воздушные короба 12--14 первой, второй и

третьей зон сушки, соответственно с температурой сушки колб ii, Т-2 и Тз.

Механизм, состоящий из кулачка 15, ролика 16 и храповика 17, предназначен для пульсирующего иередвил ения конвейера 3.

Цепной пульсирующий конвейер 3 содержит втулочно-роликовую цепь 18, на которой закреплены кронштейны 19 с держателями 4, приводящиеся в при помощи звездочек 20.

Питатель 6 электроламп состоит из склиза 5, по которому перемещаются колбы 2, и устройства блокировки порядковой выдачи. Последнее включает поворотный рычаг 7 с верхней и нижней вилками 8 на одном конце и с роликом 22, взаимодействующим с кулачком 23, на другом конце.

Направляющие 24 служат для выгрузки колб электроламп.

Установка для окраски и сушки колб электроламп работает следующим образом.

Сначала включается электропривод 2, приводящий в движение пульсирующий конвейер 3 с дерл ателями 4 и одновременно - питатель 6 порядовой выдачи колб 21.

Первый ряд электроколб (четыре) доходит до верхней части вилки 8 рычага 7. При вращении кулачка 23 взаимодействующий с ним ролик 22 отводит верхнюю часть вилки рычага вверх, в результате колба 21 опускается по склизу 5 до нижней части вилки рычага.

Кулачок 23, продолжая вращаться, возвращает вилку 8 рычага 7 в первоначальное положепие. При этом нижняя часть вилки позволяет первому ряду колб 21 опуститься по склизу 5 до держателей 4, а верхняя часть вилки удерживает остальные колбы, находящиеся в питателе 6.

Эта операция совершается за один оборот кулачка 23, при этом пульсирующий конвейер 3 находится в позиции выстоя (стоит).

Кулачок 5, сидящий на одном валу с кулачком 23 и имеющий три рабочих поверхности, при вращении заставляет конвейер 5 соверщать пульсирующее движение.

Происходит это следующим образом. Кулачок 15, взаИ Модействуя с роликом 16, передвигает храловик 17, а значит, и конвейер 3 на один зуб (щаг храповика равен пути перемещения конвейера из позиции в позицию). Затем ролик 16, скользя -по поверхности кулачка 15, возвращается в исходное положение, и кулачок 15 заканчивает полный оборот, поэтому конвейер 3 останавливается.

Таким образом, кулачки 15 и 23, вращаясь на одном валу, обеспечивают пульсирующее движение конвейера 3 и порядовую выдачу колб 21 к дерл ателям 4.

Так как держатели закреплены на кронщтейнах 19, которые, в свою очередь, монтируются на звеньях цепи конвейера 3, и щаг между звеньями цепи .постоянен, то расстояние держателями 4, расположенными с внещней стороны цепи 18, при огибании звездочек 20 будет увеличиваться в завнсимости от длины кронштейна.

Держатели 4, закрепленные на кронштейнах 19, при движении по горизонтальному пути имеют между собой расстояние I, а прп перемещении их на окружной путь расстояние

между ними увеличивается до /а, что дает возможность колбе 21 пройти между держателями 4 в момент загрузки и выгрузки.

При переходе держателей 4 с окружного пути на горизонтальный расстояние между ними /2 уменьщится до величины /i, тем самым происходит захват колбы двумя держателями и их транспортировка в /подобном положении.

В целом процесс работы установки для окраски и сущки колб электроламп происходит так: колбы, порядно, из питателя 6 подаются к держателям 4 пульсирующего конвейера 3, которые, подхватывая их, перемещают Б красильное устройство 10, а следующий ряд колб доходит до упора рычага 7 и останавливается, как и пульсирующий конвейер 3.

При возобновлении движения конвейера держатели подхватывают второй ряд колб и

перемещают их в красильное устройство, при этом окращенный первый ряд колб перемещается в зону естественного стекания, и конвейер 3 ОПять останавливается.. При последующих циклах движения кон

вейера ряды колб проходят воздущные коре ба 12-14 с температурными режимами TI Г2 и Гз и выталкиваются держателями 4 н. направляющие 24 разгрузочного устройства 9. На этом заканчивается рабочий цикл установки.

Предмет изобретения

Установка для окраски колб электроламп, включающая конвейер с держателями, краснльное устройство и сущилку, отличающаяся те.м, что, с целью механизации загрузки конвейера, у загрузочного конца конвейера укреплен склиз со смонтированным над ним питателем, выполненным в виде поворотного рычага с вилкой на конце. 15 16 7 б

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ДРОТОМ ПАТРОНОВ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ | 1970 |

|

SU269440A1 |

| Автоматическая линия для нанесения покрытия на отдельные участки мелких изделий | 1981 |

|

SU956041A1 |

| Устройство для подкрутки мотков пряжи | 1976 |

|

SU612975A1 |

| Устройство для транспортирования и подключения электроэлементов к измерительной аппаратуре | 1973 |

|

SU498230A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| КОКОНОМОТАЛЬНЫЙ АВТОМАТ | 1953 |

|

SU99397A1 |

| Устройство для цоколевания коммутаторных ламп | 1977 |

|

SU736217A1 |

| Привод конвейера для работы по методу непрерывного потока | 1949 |

|

SU87550A1 |

| МАШИНА ДЛЯ ПОКРЫТИЯ ГОЛОВОК СЫРА ПАРАФИНОМ | 1968 |

|

SU206942A1 |

| ВАКУУМНЫЙ ПИТАТЕЛЬ | 1972 |

|

SU327135A1 |

21+ 75

Фиг.З

Даты

1969-01-01—Публикация