Предложенное изобретение может быть использовано в деревообрабатывающей иромышлениости для изготовления втулок и вкладышей подшипников скольжения.

Известна автоматическая линия для изготовления втулок и вкладышей подшипников скольжения, состояш.ая из следующих элементов, установлен 1ых в порядке технологической последовательности: загрузочного механизма, четырехстороннего строгального агрегата, агрегата распиливания иод углом, устройства для обезжиривания, выполненного в виде иескоструйиой камеры, камеры предварительной сушки, клеенамазочного устройства, сборочного устройства, приспособления для склеивания втулок, пульта управления, мехаиизма подачи втулок на расточный агрегат, установки для изготовления втулок с пластмассовой оболочкой и расположенных между ними транспортных устройств, а также силовых приводов. Однако такая линия ке обеспечивает начальной обработки брусковых материалов, не позволяет применять для изготовления опор скольл ения и зачищения скосов в пескоструйной камере, а также не осуществляет быстрого склеивания втулок.

Отличительная особенность предлагаемой автоматической линии заключается в том, что между строгальным станком к агрегатом распиливания установлен торцовочный станок.

снаоженный электрическим и гидравлическим приводами, а присиособление для склеивания втулок снабжено высокочастотным нагревательным устройством.

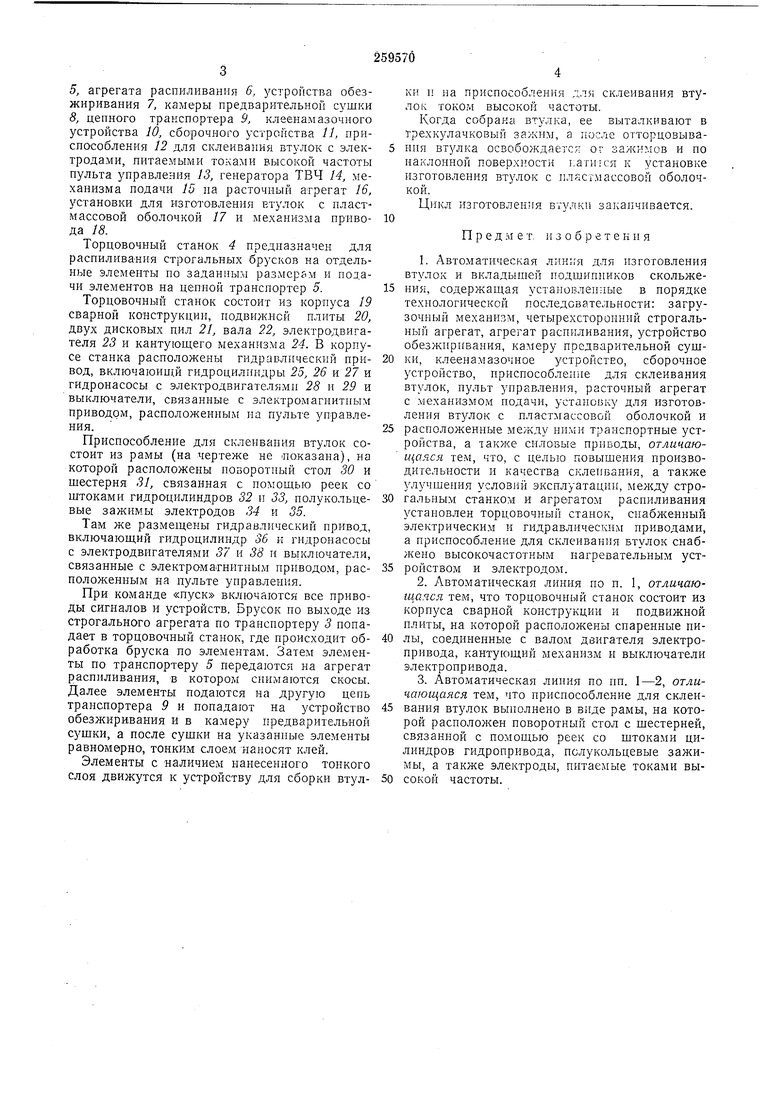

Торцовочный станок имеет гидравлический привод и состоит из корпуса сварной конструкции и подвижной плиты, на которой раснолол сены спаренные пилы, соединенные с валом двигателя электропривода, кантующего механизма и выключателей электромагнитного привода.

Кроме того, ирисиособление для склеивания втулок выполнено в виде рамы, на которой расноложены поворотный стол с шестерней, связанной с помощью реек со щтоками

гидроцилиндров, и полукольцевые зажимы, а

электроды, питаемые токами высокой

частоты.

Такое вынолнение автоматической повышает прот1зводительнос1Ь и качество клеевого шва, а также улучшает условия эксплуатации.

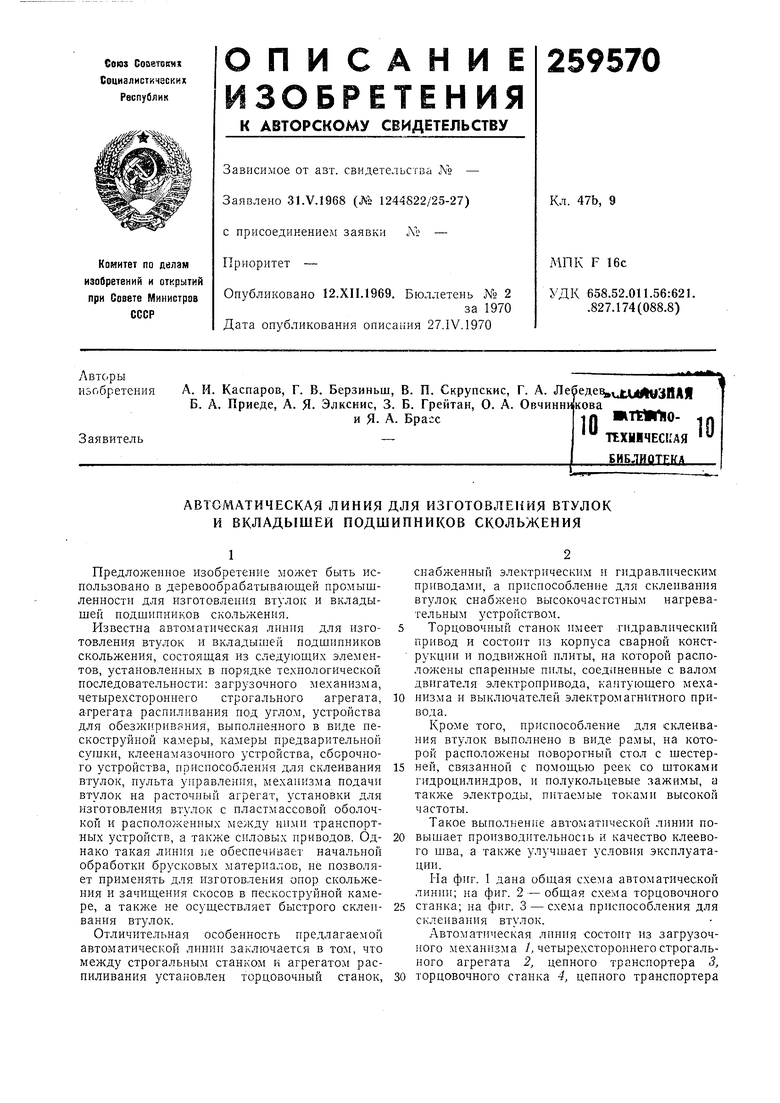

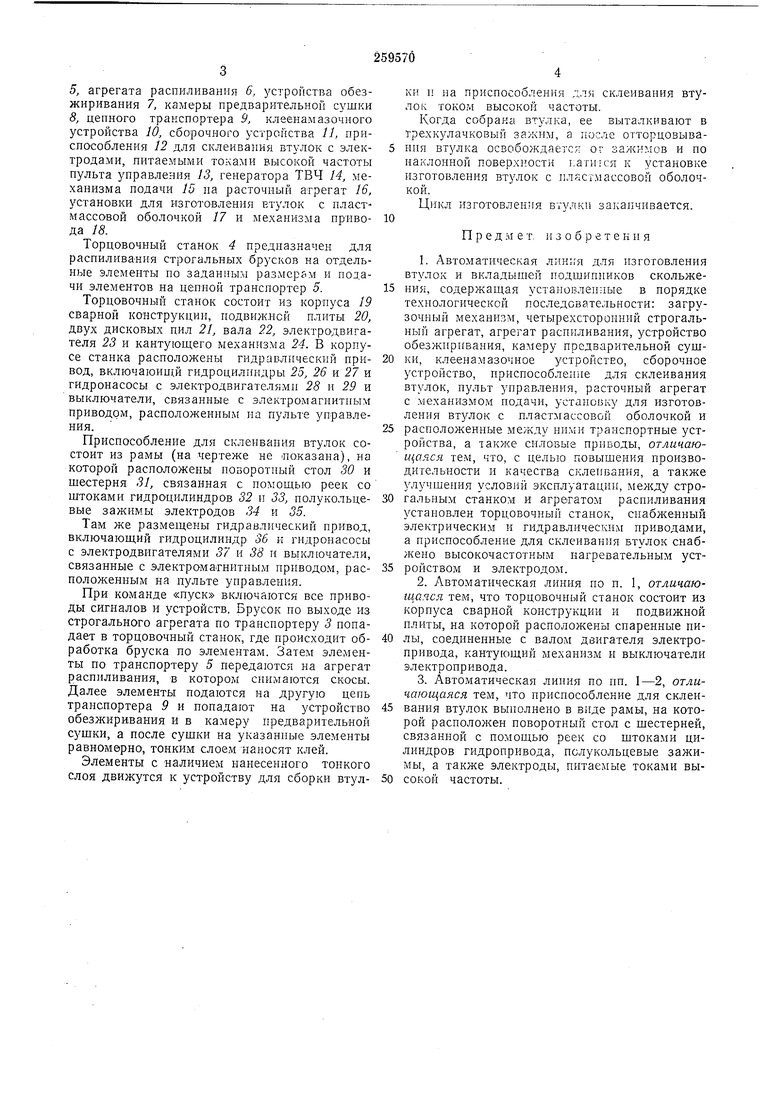

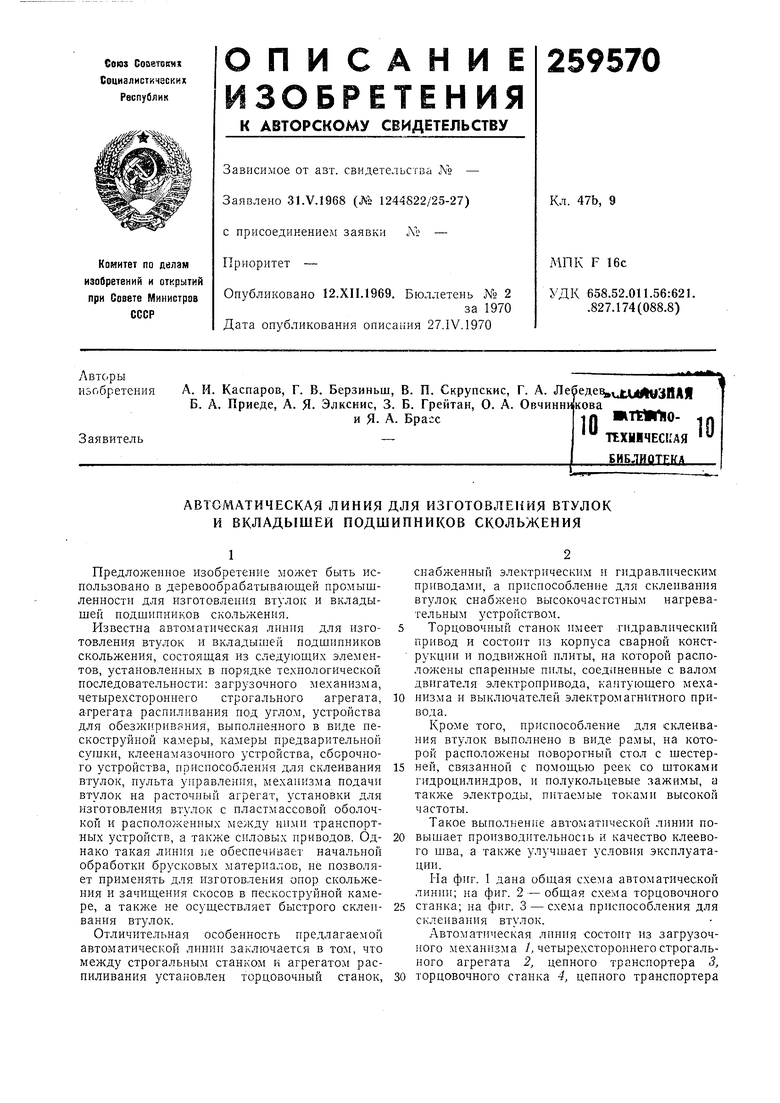

На фиг. 1 дана обшая схема автоматической линии; на фиг. 2 - обшая схема торцовочного

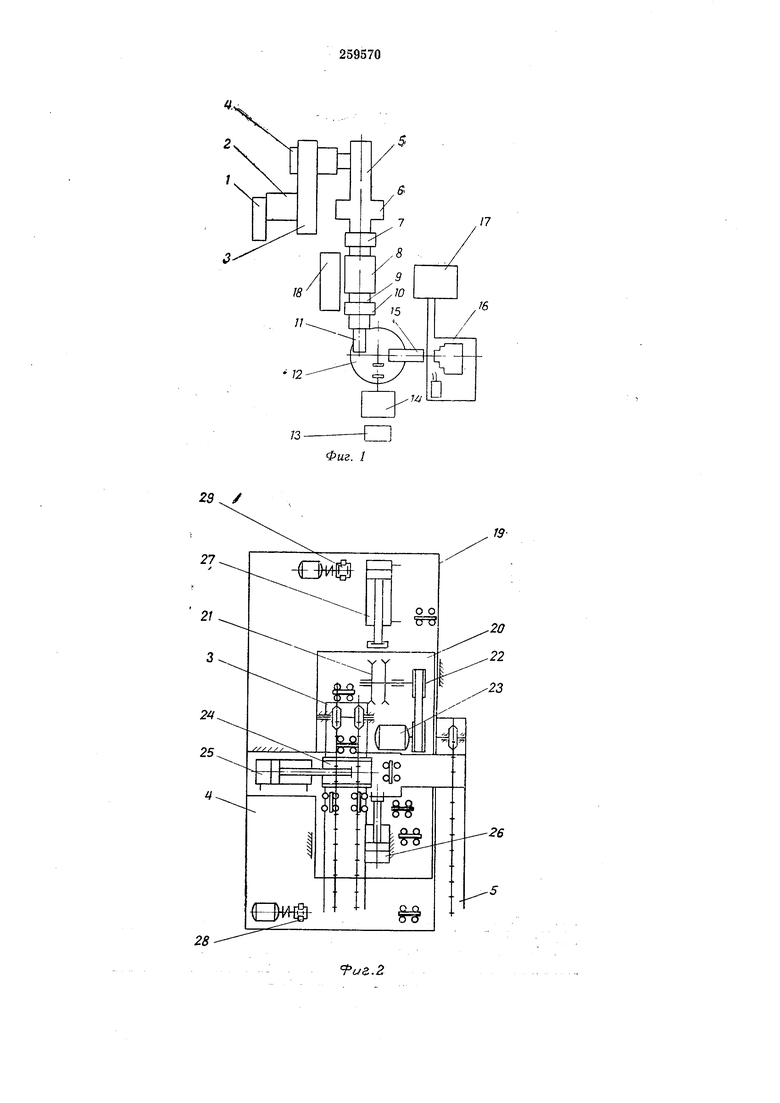

станка; на фиг. 3 - схема приспособления для склеивания втулок.

Автоматическая линия состоит из загрузочного механизма /, четырехстороннего строгального агрегата 2, ценного транспортера 3,

5, агрегата распиливания 6, устройства обезжиривания 7, камеры иредварительной сушки 8, цепного транспортера 9, клеенамазочного устройства 10, сборочного устройства 11, приспособления 12 для склеивания втулок с электродами, питаемыми токами высокой частоты пульта управления 13, генератора ТВЧ 14, механизма подачи 15 на расточный агрегат 16, установки для изготовления втулок с пласт массовой оболочкой 17 и механизма привода 18.

Торцовочный станок 4 предназначен для распиливания строгальных брусков на отдельные элементы по заданным размср&м и подачи элементов на цепной транспортер 5.

Торцовочный станок состоит из корнуса 19 сварной конструкции, подвижной плиты 20, двух дисковых пил 21, вала 22, электродвигателя 23 и кантующего механизма 24. В корпусе станка расноложены гидравлический привод, включаюищй гидроцилнндры 25, 26 и 27 i гидронасосы с электродвигателями 28 и 29 и выключатели, связанные с электромагнитным приводом, расположеиным на пульте управления.

Приспособление для склеивания втулок состоит из рамы (на чертеже не Показана), на которой расположены поворотный стол 30 и шестерня 31, связанная с номощью реек со штоками гидроцилиндров 32 и 33, полукольцевые зажимы электродов 34 и 35.

Там же размещены гидравлический привод, включающий гидроцилиндр 36 и гидронасосы с электродвигателями 37 и 38 и выключатели, связанные с электроматнитным приводом, расположенным на пульте управления.

При команде «пуск включаются все приводы сигналов и устройств. Брусок по выходе из строгального агрегата ио транспортеру 3 попадает в торцовочный станок, где происходит обработка бруска но элементам. Затем элементы по транспортеру 5 передаются на агрегат распиливания, в котором снимаются скосы. Далее элементы подаются на другую цепь транспортера 9 и попадают на устройство обезжиривания и в камеру предварительной сушки, а после сушки на указанные элементы равномерно, тонким слоем наносят клей.

Элементы с наличием нанесенного тонкого слоя движутся к устройству для сборки втулки и на приспособления лля склеивания втулок током высокой частоты.

Когда собрана втулка, ее выталкивают в трехкулачковый зажим, а после отторцовывання втулка освобождается о г зажимов и но наклонной поверхности катится к установке изготовления втулок с пластмассовой оболочкой.

Цикл изготовления втулки закапчивается.

Пред м е т. изобретения

1.Автоматическая линия для изготовления втулок и вкладышей подшипников скольжеПИЯ, содержащая установленные в порядке технологической последовательности: загрузочный механизм, четырехсторонний строгальный агрегат, агрегат распиливания, устройство обезжнриваиия, камеру предварительной сушки, клеенамазопное устройство, сборочное устройство, ириспособленпе для склеивания втулок, пульт управления, расточный агрегат с механизмом подачи, установку для изготовления втулок с пластмассовой оболочкой и

расположенные между ними транспортные устройства, а также силовые прпводы, отличающаяся тем, что, с целью повышения производительности и качества склеивания, а также улучшения условий эксплуатации, между строгальным станком и агрегатом расииливания устаиовлен торцовочный станок, снабл енный электрическим и гидравлическим приводами, а приспособление для склеивання втулок снабжено высокочастотным нагревательным устройством и электродом.

2.Автоматическая линия по п. 1, отличающаяся те.м, что торцовочный станок состоит из корпуса сварной конструкции и подвижной плиты, на которой расположены спаренные нилы, соединенные с валом двигателя электропривода, кантующий механизм и выключатели электропривода.

3.Автоматическая линия по пп. 1-2, отличающаяся тем, что приспособление для склеивания втулок выиолнено в виде рамы, на которой расположен поворотный стол с шестерней, связанной с помощью реек со штоками цилиндров гидропривода, полукольцевые зажимы, а также электроды, питаемые токами высокой частоты.

73

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СТОЛЯРНЫХ ЩИТОВ | 1973 |

|

SU393088A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ БРУСА | 1995 |

|

RU2103162C1 |

| Линия для изготовления древесного слоистого материала (и ее варианты) | 1982 |

|

SU1021608A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПИЛОМАТЕРИАЛОВ | 1971 |

|

SU298513A1 |

| СТАНОК ДЛЯ ЗАРЕЗАНИЯ ШИПОВ НА ОБОИХ КОНЦАХ СКЛЕИВАЕМЫХ ИЗДЕЛИЙ | 1972 |

|

SU355780A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ ПОПЕРЕК ВОЛОКОН В ДВУХ И БОЛЕЕ ПЛОСКОСТЯХ РАЗЛИЧНЫХ ФОРМ ПОПЕРЕЧНЫХ СЕЧЕНИЙ | 2012 |

|

RU2516781C1 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Торцовочный станок | 1975 |

|

SU642156A1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ АГРЕГАТ ДЛЯ ПРОДОЛЬНОГО ПИЛЕНИЯ БРЕВЕН | 2001 |

|

RU2184648C1 |

/

э о

19О О

20 22

23

J

-26

«22

..

.4 . ,. . .

j г

.J

Даты

1970-01-01—Публикация