Известен способ получения формальдегида путем обезвоживания полиоксиметилена при нагревании в жидком теплоносителе до 50- 60°С в -вакууме и термического разложения без доступа воздуха в среде теплоносителя.

Предложен способ получения формальдегида, заключающийся .в том, что полиоксиметилен нагревают в закрытой системе при температуре 80-165°С, сушат и термически разлагают известным способом.

Процесс лучше вести в среде растворителя, в присутствии катализатора - органических или неорганических кислот или оснований.

Предлагаемый способ отличается от известного тем, что полиоксиметилен предварительно нагревают в закрытой системе при температуре 80-165°С.

В процессе нагревания исходный низкомолекулярный полиоксиметилен модифицируется и его молекулярный вес, а также термостабильность увеличиваются.

В отличие от известного по предложенному способу не наблюдается отхода при нагревании при 80-165°С в закрытой системе, и при последующем процессе сушки практ1ически нет потерь, поскольку термостабильность полиоксиметилена увеличена. Выход и чистота конечного формальдегида выше 99%.

Использование катализатора не являет.ся необходимым, хотя он и дает некоторое сокращение времени сушки - оно может быть сокращено с увеличением температуры сушки и сушка может быть завершена за очень короткий срок, например порядка нескольких минут, использованием скоростной сушилки и пр., и обезвоживание быть вполне удовлетворительным.

Пример 1. 860/0-.НЫЙ параформальдегид высушивают при пониженном давлении в течение 12 час в сушилке при температуре, равной 40°С. Полученный 96,90/о-ный сухой параформальдегид содержит 0,100/0 абсорбиро:ванной воды, 2,79о/о, связанной воды при общем содержании воды 2,79%.

100 г этого параформальдегид а и 200 г безводного толуола помещают в автоклав, предварительно продутый азотом. Автоклав нагревают снаружи при .перемеш1ивании содержимого прИ температуре 120°С в течение 4 час. В конце этого периода автоклав охлаждают до комнатной температуры, открывают и выгружают содержимое, которое фильтруют и

сушат при пониженном давлении в течение 12 час при температуре 40°С, в результате получают 96 г продукта белого цвета.

содержит 0,070/0 абсорбированной воды и 0,310/0 Связанной воды при общем содержании воды 0,38о/о; т. пл. 165-175°С, иричем наблюдалось повышение температуры плавления по сравнению с температурой плавления сырого продукта, равной 135-1-56°С. Содержание водорастворимых веществ при комнатной температуре 2%.

90 г продукта разлагают термически при температуре 160°С и полученный мономерный формальдегид в месте с азотом абсорбируют в 600 мл безводного толуола при температуре -25°С и пропускании их через нагретую трубку.

К полученному раствору добавляют 0,2 г фенИЛйзонитрила, « формальдегид полимеризуют при температуре в течение 3 час при перемешивании. После окончания реакции полимеризации к реакционной смеси добавляют 600 мл метанола и всю смесь фильтруют и сушат, в результате получают 65 г чистого полиоксиметилена |белото цвета.

Вязкость 0,5о/о-ного раствора этого продукта в парахлорфеноле равна 2,71. Истинная вязкость продукта после ацетилирования укСусным ангидридом в Пиридине равна 2,65, а термическая стабильность 0,19 в 1 мин.

Продукт прессуют при температуре 190°С с целью получения пленки, обладающей сопротивлением перегибу более 100.

Пример 2. 100 г 95 /о-ного параформаль дегида помещают в лабораторный вращающийся автоклав, содержащий шарики из нержавеющей стали диаметром 20 мм. Параформальдегид нагревают при температуре 130°С в течение 4 час. После охлаждения до комнатной температуры содержимое автоклава сушат в вакууме при температуре 40°С в течение 3 час и получают 95 г продукта белого цвета со степенью чистоты 99,52о/о, общим содержанием воды 0,45о/о и метапола 0,03%.

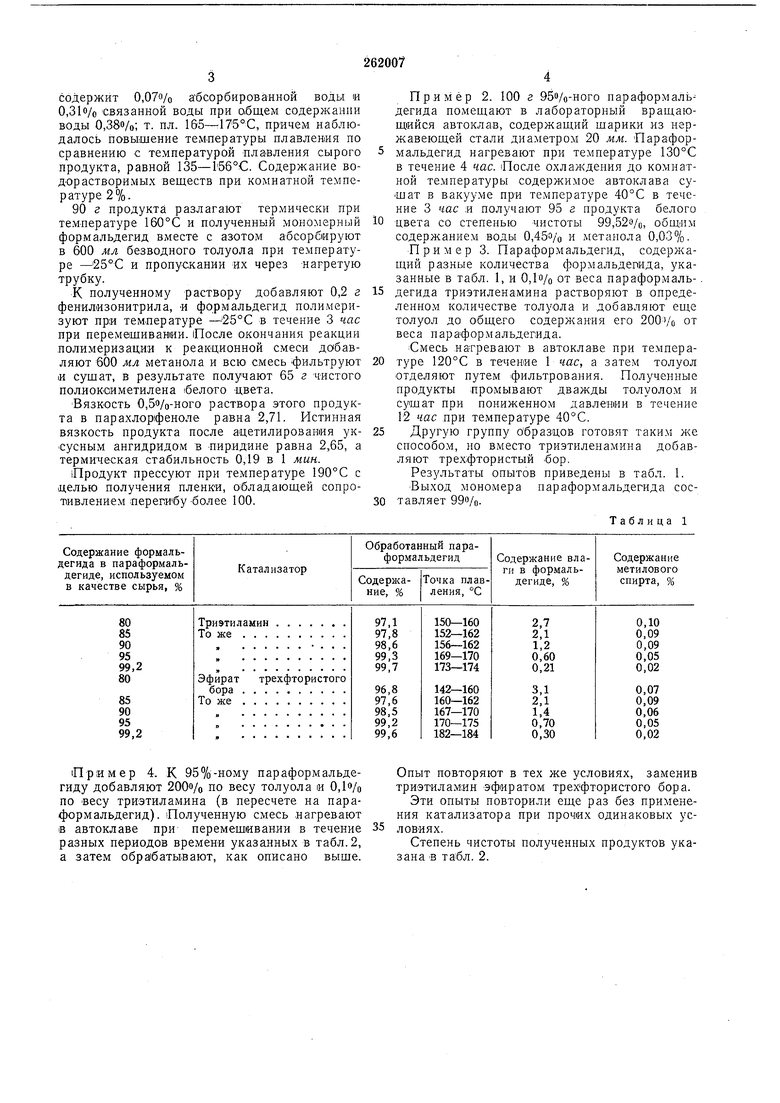

Пример 3. Параформальдегид, содержащий разные количества формальдегида, указанные в табл. 1, и 0,1о/о от веса параформаль- . дегида триэтиленамина растворяют в определенном количестве толуола и добавляют еще толуол до общего содержания его от веса параформальдегида.

Смесь нагревают в автоклаве при температуре 120°С в течение час, а затем толуол отделяют путем фильтрования. Полученные продукты промывают дважды толуолом и сушат при пониженном давлении в течение 12 час при температуре 40°С.

Другую группу образцов готовят таким же способом, но вместо триэтиленамина добавляют трехфтористый бор.

Результаты опытов приведены в табл. 1.

Выход мономера параформальдегида составляет 990/0.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПАРАФОРМАЛЬДЕГИДА | 1965 |

|

SU168669A1 |

| ПОЛИТРИЭФИР ФЕНОЛА И БОРНОЙ КИСЛОТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318005C1 |

| Способ получения -дизамещенных гидразидов | 1976 |

|

SU609462A3 |

| Способ получения высокомолекулярных сополимеров формальдегида | 1974 |

|

SU536197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ТЕРМОСТАБИЛЬНЫХ ПОЛИОКСИМЕТИЛЕНОВ | 1973 |

|

SU365894A1 |

| Способ получения парфюмерной добавки-смеси монооксипроизводных терпенов | 1977 |

|

SU671718A3 |

| Способ регенерации катализатора для изомеризации парафиновых углеводородов | 1981 |

|

SU1011239A1 |

| Смазочная композиция | 1976 |

|

SU617018A3 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 2-(ФТОРМЕТОКСИ)-1,1,1,3,3,3-ГЕКСАФТОРИЗОПРОПАНА (СЕВОФЛУРАНА) | 2007 |

|

RU2368597C2 |

| Способ получения полиацеталей | 1984 |

|

SU1188182A1 |

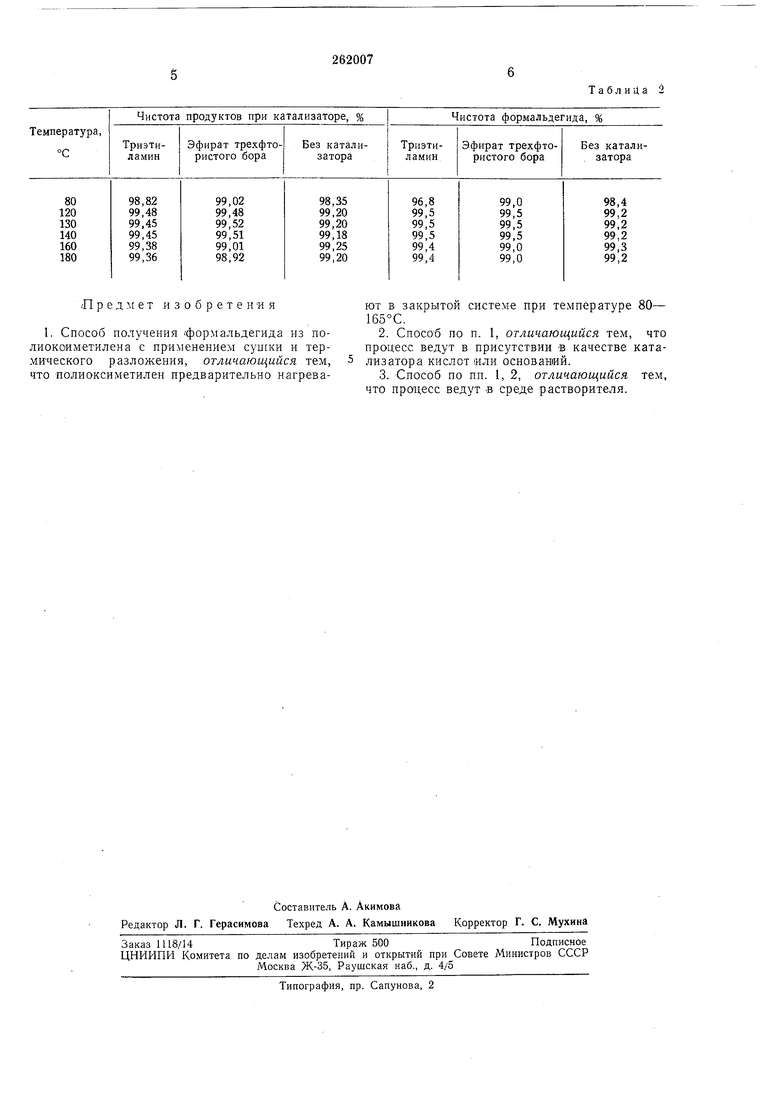

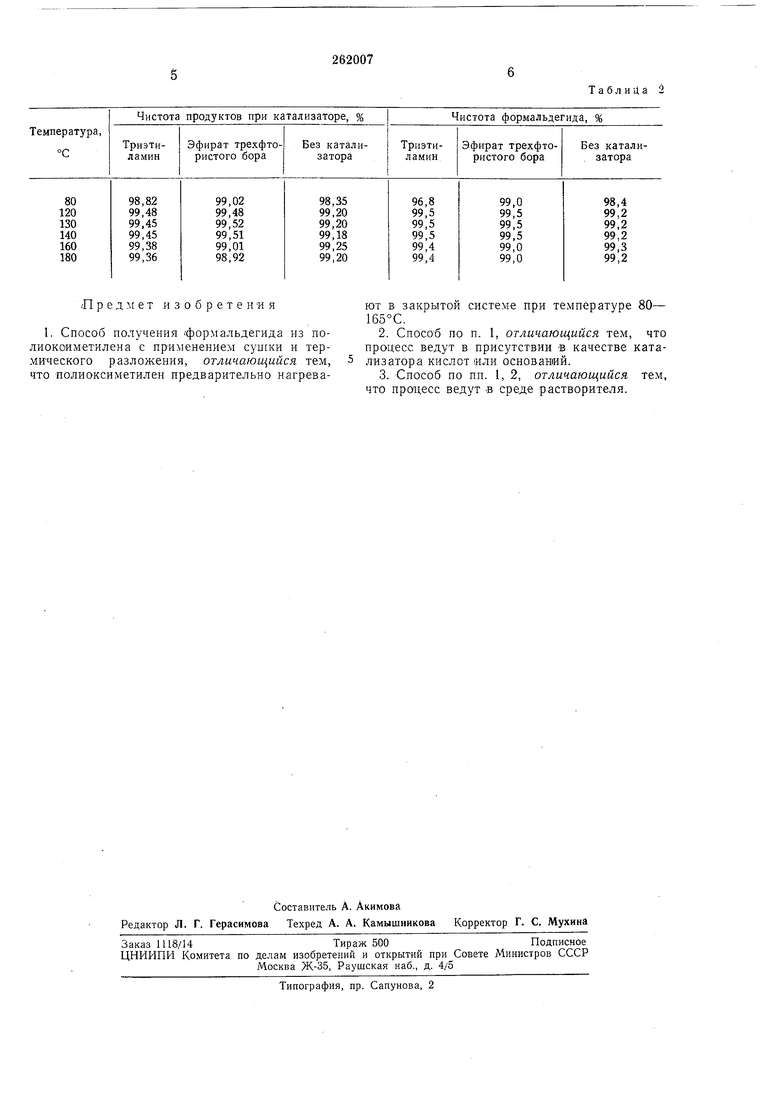

Пример 4. К 95%-ному параформальдегиду добавляют 200о/о по весу толуола и 0, по весу триэтиламина (в пересчете на параформальдегид). Полученную смесь нагревают в автоклаве при перемешивании в течение разных периодов времени указанных в табл.2, а затем обрабатывают, как описано выше.

Опыт повторяют в тех же условиях, заменив триэтиламин эфир атом трехфтористого бора.

Эти опыты повторили еще раз без применения катализатора при прочих одинаковых условиях.

Степень чистоты полученных продуктов указана В табл. 2.

/Предмет изобретения

ют в закрытой системе при температуре 80- 165°С.

Авторы

Даты

1970-01-01—Публикация