Изобретение относится к нефтехимическому синтезу, а именно к способам регенерации катализаторов для жидкофазной изомеризации парафиновых углеводородов, содержащих фтористый водород и пятифтористую сурьму.

Известен способ регенерации катализатора для изомеризации углеводородов путем контактирования отработанного катализатора с водородом в присутствии катализатора, представляющего металл VI И - группы периодической системы, нанесенный на инерт ный носитель .

Недостатками способа являются невозможность полной регенерации дезактивированного сверхкислотного катализатора, длительность регенерации и использование для регенерации дорогостоящего благородного металла.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ регенерации катализатора для изомеризации парафиновых углеводородов, включающий обработ.ку отработанного катализатора водой, очистку гидролизата от примесей, выпаривание гидролизата и сушку остатка с последующим его фторированием при повышенной температуре и получением пятифтористой сурьмы. При этом, очистку гидролизата от примесей осуществляют экстракцией бензолом и гидролизат обрабатывают соляной кислотой в течение нескольких часов при и фторирование ведут при повышении температуры от 5 -до 225°С с последующей выдержкой в Течение 4 ч 2 3.

Недостатками этого способа являются сложность осуществления процесса, необходимость использования экстрагента бензола и соляной кислоты, что приводит к появлению большого количества отходов. Кроме того, пятифтористая сурьма таким способом полностью не регенеруется и активнойть катализатора, на основе пятифтористой сурьмы и фтористого водорода значительно уступает активности свежеприготовленного катализатора, т.е. степень регенерации отработанного катализатора невелика. А именно, при использовании регенерированного катализатора в процессе изомеризации 90 мае. % Н-гексана и 10 мае. % циклогексана при давлении водорода 0,5 МПа и 50°С получают только 32,48 мас.% 2,2-диметилбутана, тогда как на свежем катализаторе 41,6 мае. %, т.е. степень регенерации составляет 0,78.

Цель изобретения - упрощение способа и увеличение степени регенерации . .

Указанная цель достигается тем, что в способе регенерации катализатора для изомеризации парафиновых

углеводородов, включающий термическое разложение отработанного катализатора при 240-320°С, обработку образовавшегося твердого продукта водой, очистку гидролизата от примесей фильтрованием, выпаривание

гидролизата и сушку остатка с последующим его фторированием при 330ЗбО°С с получением пятифтористой сурьмы, отработанный катализатор

0 перед обработкой водой подвергают термическому ра&ложению при 240320°С, подают образовавшийся при термическом разложении твердый продукт на обработку водой, осущег ствляют очистку гидролизата от примесей фильтрованием и проводят фторирования при ЗЗО-ЗбО с.

Использование предлагаемого способа дает возможность реализовать следующее преимущество.

0 Способ регенерации значительно упрощается за счет исключения экстракции бензолом и соляной кислоты и возможности использования фтористого водорода за счет выделения его

5 из газовой фазы при термическом . разложении отработанного катализатора.

Степень регенерации отработанного катализатора увеличиваете. Так,

0 при использовании регенерированного катализатора в процессе изомеризации Н-гексана в смеси с 10 мае. % циклот ксана при аналогичных -с прототипом условиях испытания выход 2,25 ,-диметилбутана увеличивается до 38,61-39,87 мае. %, т.е. степень регенерации катализатора составляет

0,93-0,96.

I. .

Регенерацию осуществляют еледу0 ющим образом.

Отработанный катализатор, например катализатор состава: 41,5% SbFj, 41,5% HF, 17,0% углеводороды, помещают в металлический реактор автоклавного типа и подвергают .термичее кому разложению при 240-320°С в течение 0,5-3 ч. При этом образуются газообразные и твердые продукты: .фтористый водород, легкие углеводороды,

0 трехфториетая сурьма и коке. Газообразные продукты из реактора разложения путем стравливания давления до атмосферного переводят в ректификационную колонну, имеющую 25 теоретических тарелок, в которой выделяют пропан-фтористый водород, после раеелоения поеледнего выделяется фториетый водород, используемый вновь в качестве компонента катализатора. Твердые -продукты разложения катализатора, оставшиеся в реакторе.

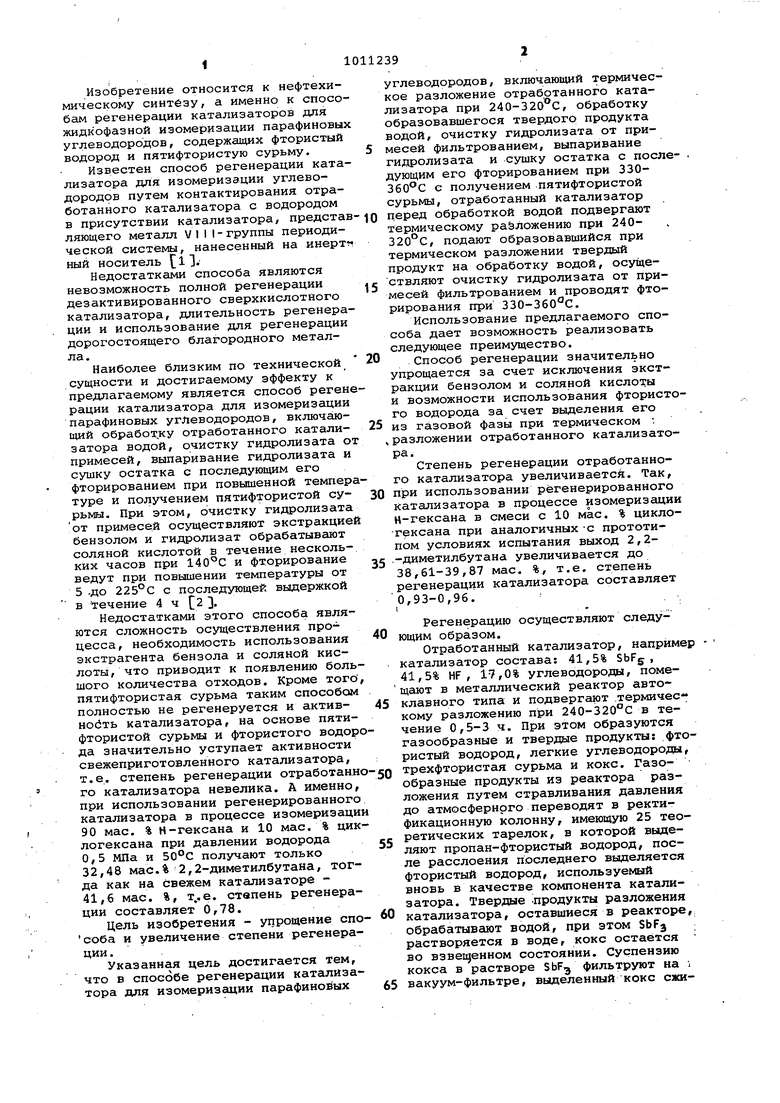

обрабатывают водой, при этом SbFj растворяется в воде, коке оетаётея во B3BeiijeHHOM состоянии. Суспензию кокса в растворе SbF фильтруют на 65 вакуум-фильтре, вьшеленный коке ежигают и SbF.j из раствора выделяют в выпарном аппарате под вакуумом . 0,605-0,095 МПа. Остаточное содержа ние воды не должно превышать более О,,02 мае. %. Воду, выделенную в выпарном аппарате, повторно используют на стадии обработки твердого продукта термического разложения. SbFj из выпарного аппарата переводят в реактор, изготовленный из алюминиевого сплава АД-1, нагревают до ЗЗО-ЗбО С при этом SbF испаряется и в парообразном состоянии взаимодействует с газообразным фтором, с образованием SbFj, Реакционную смесь при входе с верха реактора охлаждают в холодиль нике, SbFg конденсируют и собирают в сборнике, откуда подают в реактор для изомеризации в качестве компонента катализатора. Пример 1.В реактор, объемом 0,33 л, помещают 220 г катализа тора HF - SbFj (110 г SbFg и 110 г HF ), затем создаиот давление водороца 0,5 МПа и непрерывно подают при интенсивном перемешивании сырье (90 И-гексана + 10% циклогексана) со скоростью 180 мл/ч, при 50°С. Сырье подают непрерывно в течение 50 ч. В результате взаимодействия образуетс дезактивированный сверхкислотный катализатор. RSbF в количестве 265 ДЗЬ - 40,1 мае. %, F - 32,27 мае. % углеводороды - 27,63 мае, %). Затем в автоклав, объемом 100 мл, помещаю 145,0 г дезактивированного еверхкие лотного катализатора. Автоклав снаб жен электропечью, позволяющей дозировать его до . Автоклав выдерживают в течение 1,0 ч при . В результате терм ческого разложения получают смесь продуктов, состав которых представ: лен в табл. 1. Таблица

мае. %

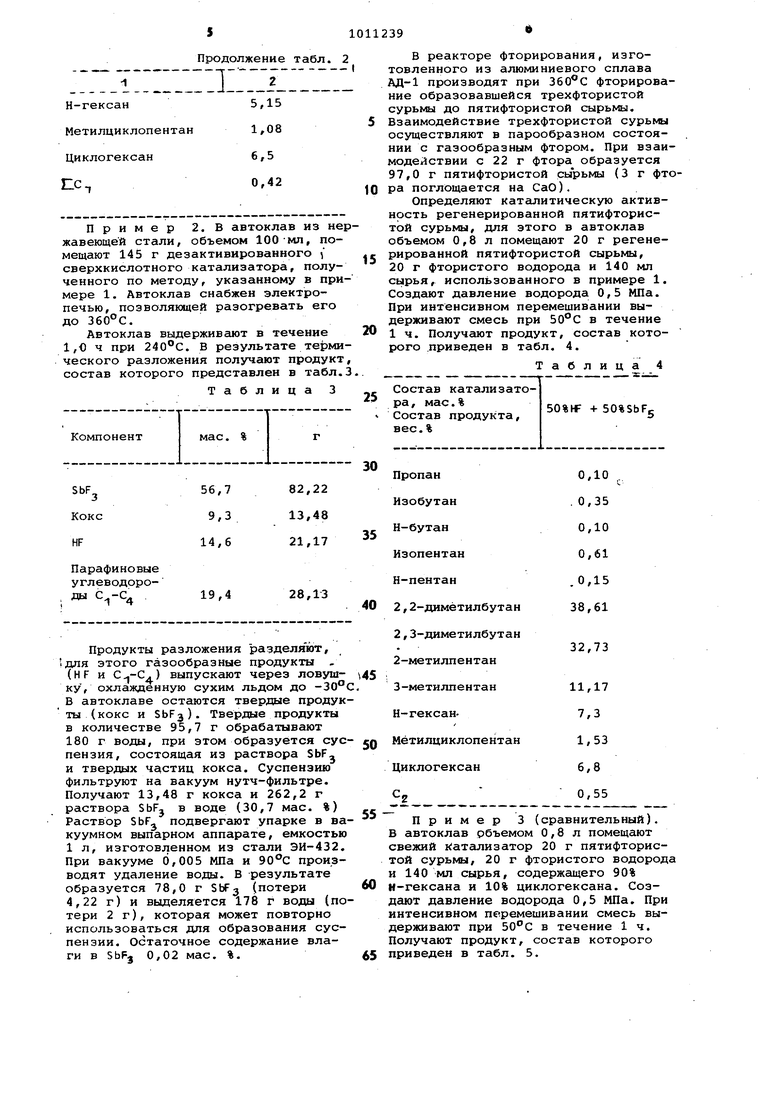

Компонент Парафиновые i углеводоро27,13 ды Образукмдиеся продукты разделяют, для этого газорбразные продукты (фт ристый водород и С ,.) пропускают через ловушку; охлажденную еухим льдом до . В автоклаве остаются твердые продукты (коке и трехфтористая сурьма). Твердые продукты разложения дезактивированного еверхкислотного катализатора (трехфтористая сурьма и коке) в количестве 95,69 г, обрабатывают 180 г воды, при этом образуется еуепёнзия, которую подвергают фильтрации на вакуумном нутч-фильтре. При этом получают 12 г кокеа и 263 г раствора трехфтористой сурьмы .в воде. Раствор трехфториетой еурьмы (31,6 мае.%) помещают в г акуумный аппарат .емкоетью 1,0 л, изгЪтовленный из стали ЭИ-432. При вакууме 0,095 МПа и производят удаление воды. В результате образуетея 78,1 г трехфтористой еурьмы (4,98 г трехфтрриетой еырьмы составляют потери ) и выделяется 178 г воды. Остаточное содержание влаги в трехфтористой еурьме 0,02 мае. %. 78,1 г SbFj помещают в реактор фторирования. SbFg нагревают до . При достижении этой температуры в реактор подают газообразный фтор, который взаимодействует с парами SbFj , образуя, пятифтористую сурьму. При подаче газообразного фтора в количестве 22 г образуется 92 г SbFg., а 3 г фтора поглощаютея на СаО (СаО + F2 Са Fo + 1/2 Og) В автоклав объемом О,8 л помещают 20 г регенерированной SbFg , 20 г HF и сырья (90 мае. % и-гекеана и 10мае. % циклогексана). Создают давление водорода 0,5 МПа. При интенсивном перемешивании выдерживают смесь при 50°С в течение 1 ч. Получают продукт, состав которого приведен в табл. 2. Таблица Пропан0,1 Изобутан0,31 Н-бутан0,08 Изопентан0,56 Н-пентан0,1 2,2-диметилбутан39,87 2,3-диметилбутан) (33,18 2-метилпентан J 3-метилпентан12-65 Продолжение табл. Пример 2.В автоклав из не жавеющей стали, объемом 100-мл, помещают 145 г дезактивированного { сверхкислотного катализатора, полученного по методу, указанному в при мере 1, Автоклав снабжен электропечью, позволяющей разогревать его до 360°С. Автоклав выдерживают в течение 1,0 ч при 240°С. В результате терми ческого разложения получают продукт состав которого представлен в табл Таблица 3 Парафиновые углеводорода s-c Продукты разложения разделяют, для этого газообразные продукты . (HF и ,) выпускают через ловушку, охлажденную сухим льдом до -30° В автоклаве остаются твердые продук ты (кокс и SbFj ). Твердые продукты в количестве 95,7 г обрабатывают 180 г воды, при этом образуется сус пензия, состоящая из раствора SbFи твердых частиц кокса. Суспензию фильтруют на вакуум нутч-фильтре. Получают 13,48 г кокса и 262,2 г раствора SbFj в воде (30,7 мае. %) Раствор SbF, подвергают упарке в ва куумном выпарном аппарате, емкостью 1 л, изготовленном из стали ЭИ-432. При вакууме 6,005 МПа и 90°С производят удаление воды. В результате образуется 78,0 г SbF (потери 4,22 г) и выделяется 178 г воды (по тери 2 г), которая может повторно использоваться для образования суспензии. Остаточное содержание влаги в SbFj 0,02 мае. %. В реакторе фторирования, изготовленного из алюминиевого сплава АД-1 производят при фторирование образовавшейся трехфтористой сурьмы до пятифтористой сырьмы. Взаимодействие трехфтористой сурьмы осуществляют в парообразном состоянии с газообразным фтором. При взаимодействии с 22 г фтора образуется 97,0 г пятифтористой сырьмы (3 г фтора поглощается на СаО). Определяют каталитическую активность регенерированной пятифтористой сурьмы, для этого в автоклав объемом 0,8 л помещают 20 г регенерированной пятифтористой сырьмы, 20 г фтористого водорода и 140 мл сырья, использованного в примере 1. Создают давление водорода 0,5 МПа. При интенсивном перемешивании выдерживают смесь при 50С в течение 1ч. Получгиот продукт, состав которого приведен в табл. 4. блица - - г Состав катализатора , мае.% 50%HF + 50%SbF5 Состав продукта, вес.% Пропан Изобутан Н-бутан Изопентан Н-пентан 2,2-димётилбутан 2,3-диметилбутан 2-метилпентан 3-метилпентан Н-гексанМёхилциклопентанЦиклогексан Пример 3 (сравнительный). В автоклав объемом 0,8 л помещают свежий Катализатор 20 г пятифтористой сурьмы, 20 г фтористого водорода и 140 мл сырья, содержащего 90% н-гексана и 10% циклогексана. Создают давление водорода 0,5 МПа. При интенсивном перемешивании смесь выдерживают при в течение 1 ч. Получают продукт, состав которого приведен в табл. 5.

Таблица

Состав катализато50%HF + 50%SbF.: ра, члас.%

Продолжитель ность конЬерсии сырья

Состав продукта, вес.%

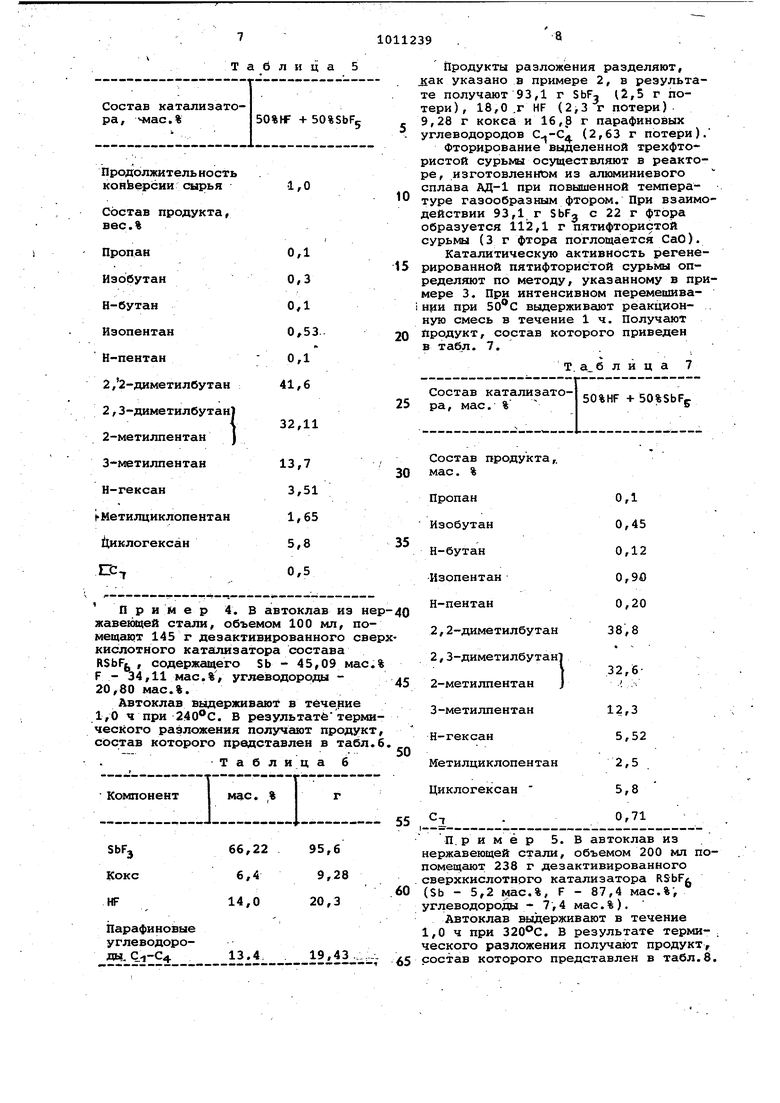

Продукты разложения разделяют, лак указано в примере 2, в результате получают 93,1 г SbF (2,5 г потери), 18,0 .г HF (2,3 г потери) 9,28 г кокса и 16,8 г парафиновых углеводородов (2,63 г потери).

Фторирование выделенной трехфтористой сурьмы осуществляют в реакторе, изготовленном из алюминиевого сплава АД-1 при повышенной температуре газообразным фтором. При взаимодействии 93,1 г SbFj с 22 г фтора образуется 112,1 г пятифтористой сурьмы (3 г фтора поглощается СаО).

Каталитическую активность регенерированной пятифтористой сурьмы определяют по методу, указанному в примере 3. При интенсивном перемешиваi НИИ при выдерживают реакционную смесь в течение 1 ч. Получают Продукт, состав которого приведен в табл. 7.

Т. а б л и ц а 7 Состав катализато50%HF + 50%SbFp

ра, мае. %

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для изомеризацииАлКАНОВ и циКлОАлКАНОВ | 1977 |

|

SU810254A1 |

| Способ получения производных фторметилхинолина | 1983 |

|

SU1299507A3 |

| Способ получения полимера винилацетилена | 1982 |

|

SU1085985A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU383246A1 |

| СПОСОБ ПЕРИОДИЧЕСКОЙ РЕГЕНЕРАЦИИ ВОДОРОДОМ ДЕЗАКТИВИРОВАННОГО ТВЕРДОГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ | 1994 |

|

RU2128549C1 |

| Способ получения ксилола | 1974 |

|

SU497760A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПЕНТАФТОРИДА НИОБИЯ ИЛИ ТАНТАЛА | 1991 |

|

RU2089505C1 |

| СПОСОБ УДАЛЕНИЯ 1,1,2-ТРИФТОР-1,2-ДИХЛОРЭТАНА ИЗ СМЕСИ С 1,1,1-ТРИФТОР-2,2-ДИХЛОРЭТАНОМ | 1992 |

|

RU2089534C1 |

| Способ получения дихлор-дифторметана | 1936 |

|

SU51583A1 |

| Катализатор для изомеризации алифатических углеводородов | 1976 |

|

SU589705A1 |

СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, включаниций обработку отработанного катализатора водой, очистку гидролизата от примесей, выпаривание гидролизата и оушку остатка с последующим его фторированием при повышенной температуре с получением пятифториетой сурьмы, отличающийся тем, что, с целью упрощения способа и увеличения степени регенерации, отработанный катализатор перед обработкой водой подвергают термическому разложению при 240-320°С, образовавшийся твердый продуктподают на обработку водой, и очистку гидролизата осуществляют фильтрованием, а фторирование ведут при 330-360°С.

20,80 мас.%. Автоклав выдерживают в течение 1,0 ч при . В результатетерм ческого разложения получают продук состав которого представлен в табл Таблица 6 .S-5ZS4 -„1 :;z2j..;.i-V 60 Состав продукта,, мае. % Пропан0,1 Изобутан0,45 Н-бутан0,12 Изопентан0,90 Н-пентанО,20 2,2-диметилбутан38,8 2,3-димети лбутан 32,6 2-метилпентан J . : 3-метилпентан12,3 Н-гексан5,52 Метилциклопентан 2,5 Циклогексан 5,8 С-, .0,71 П. р и м ё р 5. В автоклав из нержавеющей стали, объемом 200 мл попомещают 238 г дезактивированного сверхкислотного катализатора RSbFt (Sb - 5,2 мас.%, F - 87,4 мас.%, углеводороды - 7,4 мас.%). Автоклав выдерживают в течение 1,0ч при . В результате терми- . ческого разложения получают продукт, ро которого представлен в табл.8.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №4098833, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4069268, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1983-04-15—Публикация

1981-06-02—Подача