Изобретение относится к области термообработки.

Известен полуавтомат для закалки изделий, содержащий нагревательное и охлаждающее устройства, перемещение изделия через кото|рые осуществляется .конвейерюм.

Предложемпый полуавтомат отличается от известного тем, что изделия через охлаждающее устройство перемещаются двухцвпным конвейером, ориентировка изделия относительно которого осуществляется са моустанавливающимися направляющими после автоматического сброса «агретого изделия с верхнего конвейера, перемещающего его через индуктор, благодаря .подвеске изделия на конвейере с помощью специального устройства, ,вьшолненного в виде смонтированной :на конвейере .подвески, к нижней 4aci:« которой жестко прикреплена втулка с радиальным пазом, через которую продет шарнир € двумя упорами, взаимодействующими с направляющими. Такое отлич:ие автоматизирует процесс закалки лезвий топоров с охлаждением в масле.

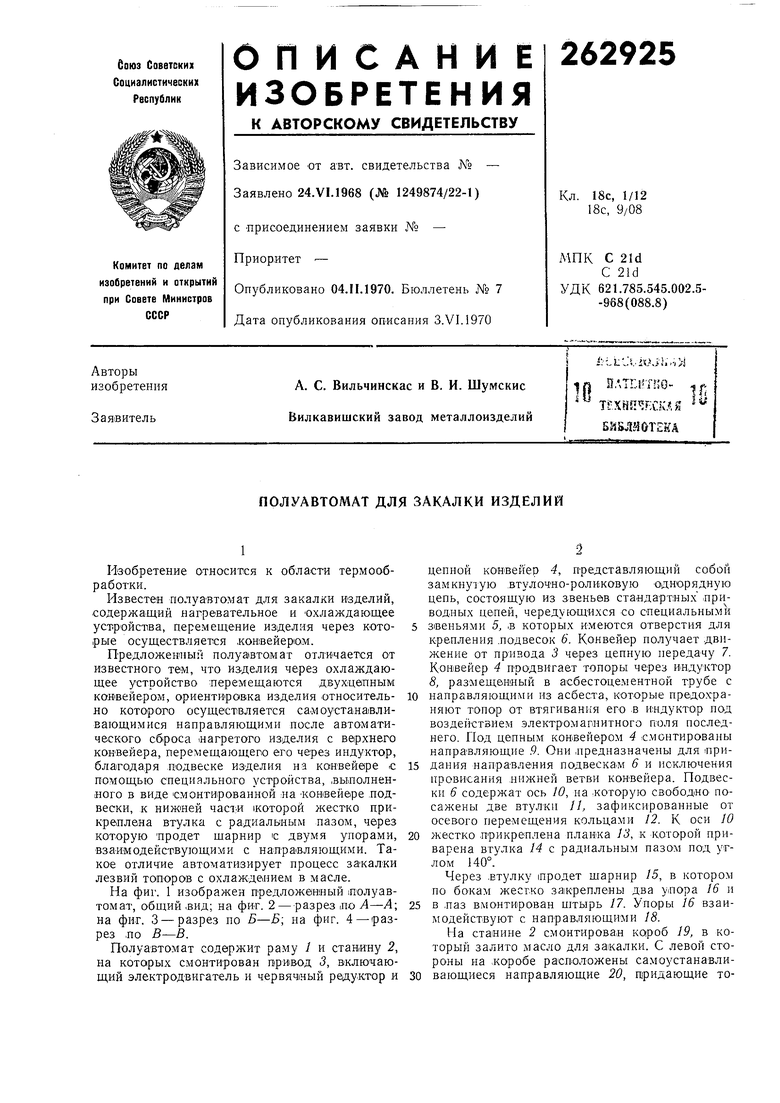

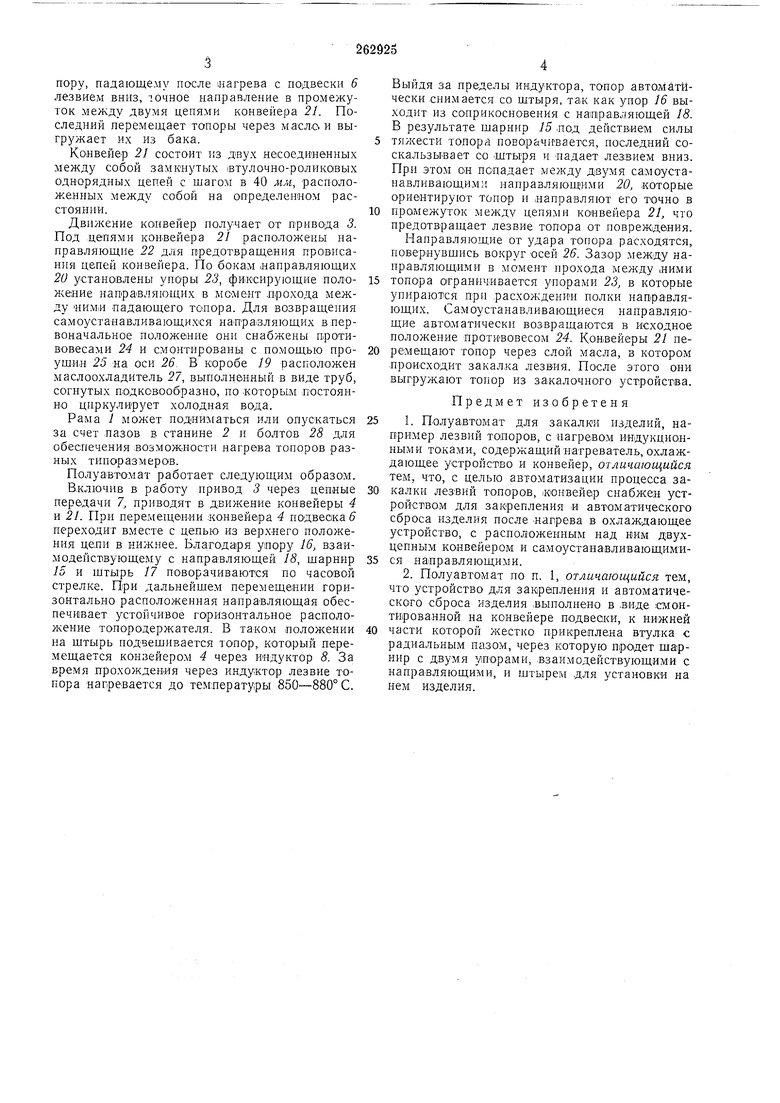

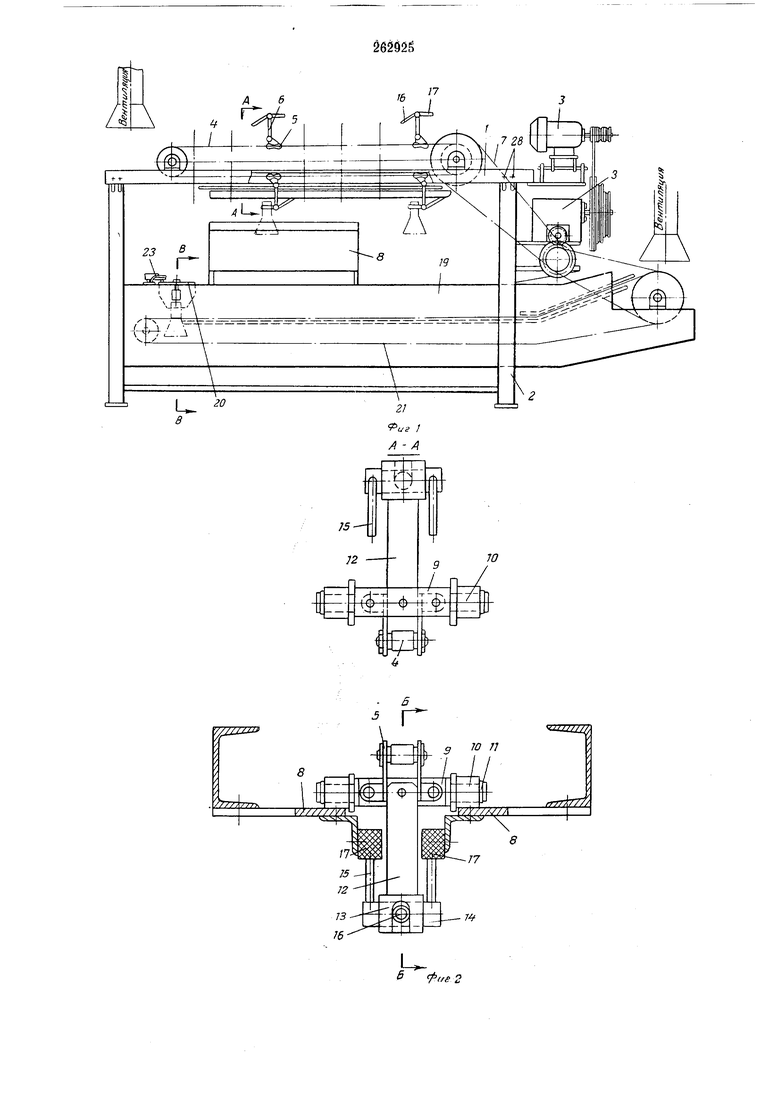

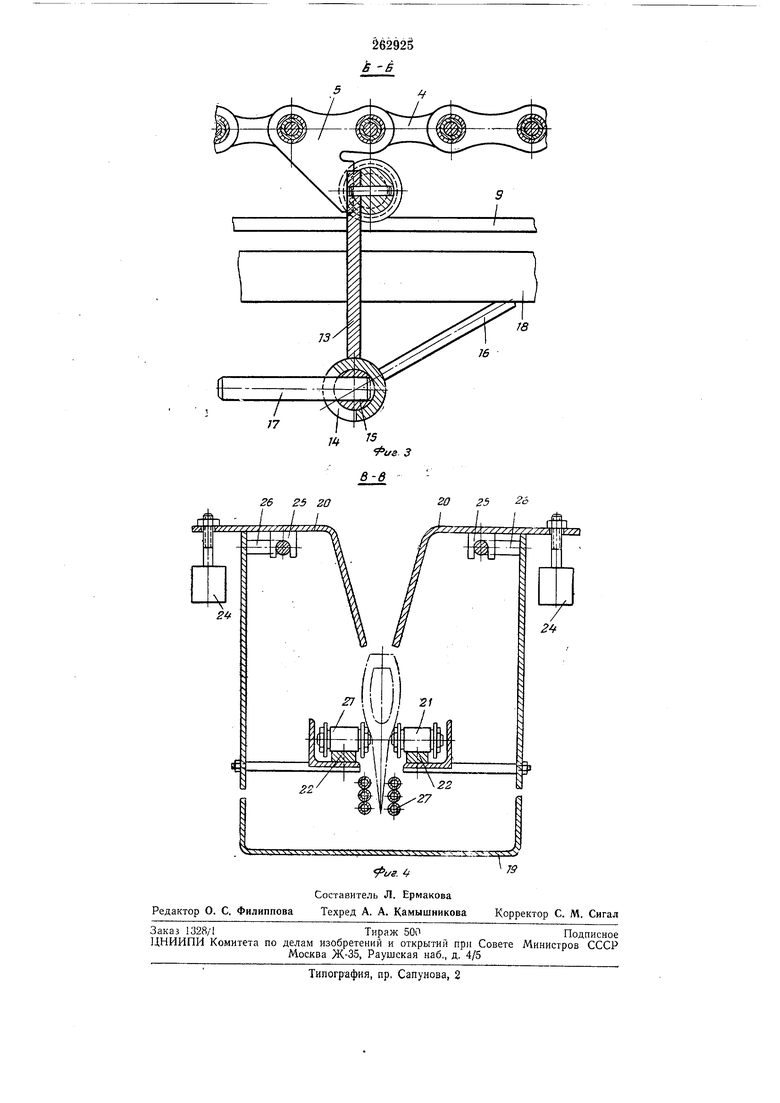

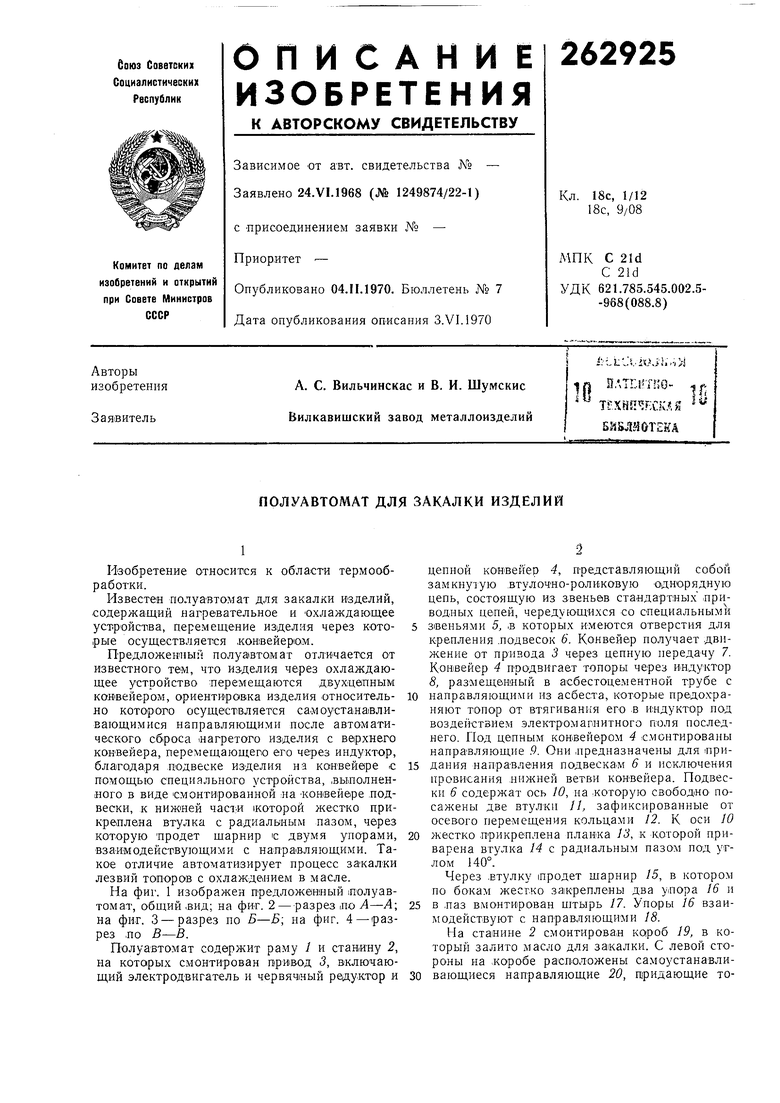

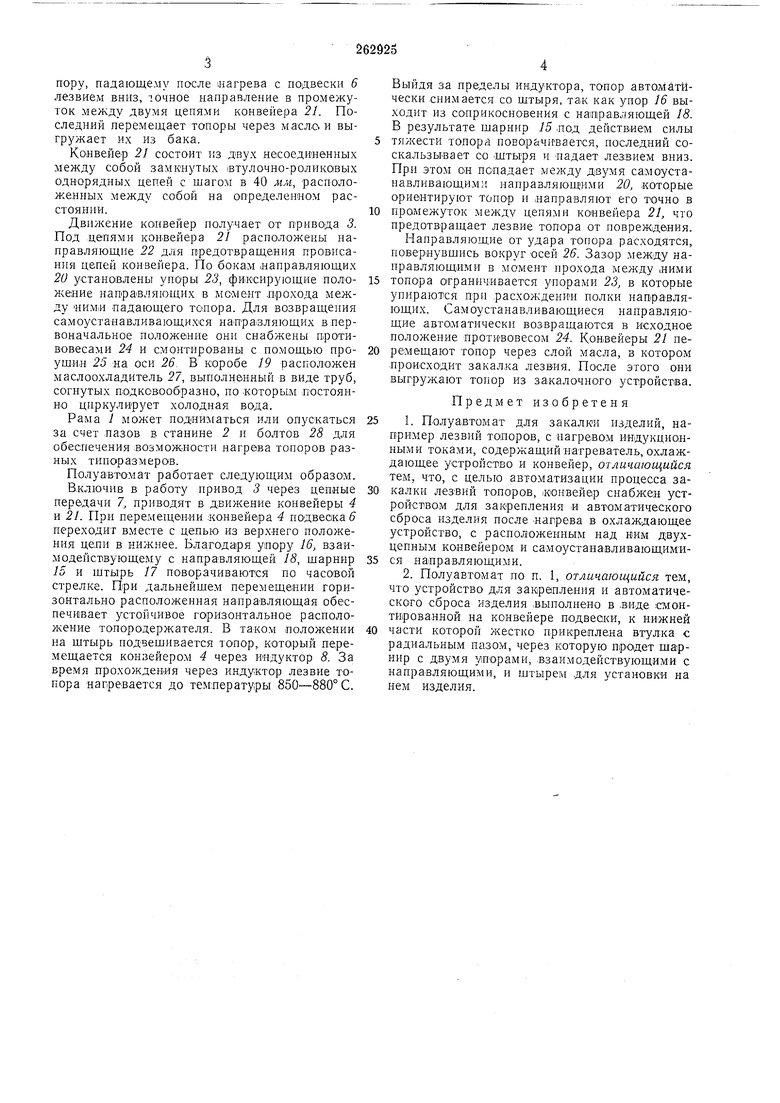

На фиг. 1 изображен предложенный полуавтомат, общий .вид; на фиг. 2 разрез (ПО А-Л; на фиг. 3 - разрез по Б-Б; на фиг. 4-разрез по В-В.

Полуавтомат содержит раму 1 и станину 2, на которых смонтирован привод 3, включающий электродвигатель и червячиый редуктор и

цепной коивейер 4, представляющий собой замкну1ую ,втулочно-роликовую однорядную цепь, состоящую из звеньев стандартных .приводных цепей, чередующихся со специальными звеньями 5, .в которых имеются отверстия для крепления .подвесок 6. Конвейер получает движение от привода 3 через цепную передачу 7. Конвейер 4 продвигает топоры через индуктор 8, размещенный в асбестоцементной трубе с направляющими из асбеста, которые предохраняют топор от втягивания его .в индуктор под воздействием электромагнитного поля последнего. Под цепным конвейером 4 смонтированы направляющие 9. Они предназначены для придания направления подвескам 6 и исключения провисания нижней ветви конвейера. Подвески 6 содержат ось 10, на которую свободно посажены две втулки 11, зафиксированные от осевого перемещения кольцами 12. К оси 10 жестко прикреплена планка 13, к которой приварена втулка 14 с радиальным пазом под углом 140°.

Через .втулку продет шарнир 15, в котором по бокам жесг.ко за1креплены два упора 16 i в паз вмонтирован штырь 17. Упоры 16 взаимодействуют с направляющими 18.

На станине 2 смонтирован короб 19, в который залито масло для закалки. С левой стороны на .коробе расположены самоустанавливающиеся направляющие 20, П ридающие топору, падающему после шагрева с подвески 6 лезвием вниз, ючное паправлепие в промежуток между двумя цепями конвейера 21. Последний перемещает топоры через масло, и выгружает их из бака.

Конвейер 2J состоит из двух несоедииенпых между собой замкнутых 1втулочно-роликовых однорядных цепей с шагом в 40 мм, расположенных между собой на определенном расстоянии.

Движение ко1ивейер получает от привода 3. Под цепями конвейера 21 расположены направляющие 22 для предотвращения провисания цепей коивейера. По бокам направляющих 20 установлены упоры 23, фиажирующие полохсение направляющих в момент .прохода между нимн падающего топора. Для возвращения самоустанавливающихся направляющих в первоначальное положение они снабжены противовесами 24 и смонтированы с помощью проущин 25 на оси 26. В коробе 19 расположен маслоохладитель 27, выполненный в виде труб, согнутых подковообразно, по -которым постоянно циркулирует холодная вода.

Рама может подни:маться или опускаться за счет пазов в станине 2 и болтов 28 для обеспечения .возможности нагрева топоров разных типоразмеров.

Полуавтомат работает следующим образом.

Включив в работу привод 3 через цепные передачи 7, приводят в движение конвейеры 4 и 21. При перемещепии .конвейера 4 подвеска 5 переходит вместе с цепью из верхнего положения цепи в нижнее. Благодаря упору 16, взаимодействующему с направляющей 18, щарнир 15 и щтырь 17 поворачиваются по часовой стрелке. Прн дальнейщем перемещении горизонтально расположенная направляющая обеспечивает устойчивое горизонтальное расположение топородержателя. В таком полол :ении на щтырь поДВещивается топор, который перемещается конзейером 4 через индуктор 8. За время прохождения через индуктор лезвие топора нагревается до температуры 850-880° С.

Выйдя за пределы индуктора, топор автолгатИчески снимается со штыря, та1К как упор 16 выходит из соприкосновения с натравляющей 18. В результате щарнир 15 ,под действием силы тяжести топора поворачмвается, последний соскальзывает со штыря и падает лезвием вниз. При этом о« попадает между двумя самоустанавлпвающими направляющими 20, .которые ориентируют топор и направляют его точно в

промежуток между цепями конвейера 21, что

предотвращает лезвие топора от повреждения.

Направляющие от удара топора расходятся,

повернувшись вокруг осей 26. Зазор между нанравляюЩ|Ими в момент прохода между .ними

топора ограничивается упорами 23, в которые упираются при .расхождении полки направляющих. Самоустанавливающиеся направляющие автоматически возвращаются в исходное положение противовесом 24. Конвейеры 21 неремещают топор через слой ма.сла, в котором происходит закал.ка лезвия. После этого они выгружают топор из закалочного устройства.

.Предмет изобретеня

I. Полуавтомат для закалки изделий, например лезвий топоров, с нагревом индукционными токами, содержащий нагреватель, охлаждающее устройство и конвейер, отличающийся тем, что, с целью автоматизации процесса закалки лезвий топоров, конвейер снабжен устРОЙСТВО.М для закрепления и автоматического сброса изделия после нагрева в охлаждающее устройство, с расположенным над ним двухцепным конвейером и самоустанавливающимися направляющими.

2. Полуавтомат но п. 1, отличающийся тем, что устройство для зак1рвнле.ния и автоматического сброса изделия выполнено в виде смонтированной на конвейере подвески, к нижней

части которой жестко прикреплена втулка с радиальным пазом, через которую продет щарнир с двумя уторами, взаимодействующими с направляющими, и штырем для установки на нем изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для термической обработки изделий | 1980 |

|

SU954444A1 |

| Подающее устройство | 1981 |

|

SU1039828A1 |

| Устройство для транспортирования изделий | 1979 |

|

SU882887A1 |

| Цепной конвейер-накопитель для длинномерных трубчатых изделий | 1987 |

|

SU1491776A1 |

| Устройство для передачи изделий с одного конвейера на другой | 1983 |

|

SU1097543A1 |

| Установка для вырубки деталей из полосовых эластичных заготовок | 1984 |

|

SU1333589A1 |

| Полуавтомат для сборки теплообменных аппаратов | 1985 |

|

SU1286388A1 |

| ПОДВЕСНОЙ ПРОСТРАНСТВЕННЫЙ КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ ИЗДЕЛИЙ | 1966 |

|

SU184722A1 |

| Устройство для передачи изделий с конвейера на конвейер | 1959 |

|

SU125184A1 |

| Устройство для навивки ленты в спираль на ребро | 1986 |

|

SU1433549A1 |

Даты

1970-01-01—Публикация