Известны роторно-литьевые агрегаты для изготовления резиновых изделий, например отжимных валиков стиральных машин, содержащие поворотный ротор с прессточками, включающими силовой цилиндр и опорный силовой элемент, взаимодействующий с частями прессточки и формы в процессе литья под давлением и вулканизации изделий. В таких агрегатах процессы литья под давлением и вулканизации изделий осуществляются с помощью нескольких силовых цилиндров и фиксаторов, что усложняет конструкцию агрегатов.

Предлагаемый агрегат отличается от известных тем, что опорный силовой элемент выполней в виде башмака, располагаемого между силовым цилиндром и нижней траверсой прессточки, и выдвигаемого на направляющих (Посредством поводка, взаимодействующего с неподвижными копирами, закрепленными на станине агрегата. Такое выполнение опорного силового элемента упрощает конструкцию агрегата.

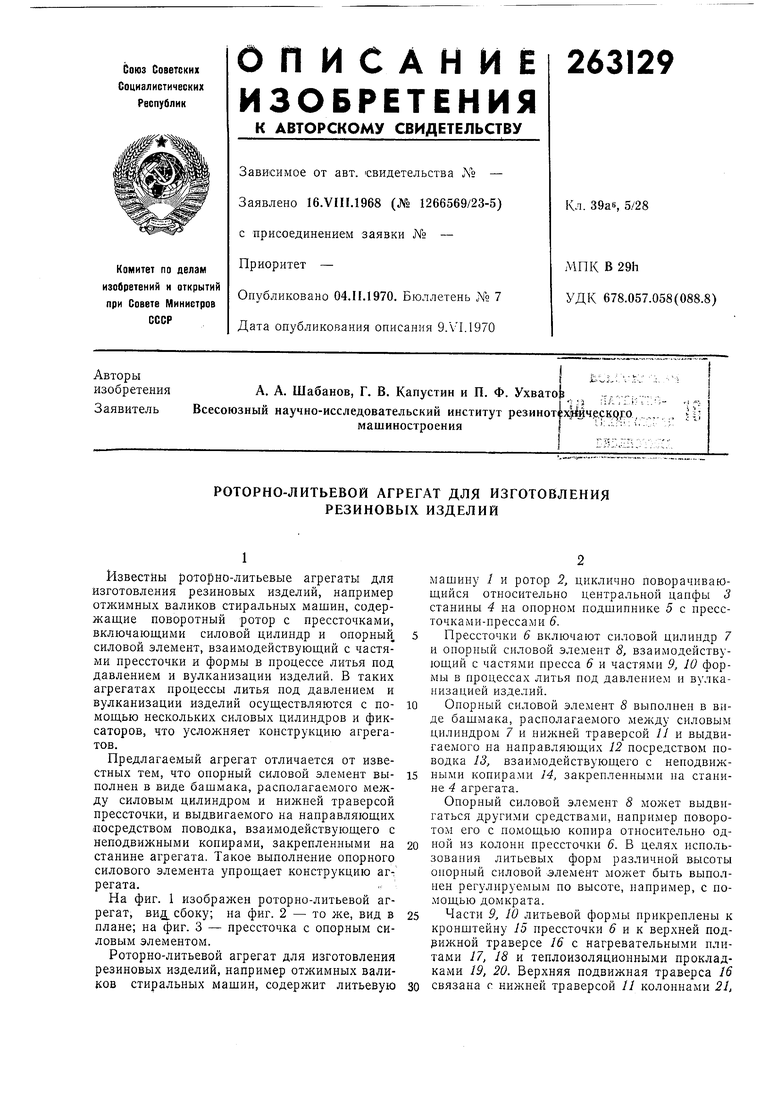

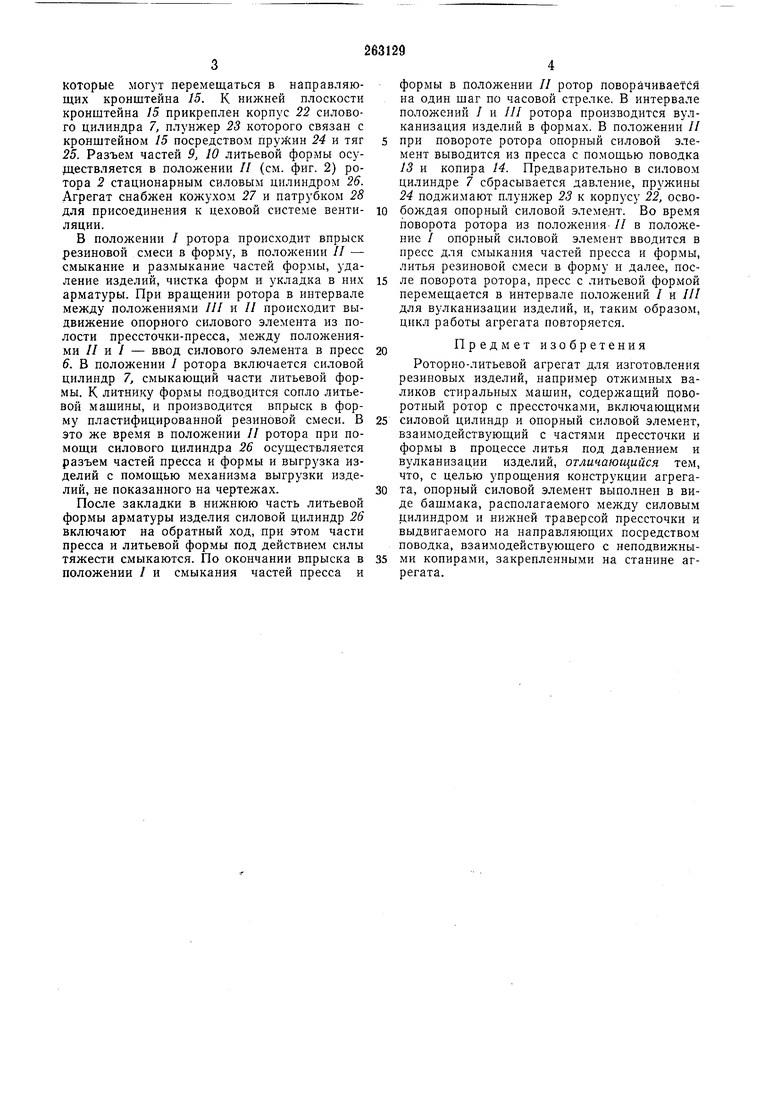

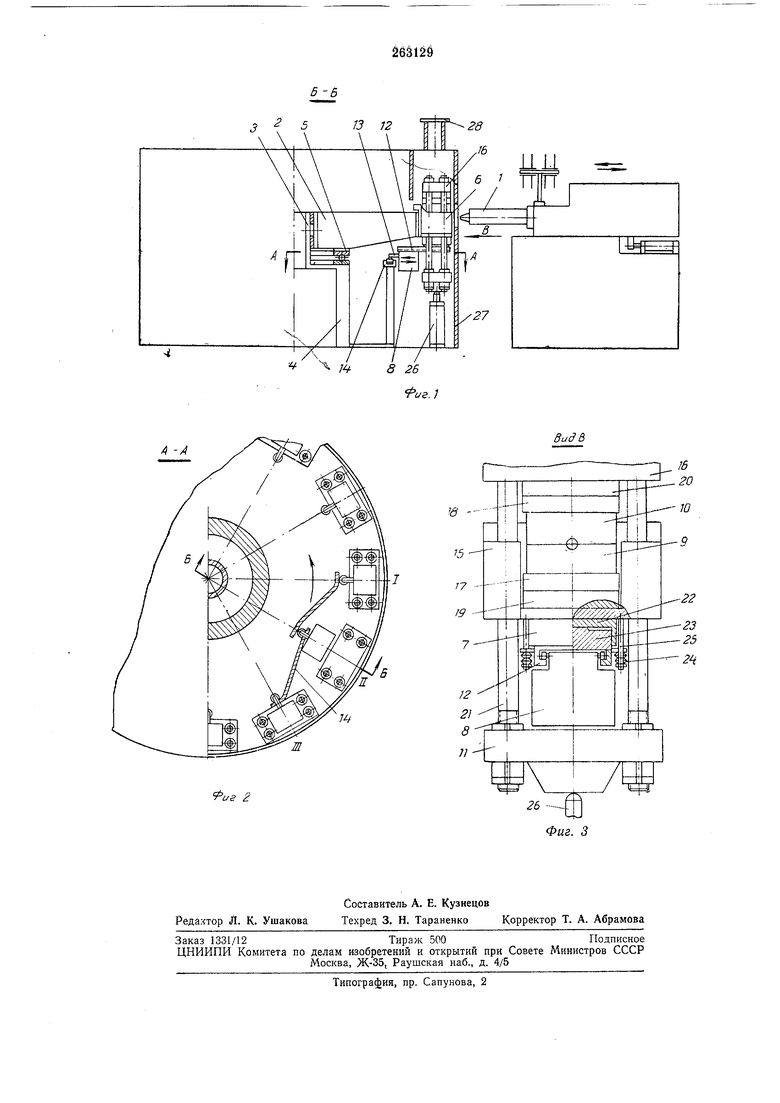

На фиг. 1 изображен роторно-литьевой агрегат, виа сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - прессточка с опорным силовым элементом.

машину / и ротор 2, циклично поворачивающийся относительно центральной цапфы 2 станины 4 на опорном подшипнике 5 с црессточками-прессами 6.

Прессточки 6 включают силовой цилиндр 7 и опорный силовой элемент 8, взаимодействующий с частями пресса 6 и частями 9, 10 формы в процессах литья под давлением и вулканизацией изделий.

Опорный силовой элемент 8 выполнен в виде бащмака, располагаемого между силовым цилиндром 7 и нижней траверсой 11 и выдвигаемого па направляющих 12 посредством поводка 13, взаимодействующего с неиодвижными копирами 14, закрепленными на станине 4 агрегата.

Опорный силовой элемент 8 может выдвигаться другими средствами, например поворотом его с помощью копира относительно одной из колонн прессточки 6. В целях использования литьевых форм различной высоты опорный силовой элемент может быть выполнен регулируемым по высоте, например, с помощью домкрата.

Части 9, 10 литьевой формы прикреплены к кронщтейну 15 прессточки и к верхней подрижной траверсе 16 с нагревательными плитами 17, 18 и теплоизоляционными прокладками 19, 20. Верхняя подвижная траверса 16 связана г нижней траверсой // колоннами 21,

которые могут перемещаться в направляющих кронщтейна 15. К нижней плоскости кронштейна 15 прикреплен корпус 22 силового цилиндра 7, плунжер 23 которого связан с кронштейном 15 посредством пружин 24 и тяг 25. Разъем частей 9, 10 литьевой формы осуществляется в положении // (см. фиг. 2) ротора 2 стационарным силовым цилиндром 26. Агрегат снабжен кожухом 27 и патрубком 28 для присоединения к цеховой системе вентиляции.

в положении / ротора происходит впрыск резиновой смеси в форму, в положении // - смыкание и размыкание частей формы, удаление изделий, чистка форм и укладка в них арматуры. При вращении ротора в интервале между положениями /// и // происходит выдвижение опорного силового элемента из полости прессточки-пресса, между положениями // и / - ввод силового элемента в пресс 6. В положении / ротора включается силовой цилиндр 7, смыкающий части литьевой формы. К литнику формы подводится сопло литьевой мащины, и производится впрыск в форму пластифицированной резиновой смеси. В это же время в положении // ротора при помощи силового цилиндра 26 осуществляется разъем частей пресса и формы и выгрузка изделий с помощью механизма выгрузки изделий, не показанного на чертежах.

После закладки в нижнюю часть литьевой формы арматуры изделия силовой цилиндр 26 включают на обратный ход, при этом части пресса и литьевой формы под действием силы тяжести смыкаются. По окончании впрыска в положении / и смыкания частей пресса и

формы в положении // ротор поворачивается на один шаг по часовой стрелке. В интервале положений / и /// ротора производится вулканизация изделий в формах. В положении // при повороте ротора опорный силовой элемент выводится из пресса с помощью поводка 13 и копира 14. Предварительно в силовом цилиндре 7 сбрасывается давление, пружины 24 поджимают плунжер 23 к корпусу 22, освобождая опорный силовой элемент. Во время поворота ротора из положения // в положение / опорный силовой элемент вводится в пресс для смыкания частей пресса и формы, литья резиновой смеси в форму и далее, после поворота ротора, пресс с литьевой формой перемещается в интервале положений / и /// для вулканизации изделий, и, таким образом, цикл работы агрегата повторяется.

Предмет изобретения

Роторно-литьевой агрегат для изготовления резиновых изделий, например отжимных валиков стиральных мащин, содержащий поворотный ротор с прессточками, включающими силовой цилиндр и опорный силовой элемент, взаимодействующий с частями прессточки и формы в процессе литья под давлением и вулканизации изделий, отличающийся тем, что, с целью упрощения конструкции агрегата, опорный силовой элемент выполнен в виде башмака, располагаемого между силовым цилиндром и нижней траверсой прессточки и выдвигаемого на направляющих посредством поводка, взаимодействующего с неподвижными копирами, закрепленными на станине агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВОЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU233877A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU251810A1 |

| МЕХАНИЗМ СМЫКАНИЯ И РАЗМЫКАНИЯ ЧАСТЕЙ МНОГОЭТАЖНОЙ ПРЕССФОРМЫ | 1969 |

|

SU252589A1 |

| ЧЕРВЯЧНО-ЛИТЬЕВОЙ РОТОРНЫЙ АГРЕГАТ | 1967 |

|

SU200144A1 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ И АСБЕСТО-РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU173918A1 |

| Ротационный литьевой автомат | 1960 |

|

SU139422A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU244601A1 |

| Литьевой термопластавтомат для изготовления изделий из пластмасс | 1980 |

|

SU939263A1 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1976 |

|

SU617273A1 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

Даты

1970-01-01—Публикация