(5А) МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ

1

Изобретение относится к сварке, а именно к оборудованию для контактной стыковой сварки, преимущественно проволоки, и может быть использовано в канатном и волочильном производстве, а также в электротехнической и кабельной промьшленности.

Известна машина для контактной стыковой сварки, состоящая из ст.анины, на которой размещены неподвижный зажим и подвижная плита, пружинный привод оплавления и привод осадки, установленный на станине с возможностью взаимодействия с подвижной плитой посредством двуплечего рычага, оно снабжено штангой, щарнирно связанной с двуплечим рычагом и клиновым стопорным механизмом с телами качения, размещенными в обойме, которая закреплена на штоке привода осадки, а тела качения установлены с возможностью взаимодействия со штангой, что обеспечивает независимое действие приводов оплавления и осадки, благодаря чему увеличивается срок службы машины 1 .

Однако известная машина предназначена для сварки Проволоки «43-10 мм, стационарная и не обеспечивает надежной центровки тонкой проволоки при сварке.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является машина для

10 контактной стыковой сварки, содержащая основание, на котором смонтированы рычаги, несущие зажимные контактные губки и связанные с приводами сжатия и осадки, и механизм для

15 синхронного сведения зажимных контактных губок 2,

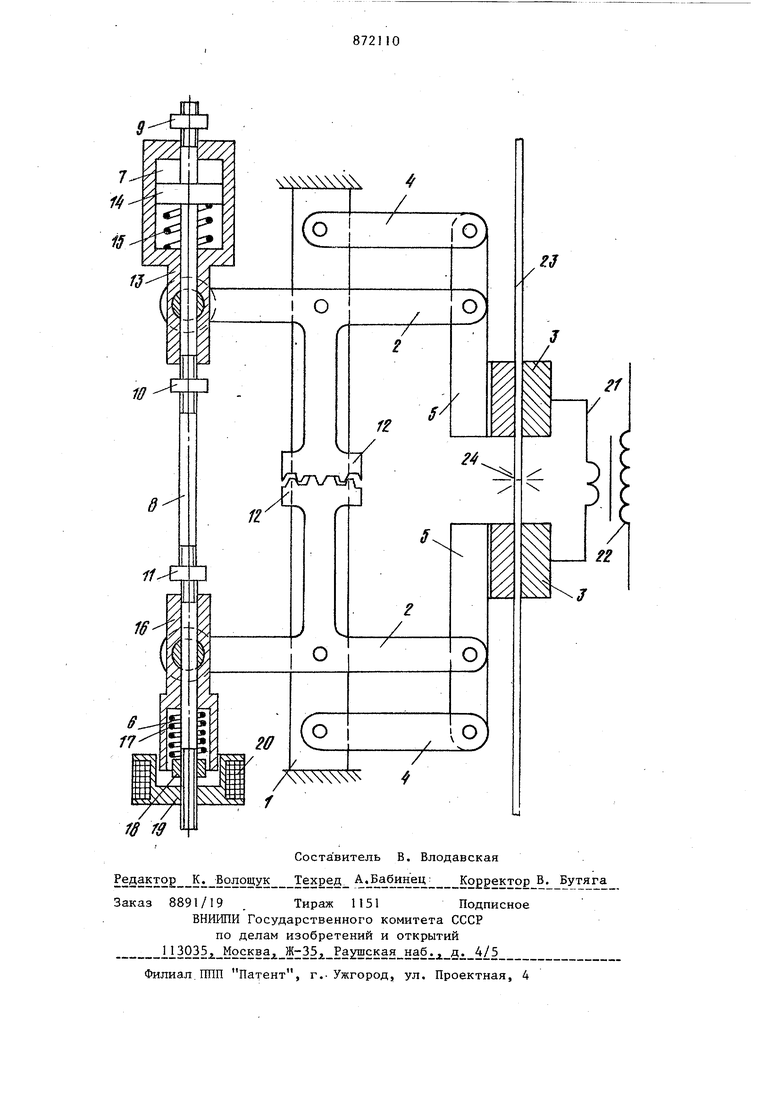

Недостатком данной машины является то, что вьшеты свариваемых кон30цов проволоки в процессе сварки дви- жутся по дуге и при этом объемы разогретого металла деформируются пружинным механизмом несимметрично и. 3 кроме того, трудно обеспечить стабиль ную центровку свариваемых вылетов. Цель изобретения - повышение качества сварки путем обеспечения надежной центровки и симметричного деформирования разогретого металла. Указанная цель достигается тем, что машина для контактной стыковой . сварки, содержащая основание, на кото ром смонтированы рычаги, несущие зажимные контактные губки и связанные с приводами сжатия и осадки, и механизм для синхронного сведения зажимных контактных губок, снабжена регулируемой тягой, на одном конце которой закреплен привод оплавления, а на другом - привод осадки , а механизм для синхронного сведения зажимных ,контактных губок выполнен в виде двух шарнирно закрепленных на основании двуплечих рычагов, одним плечом связанных с каждой из зажимных губок, а другим - с регулируемой тягой, при этом двуплечие рычаги соединены между собой зубчатой связью, расположен ной симметрично оси их поворота. Прив-од сжатия выполнен электромаг нитным, а привод осадки - пневматиче ким . На чертеже показана кинематическая схема машины. Машина содержит основание в виде опорной пластины 1, на которой шарнирно закреплены двуплечие рычаги 2 механизма для синхронного сведения зажимных контактных губок 3, и рычаги 4, связывающие опорную пластину 1 с зажимными контактными губками 3, закрелленными на планках 5. Одни плечи двуплечих рычагов 2 шарнирно закреплены на планках 5 с зажимными контактными губками, а на других плечах установлены и шарнирно соединены с ними механизмы сжатия и осадки, оди из которых, а именно механизм сжатия 6, выполнен в виде электромагнита, а другой -механизм осадки, выполнен в виде пневмоцилиндра 7 они соединены между собой регулируемой тягой 8, на которой расположены гайки 9, 10 и 11 Регулируемая/тяга нужна для установки основных параметров режима сварки, а именно для припуска на сварку, регули руемого гайкой 11, и припуска на осад ку, регулируемого гайкой 10. Двуплечие рычаги 2 имеют между собой зубчатую связь 12, расположенную по оси симметрии их поворота. Зубчатая связь обоспечивает одновременное равномер04ное перемещение зажимных контактных губок. Плечо рычага 2 и рычаг А совместно с опорной пластиной 1 и планкой 5 образуют пантографическую систему, обеспечивающую соосное, синхронное, параллельное перемещение зажимных контактных губок в процессе работы. Привод осадки 7 содержит полый корпус 13, в полости которого расположен поршень 14, жестко соединенный с регулируемой тягой 8 и пружина 15. Привод сжатия 6 содержит корпус 16, в цилиндрической выточке которого расположена пружина возврата 17. Усилие пружины регулируется гайкой 18, установленной на проходящий сквозь привод тяге 8, на которой закреплен также электромагнит 19 с катушкой 20 создаваемое электромагнитом 19 усилие всегда превьш1ает усилие, создаваемое пружиной возврата 17. Зажимные контактные губки 3 соединены гибкими токопроводами 21 со сварочным трансформатором 22. Машина работает следующим образом. В исходном перед сваркой положении в зажимные контактные губки 3 устанавливаются свариваемые изделия 23. Поршень 14 пневмоцилиндра осадки 7 при этом отведен пружиной 15 в крайнее положение до упора гайки 10 в корпус 13. Между корпусом 16 и упорной гайкой 11 устанавливается зазор, равный установочной длине (припуск на сварку. С включением сварки включается электромагнит 19, усилие которого преодолевает усилие пружины возврата 17, и свариваемые вьшеты сжимаются, разогреваются сварочным током и деформируются усилием сжатия до момента включения усилия осадки; Приложение усилия осадки осуществляется в течение нескольких секунд, продолжительность его приложения устанавливается схемой управления работой машины. На этом процесс сварки изделия заканчивается. Возврат в исходное положение пантографической системы , приводов сжатия 6 и осадки 7 происходит при разжатых контактных головках 6, отключенной обмотке электромагнита, 20 и отсоединенном пневмоцилиндре осадки 7, пружинами 15 и 17. Свариваемое изделие вынимается. Предлагаемая конструкция машины обеспечивает симметричное (зеркальное) перемещение обеих зажимных контактных губок в зону сварки 24 пантографической системы в период сжатия, наг5

рева и осадки свариваемых изделий. Годовой экономический эффект от внедрения данного предложения составляет 80 тыс. руб. на одну установку.

Формула изобретения

1. Машина для контактной стьжовой сварки, содержащая основание, на котором смонтированы рычаги, несущие зажимные контактные губки и связанные с приводами сжатия и осадки, и механизм для синхронного сведения зажимных контактных губок, отличающ а я с я тем, что, с целью повышения качества сварки путем обеспечения надежной центровки и симметричного деформирования- разогретого металла, машина снабжена регулируемой тягой, на одном конце которой закреплен при06

вод сжатия, а на другом - привод осадки, а механизм для синхронного сведения зажимных контактных губок вьшолнен в виде двух шарнирно закрепленных на основании двуплечих рычагов, одним плечом связанных с каждой из зажимных губок, а другим - с регулируемой тягой, при этом двуплечие рычаги соединены между собой зубчатой связью, расположенной симметрично оси их поворота.

2. Машина по п. I, отличающаяся тем, что привод сжатия вьтрлнен электромагнитным, а привод осадки - пневматическим.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР . 556912, кл. В 23 К 11/04, 22.04.75.

2.Каталог фирмы Schlatter, Швейцария, с выставки Сварка - 75.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ДЛЯ ПРЕССОВОЙ СВАРКИ ТРУБ С НАГРЕВОМ ДУГОЙ, УПРАВЛЯЕМОЙ МАГНИТНЫМ ПОЛЕМ | 1999 |

|

RU2185940C2 |

| Машина для стыковой сварки труб | 1980 |

|

SU961891A1 |

| Устройство для контактной стыковой сварки многопроволочных изделий | 1981 |

|

SU990454A1 |

| Машина для контактной стыковой сварки | 1989 |

|

SU1696212A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2011 |

|

RU2503525C2 |

| Способ контактной стыковой сварки проволочных выводов с заготовками резисторов и устройство для его осуществления | 1985 |

|

SU1500454A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU201561A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU623681A1 |

| Машина для контактной стыковой сварки сопротивлением | 1989 |

|

SU1736680A1 |

Авторы

Даты

1981-10-15—Публикация

1979-07-27—Подача