Изобретение относится к контактной стыковой сварке и может быть использовано в кабельном производстве для сращивания проволоки брони кабеля.

При малых диаметрах проволоки (0,9- 1,1 мм) качественное соединение возможно только при высокой точности центровки стыкуемых концов. Для ее достижения операцию центровки производят после зажатия проволок в токоподводящих зажимах, обеспечивая последним необходимые перемещения.

Известна машина для контактной стыковой сварки, содержащая подвижную и неподвижную колонны, на которых установлены гидропрессы с токоподводящими зажимными губками, снабженные приводами для перемещения одного гидропресса по вертикали, другого - по горизонтали.

Такая конструкция оправдана для больших свариваемых сечений, но для малых неприемлема из-за повышенной материалоемкости.

Наиболее близкой к изобретению является машина К802 для стыковой контактной сварки высокопрочной проволоки, содержащая подвижный и неподвижный корпусы (стойки) с контактными губками, соединенные шарниром, л пружинно-пневматический механизм сжатия. В прототипе возможна центровка заготовок в зажатом состоянии за счет специальной конструкции шарнира-опоры подвижного корпуса (стойки). Опора содержит эксцентриковый вал, на котором в подшипниках установлена цилиндрическая втулка, связанная жестко с подвижной стойкой. При регулировке положения последней по вертикали поворот эксцентрикового вала осуществляется от винта через реечную зубчатую пару, сектор которой жестко закреплен на валу. Аналогичным приводом снабжен и двухсторонний торцовой кулачок, посаженный на вал с возможностью только вращения (но не осевого перемещения) относительно вала. При вращении кулачка происходит осевое перемесо

с

VI

:CJ О ON СО О

щение эксцентрикового вала, а значит горизонтальное перемещение подвижного корпуса (стойки).

Недостатком прототипа является невысокая точность центровки заготовок по горизонтали, обусловленная значительной удаленностью опоры подвижного корпуса от контактных губок. Действительно, люфты в опоре и несовпадение центра масс подвижной стойки с направляющими горизонтального перемещения (опорами эксцентрикового вала) затрудняют эту центровку. К недостаткам прототипа можно отнести также повышенную материалоемкость, обусловленную сложностью конструкции.

Цель изобретения - снижение материалоемкости и повышение точности центровки заготовок.

Указанная цель достигается тем, что в машине для контактной стыковой сварки сопротивлением, содержащей соединённые шарниром подвижный и неподвижный корпусы с контактными губками и пружинный механизм сжатия, изменена подвеска подвижного корпуса и конструкция шарнира. Последний выполнен в виде оси, установленной в эксцентриковой втулке на резьбе с возможностью осевого регулировочного перемещения вместе с подвижным корпусом, для которого во втулке выполнен вырез. Сама втулка установлена с возмож- ностю регулировочного поворота в расточке, выполненной в неподвижном корпусе на максимальном удалении от контактных губок, рядом и параллельно с которыми на цапфе, закрепленной на неподвижном корпусе, установлена дополнительная эксцентриковая втулка, взаимодействующая с вертикальным пазом, выполненным в подвижном корпусе.

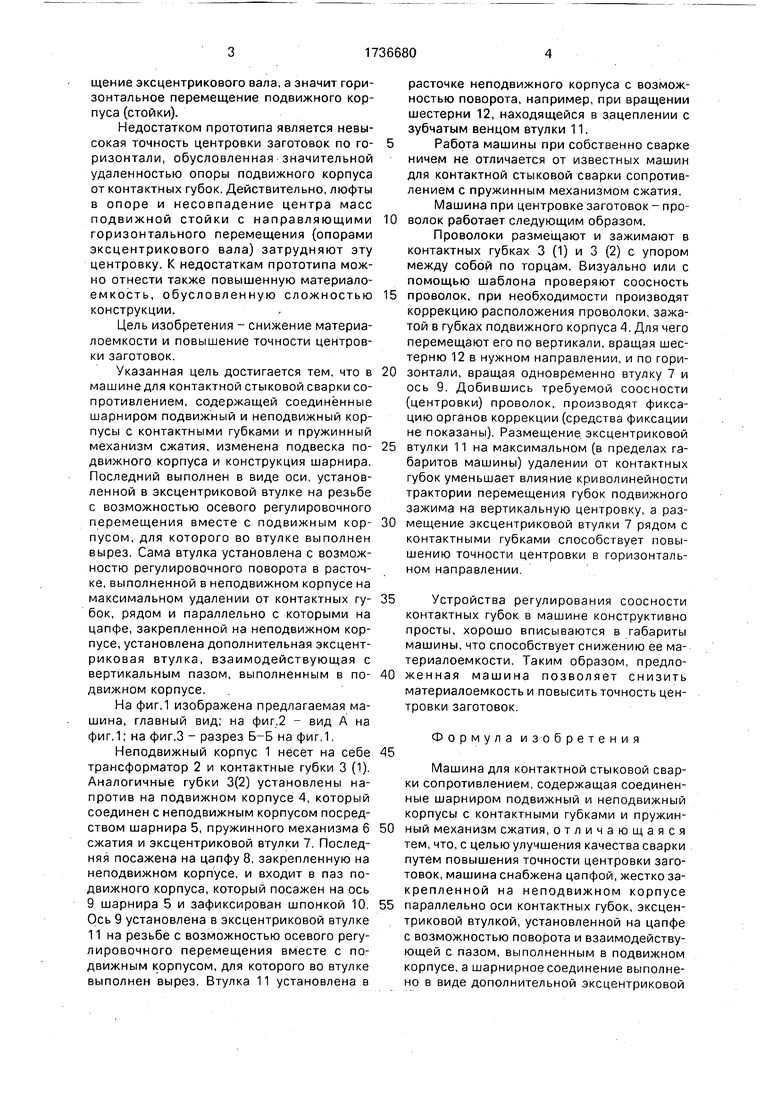

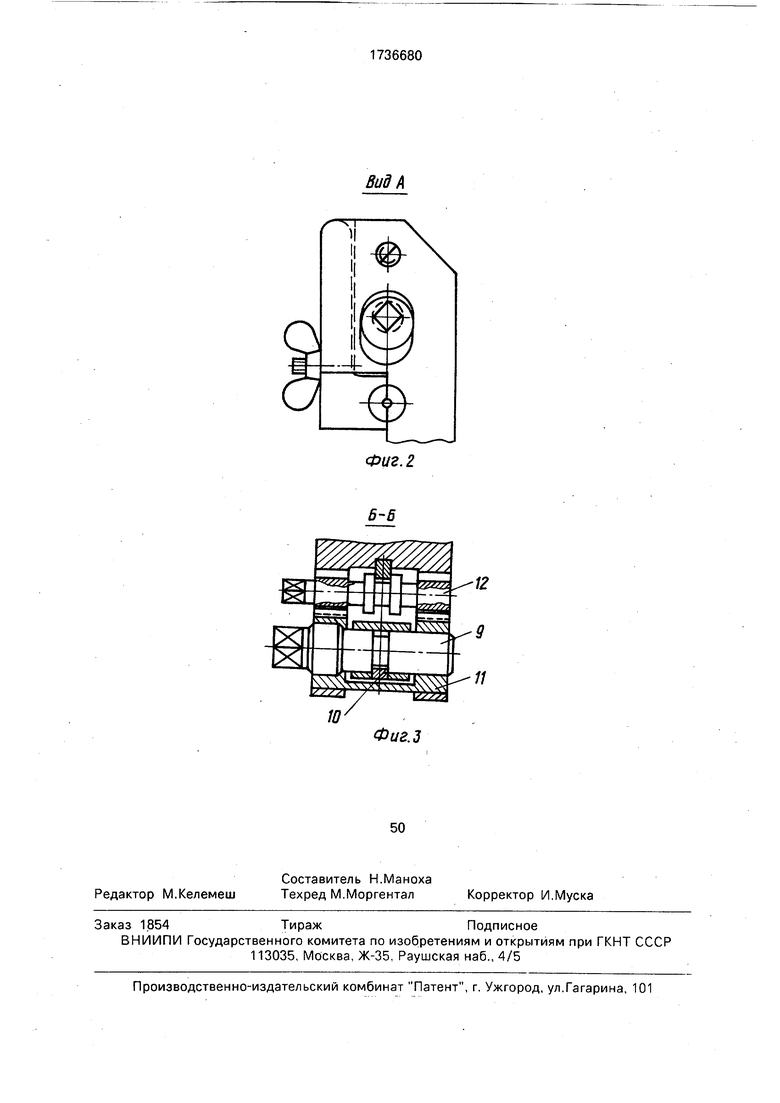

На фиг.1 изображена предлагаемая машина, главный вид; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Неподвижный корпус 1 несет на себе трансформатор 2 и контактные губки 3 (1). Аналогичные губки 3(2) установлены напротив на подвижном корпусе 4, который соединен с неподвижным корпусом посредством шарнира 5, пружинного механизма 6 сжатия и эксцентриковой втулки 7. Последняя посажена на цапфу 8, закрепленную на неподвижном корпусе, и входит в паз подвижного корпуса, который посажен на ось 9 шарнира 5 и зафиксирован шпонкой 10. Ось 9 установлена в эксцентриковой втулке 11 на резьбе с возможностью осевого регулировочного перемещения вместе с подвижным корпусом, для которого во втулке выполнен вырез. Втулка 11 установлена в

расточке неподвижного корпуса с возможностью поворота, например, при вращении шестерни 12, находящейся в зацеплении с зубчатым вендом втулки 11.

Работа машины при собственно сварке

ничем не отличается от известных машин для контактной стыковой сварки сопротивлением с пружинным механизмом сжатия. Машина при центровке заготовок - проволок работает следующим образом.

Проволоки размещают и зажимают в контактных губках 3 (1) и 3 (2) с упором между собой по торцам. Визуально или с помощью шаблона проверяют соосность

проволок, при необходимости производят коррекцию расположения проволоки, зажатой в губках подвижного корпуса 4. Для чего перемещают его по вертикали, вращая шестерню 12 в нужном направлении, и по горизонтали, вращая одновременно втулку 7 и ось 9. Добившись требуемой соосности (центровки) проволок, производят фиксацию органов коррекции (средства фиксации не показаны). Размещение эксцентриковой

втулки 11 на максимальном (в пределах габаритов машины) удалении от контактных губок уменьшает влияние криволинейности трактории перемещения губок подвижного зажима на вертикальную центровку, а размещение эксцентриковой втулки 7 рядом с контактными губками способствует повышению точности центровки в горизонтальном направлении

Устройства регулирования соосности

контактных губок в машине конструктивно просты, хорошо вписываются в габариты машины, что способствует снижению ее материалоемкости. Таким образом, предложенная машина позволяет снизить материалоемкость и повысить точность центровки заготовок.

45

Формула изобретения

Машина для контактной стыковой сварки сопротивлением,содержащая соединенные шарниром подвижный и неподвижный корпусы с контактными губками и пружин0 ный механизм сжатия, отличающаяся тем, что, с целью улучшения качества сварки путем повышения точности центровки заготовок, машина снабжена цапфой, жестко за- крепленной на неподвижном корпусе

5 параллельно оси контактных губок, эксцентриковой втулкой, установленной на цапфе с возможностью поворота и взаимодействующей с пазом, выполненным в подвижном корпусе, а шарнирное соединение выполнено в виде дополнительной эксцентриковой

втулки, установленной с возможностью ре- корпусе и оси, установленной в эксцентри- гулировочного поворота в неподвижном ковой втулке посредством резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Переносная машина для контактной стыковой сварки | 1988 |

|

SU1574397A1 |

| Машина для контактной стыковой сварки | 1988 |

|

SU1608028A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU872110A1 |

| УСТРОЙСТВО СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ СОПРОТИВЛЕНИЕМ | 2010 |

|

RU2434723C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1969 |

|

SU252507A1 |

| Машина для контактной стыковой сварки | 1978 |

|

SU745618A1 |

| Машина для контактной стыковой сварки | 1989 |

|

SU1696212A1 |

Использование: в контактной стыковой сварке для сращивания проволоки брони кабеля. Машина содержит соединенные шарниром подвижный и неподвижный корпусы с контактными губками. Шарнирное соединение выполнено в виде эксцентриковой втулки, установленной с возможностю поворота в неподвижном корпусе. Для корректировки относительного положения свариваемых проволок подвижный корпус перемещают относительно неподвижного до обеспечения соосности. 3 ил.

8

Фиг. 2

Фиг.З

| Машина для контактной стыковой сварки | 1962 |

|

SU471973A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Изолирующее кольцо для патрона Эдисона, предохраняющее электрическую лампу накаливания от вывертывания | 1922 |

|

SU802A1 |

| - Сварочное оборудование | |||

| Каталог-справочник, ч | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Киев: Наукова Думка | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1992-05-30—Публикация

1989-03-13—Подача