Известен способ получения терефталевой кислоты путем обработки калиевой, натриевой или аммониевой солей терефталевой кислоты угольным ангидридом при повышенном давлении с последующим выделением продукта известным способом. Но в процессе сначала образуется кислый терефталат, который затем превращают в терефталевую кислоту одним из известных способов.

Предлагают терефталевую кислоту получать непосредственно при обработке водного раствора терефталата лития или магния углекислым газом под давлением.

Способ упрощает процесс и одновременно обладает тем преимуществом, что производится рекуперация металла, иапользуемого при приготовлении терефталата (в виде раствора бикарбоната, который может быть возвращен в цикл пропесса получения терефталата лития или магния). Угольный ангидрид, который образуется во время этого рециркулирования, также может |быть рекуперирован и снова использован после компрессии и возможного добавления свежего угольного ангидрида для осуществления последующих новых операций осаждения терефталевой кислоты.

ра терефталата металла с оомощью СОа, может быть выбрана между значением температуры затвердевания раствора и 80°С или в пределах между О и 30° С. Особенно выгодно для обеспечения наиболее эффективного осаждения терефталевой кислоты сочетать работу при наиболее высоких давлениях с наиболее низкими температурами.

Независимо от выбранных рабочих условий получают осадок терефталевой кислоты и водный раствор, содержащий бикарбонат лития или магния и терефталат лития или магния. Терефталевую кислоту отделяют от раствора фильтрованием, предпочтительно, в условиях действия давления и температуры, аналогичных тем, которые обычно используют при реакциях осаждения. Водный раствор терефталата или бикарбоната лития или магния, получаемый в результате фильтрования, можно использовать повторно в новом производственном цикле.

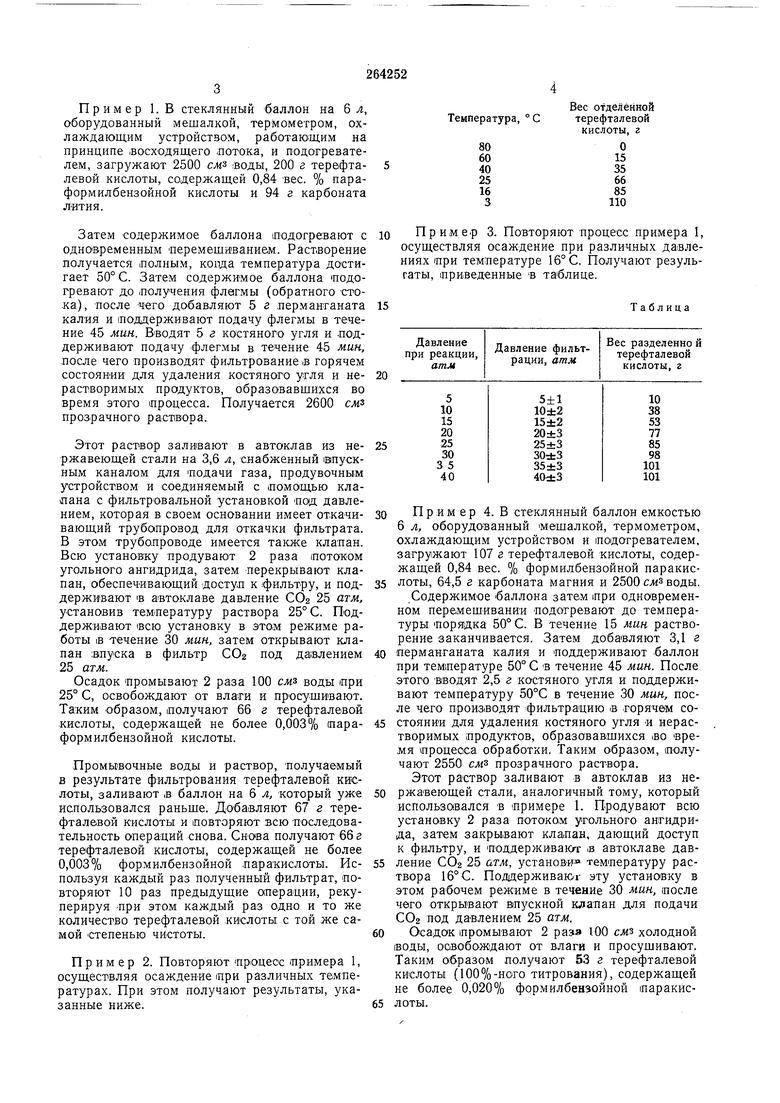

Раствор, получаемый в результате фильтрования, может быть также доведен до концентрации, при которой получается нужное содержание солей (в зависимости от температуры), а затем возвращают в начало процесса для нового осаждения терефталевой кислоты. Эта последовательность операций может повторяться несколько раз, пока обеспечивается выделение наибольщего количества этой кислоты. Пример 1. В стеклянный баллон на 6л, оборудованный мешалкой, термометром, охлаждающим устройством, работающим на принципе .восходящего потока, и подогревателем, загружают 2500 смз воды, 200 г терефталевой кислоты, содержащей 0,84 вес. % параформилбензойной кислоты и 94 г кар;боната Затем содержимое баллона подогревают с одновременным перемещиванием. Растворение получается полным, коода температура достигает 50° С. Затем содержимое баллона подогревают до получения флегмы (обратного стока), После Чего добавляют 5 г лерманганата калия и поддерживают подачу флегмы в течение 45 мин. Вводят 5 г костяного угля и поддерживают подачу -флегмы в течение 45 мин, после чего производят фильтрование в горячем СОСТОЯНИИ для удаления костяного угля и нерастворимых продуктов, образовавшихся во время этОГО процесса. Получается 2600 см прозрачного раствора. Этот раствор зали1вают в автоклав из нержавеющей стали на 3,6 л, снабженный ипускным каналом для подачи газа, продувочным устрОйством и соединяемый с помощью клалана с фильтровальной установкой под давлением, которая в своем основании имеет откачивающий трубопровод для откачки фильтрата. В этом трубопроводе имеется также клапан. Всю установку продувают 2 раза потоком угольного ангидрида, затем перекрывают клапан, обеспечивающий доступ к фильтру, и поддерживают 1В автоклаве давление СОз 25 атм, установив температуру раствора 25° С. Поддерживают 1ВСЮ установку в этом режиме работы iB течение 30 мин, затем открывают клапан апуска в фильтр СОз под давлением 25 атм. Осадок промывают 2 раза 100 см воды при 25° С, освобождают от влати и просушивают. Таким Образом, получают 66 г терефталевой кислоты, содержащей не более 0,003% тараформилбензойной кислоты. Промывочные воды и раствор, получаемый в результате фильтрования терефталевой кислоты, заливают а баллон на 6 л, который уже использовался раньше. Добавляют 67 г терефталевой кислоты и повторяют всю последовательность операций снова. Снова получают 66 г терефталевой кислоты, содержащей не более 0,003% формилбензойной паракислоты. Используя каждый раз полученный фильтрат, повторяют 10 раз предыдущие операции, рекуперируя -при этом каждый раз одно и то же количество терефталевой кислоты с той же самой степенью чистоты. Вес отделённой терефталевой Температура, °С кислоты, г Пример 3. Повторяют процесс примера 1, осуществляя осаждение при различных давлениях при температуре 16° С. Получают результаты, приведенные в таблице. Таблица Прим ер 4. В стеклянный баллон емкостью 6 л, оборудованный мешалкой, термометром, охлаждающим устройством и подогревателем, загружают 107 г терефталевой кислоты, содержащей 0,84 вес. % формилбензойной паракислоты, 64,5 г карбоната магния и 2500 воды. Содержимое баллона затем при одновременном перемешивании подогревают до температуры порядка 50° С. В течение 15 мин растворение заканчивается. Затем добавляют 3,1 г перманганата калия и поддерживают -баллон при температуре 50° С в течение 45 мин. После этого В(водят 2,5 г костяного угля и поддерживают температуру 50°С в течение 30 мин, после чего производят |фильтра|цию в .горячем состоянии для удаления костяного угля -и нерастворимых продуктов, образовавшихся iBO время процесса обработки. Таким образом, получают 2550 CMS прозрачного раствора. Этот раствор заливают в автоклав из нержавеющей стали, аналогичный тому, который использовался В примере 1. Продувают всю установку 2 раза потоком угольного ангидрида, затем закрывают клапан, дающий доступ к фильтру, и поддерживают в автоклаве давление СО2 25 атм, установ-и- температуру раствора 16° С. Поддерживают эту установку в этом рабочем реж-име в течение 30 мин, после чего открывают впускной клапан для подачи СОг под давлением 25 атм. Осадок (промывают 2 раза 100 см холодной воды, оовобождают от влаги и просушивают. Таким образом получают 53 г терефталевой кислоты (100%-ното титрования), содержащей не более 0,020% формилбензойной шаракисПовторно загружают этот фильтрат в баллон емкостью 6 уг, который только что использовался. Добавляют 53 г неочищенной терефталевой кислоты, содержащей 0,84 вес. % фор.милбензойной 1паракислоты, и повторяют эту последовательность операций. Снова -получают 53 г очищенной терефталевой кислоты (100%-ного титрования), содержащей только 0,017% формиЛбензойной паракислоты. ИсПользуя каждый раз полученный фильтрат, повторяют 3 раза предыдущие операции, и каждый ,раз рекуперируют одно и то же количество терефталевой кислоты той же самой степени чистоты.

Предмет изобретения

1.Способ .получения терефталевой кислоты путем обработки солей терефталевой -кислоты угольным ангидрвдом шри повыщенном давлении с последующим выделением лродукта известными -приемами, отличающийся тем, что, с целью упрощения процесса, .в качестве солей терефталевой кислоты используют литиевые или магниевые соли.

2.Способ оо п. 1, отличающийся тем, что процесс ведут при температуре до 80° С и давлении 5-60 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилтерефталатаиз пОлиэфиРНыХ ОТХОдОВ | 1976 |

|

SU797571A3 |

| Способ получения п-аминобензойной кислоты | 1974 |

|

SU511851A3 |

| СПОСОБ ВЫДЕЛЕНИЯ КРИСТАЛЛОВ ИЗ СУСПЕНЗИИ | 1990 |

|

RU2035966C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙКИСЛОТЫ | 1969 |

|

SU257374A1 |

| Способ получения смеси диметиловых эфиров изо-,орто- и терефталевой кислот | 1974 |

|

SU642298A1 |

| Способ получения фталатов щелочных металлов | 1977 |

|

SU751321A3 |

| Способ переработки отходов полиэтилентерефталата | 2020 |

|

RU2754972C1 |

| ПЛАСТИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ДИ(2-ЭТИЛГЕКСИЛ)ТЕРЕФТАЛАТ | 2014 |

|

RU2665710C2 |

| ПРОИЗВОДНЫЕ ТЕТРАГИДРОАКРИДИНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), ПРОИЗВОДНЫЕ ТЕТРАГИДРОАКРИДИНОНА, ПРОИЗВОДНОЕ ДИГИДРОБЕНЗОКСАЗОЛА И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРОЯВЛЯЮЩАЯ СПОСОБНОСТЬ ОБЛЕГЧЕНИЯ ИЛИ УСТРАНЕНИЯ ДИСФУНКЦИИ ПАМЯТИ | 1992 |

|

RU2083564C1 |

| Э. Б. В. И. Федосова и Г. Г. Евсюхин | 1970 |

|

SU271509A1 |

Авторы

Даты

1970-01-01—Публикация