щее ri подогревающее устройства, и введение углекислого газа в суспензию,, в систему питания, на участке между питающим и подогревающим jycTPOftdTBawH, -при температуре 70ЗБО С, что Ррзволяет повысить селективность процесса. Согласно предлагаемому способу соль щелочного металла бензойной кислоты непрерывно вводят в реактор в виде суспензии в растворителе по системе, включающей насос и устройст для подогрева, при этом в реактор по системе питания непрерывно вводят углекислый газ, причем ввод углекислого газа в систему осуществляют в любом месте между насосом и нагревателем, где температура ниже темпер туры начинающейся перегруппировки со ли щелочного металла ароматической карбоновой кислоты, т.е. при темпера туре 70-350°С. Способ осуществляют ;в атмосфере углекислого газа. Парциальное давление углекислого газа в реакторе составляет от 30 до 190 атм. Повышение парциальногодавления углекислого газ дает благоприятный эффект. Это повышение давления позволяет при заданно температуре и заданной продолжительности реакцииувеличить степень превращения соли щелочного металла аром тической карбоновой кислоты. Однако повышение,парциального давления угле кислого газа неизбежно будет приводить к усложнению технологической схемы. Предлагаемый способ возможно осуществить не только при использовании чистого углекислого газа, но также И углекислого газа, содержащего неболь шое количество других газов, таких как азот, окись углерода, метан. Однако парциальное давление углекислог газа должно быть всегда по крайней мере равным 30 атм. Углекислый газ, необходимый для непрерывной работы реактора, может быть введен полностью в устройство, к которому подключена система питания суспензией соли щелочного метгшл ароматической карбоновой кислоты. Используемый углекислый газ части но или полностью вновь возвращают в цикл после выделения продуктов реакции из реактора. Количество вводимог углекислого газа в систему питания, количество откачиваемых из реактора продуктов, количество возвращенных в цикл соединений и количество соеди нений, подвергаемых очистке, определены таким образом, чтобы поддержать в реакторе постоянное парциальное давление углекислого газа. Также возможно предусмотреть два ввода углекислого газа: один ввод, присоединенный к системе питания суспензие а другой ввод - присоединенный к реактору. Вензоат калия может быть использован как в чистом виде,так и с примесями фталатов щелочных металлов. Такая смесь образуется при осаждении терефталевой кислоты после подкисления бензойной кислотой водного раствора дикалий терефталата. Растворитель, который используют в способе, представляет собой органи-, ческое соединение, имеющее высокую точку кипения, жидкое и химически инертное в условиях реакции. Значительное повышение температуры и/или давления СО,, внутри реактора,где происходит перегруппировка,может отразиться на его химической инертности. Однако последствия незначительны. Растворитель образует суспензию с солью щелочного металла бензойной кислоты и используется в количестве от 60 до 80% по отношению к общему весу суспензии. Желательно, чтобы суспензия щелочного металла бензойной кислоты была безводной. Суспензия может содержать незначительное количество воды до 800 млн. Количество используемого катализатора составляет от 1,5 до 5 г на моль используемой соли бензойной кислоты. Катализатор вводят в реактор непрерывно в виде суспензии или в виде раствора в инертном органическом растворителе. Целесообразно вводить суспензию катализатора прямо в реактор в, потоке, отличном от потока соли щелочного металла бензойной кислоты. Суспензия катализатора может быть предварительно подогрета, возможно под давлением двуокиси углерода, перед ее введением в реактор. Можно также вводит суспензию катализатора через систему питания с суспензией соли щелочного металла бензойной кислоты, в этом случае суспензии подогревают в атмосфере. Получаемая в результате соль щелочного металла ароматической дикарбоновой -кислоты может быть выделена из суспензии любым известным способом. Например, можно отделить растворитель путем упаривания, твердые соли затем очищают и переводят в карбоновые кислоты любым известным путем. Кроме того, соль щелочных металлов дикарбоновой ароматической кислоты может быть выделена из суспензии, поступающей из реактора, путем присоединения воды, отделением частиц использованного катализатора с последующей декантацией. Полученный водный раствор, содержащий соли щелочных металлов ароматических многоосновных КИСЛОТ , очищают с тем, чтобы удалить из него остатки растворителя и исключить окрашивание, после чего раствор обрабатывают бензойной кис- . лотой с тем, чтобы получить ароматическую многоосновную кислоту в чистом виде. Пример. В реактор, работаю |щий в непрерывном режиме, температур в котором поддерживается 450с, вво дят при перемешивании 1,2 кг/час суспензии бензоата калия (содержание бензоата калия 30 вес.%) в смеси из меров терфенилов (п-терфенил 5%, о-терфенил 25%, м-терфенил 70%). Система питания суспензией содержит питающий насос и устройство для нагрева. Углекислый газ подают в питающую трубу, предназначенную для суспензии бензоата калия при температуре 200°С, причем ввод газа осуществляют в месте между насосом и нагревателем. Впуск углекислого газа осуществляют с помощью регулирующего клапана, непрерывно обеспечивающего на выходе парциальное давление СО равное 40 атм. После нагревателя суспензия бензоата калия имеет температуру 460°С. По второй системе, содержащей питающий насос и устройст во для нагрева, вводят в количестве 0,043 кг/час суспензию бензоата цинк в той же смеси изомеров терфенила (концентрация 20 вес.%). Также вводят в трубу системы питания суспензию бензоата цинка на участке, расположенном между насосом и нагревателем, углекислый газ, имеющий температуру 200С, при парциальном давл нии 40 атм. Суспензию катализатора перед введением в реактор нагревают до . Из реактора непрерывно поступает 1,1 кг/час суспензии дикалийфталата в терфениле. Из верхней части реакт ра отводят газ, поддерживая в реакторе постоянное давление 50 атм. Газ охлаждают до температуры и вновь используют после предварительной очистки в качестве исходног углекислого газа. Суспензию диксшийфтсшатов разбав ляют водой. Отфильтровывают осадок, водный слой отстаивают. Полученный водный слой экстрагируют толуолом, затем обрабатывают соляной кислотой и осаждают тереЛталевую кислоту. Получают терефталевую кислоту с производительностью 126,5 г/час. Пс количественному анализу маточных растворов .определяют часовую произв дительность пот чения ортофталата, которая составляет 73%, выход ортофталата и терефталата по отношению к превращенному бензоату составляет соответственно 7 и 92,8%. Пример2. В реактор,аналогичный примеру 1, вводят 1,2 кг/час суспензии бензоата калия в терфенилах и 0,040 кг/час суспензии бензоата цинка в терфенилах. Суспензии берут аналогичные примеру 1. Углеки лый газ вводят по двум трубам питания таким образом, чтобы парциальное давление .углекислого газа в реакторе поддерживалось на уровне 150 атм, температуре В реакторе составляет 470°С. Степень превращения бензоата калия составляет 89%, выход фталатов по отношению к превращенному бензоату калия равен 99%. Пример 3. В реактор поршне вого типа вводят суспензию, содержащую одновременно бензоат калия и бензоат цинка. Система питания содержит нагреватель и трубу, благодаря которой поддерживают постоянное парциальное давление углекислого газа. равное 40 атм. Ввод углекислого газа осуществляют на участке, расположенном между насосом питания и нагревателем. Параметры процесса аналогичны примеру 1, степень превращения бензоата калия равна 76%, а выход фтгшатов по отношению к превршденному бензоату составляет 98,8%. Приме р 4. Процесс проводят аналогично примеру 1 ПРИ cлsлyvэиeм режиме: температура в реакторе 430°С, давление углекислого газа, преобладающее в реакторе, составляет 190 атм, углекислый газ вводят в трубопровод для подачи суспензии бензоата калия между насосом и подогревателем, в месте, где температура . После обработки, аналогичной примеру 1, получают терефталевую .кислоту 139 г/час. Степень превращения бензоата калия 81%, ВЫХОДУ ортофталата и терефталата по отношению к превращенному бензоату составляют соответственно 6,5 и 93,4%. Пример5. Процесс проводят аналогично примеру 1 при следующем режиме: температура в реакторе составляет , давление углекислого газа, преобладающее в реакторе, составляет 30 атм, углекислый газ вводят в трубопровод для подачи суспензии бензоата калия на участке, где температура составляет 250С. После обработки получают терефталевую кислоту в количестве 124 г/час. Степень превращения бензоата калия составляет72%. Выходы ортофталата и терефталата по отношению к превращенному бензоату составляют соответственно от 6,7% до 92,7%. Примерб. Процесс проводят аналогично примеру 1 при следующем режиме: температура в реакторе составляет , давление углекислого газа, преобладающее в реакторе, составляет 80 атм, углекислый газ вводят в трубопровод для подачи суспензии бензоата калия на участке, где температура . Суспензия бензоата калия содержит 800 млнТ воды.

После обработки получают терефталевую кислоту в количестве 126 г/час. Степень превращения бензоата калия 75%. Выходы ортофталата и терефталата по отношению к превршденному бензоату составляют соответственно 6,1% и 92,3%.1

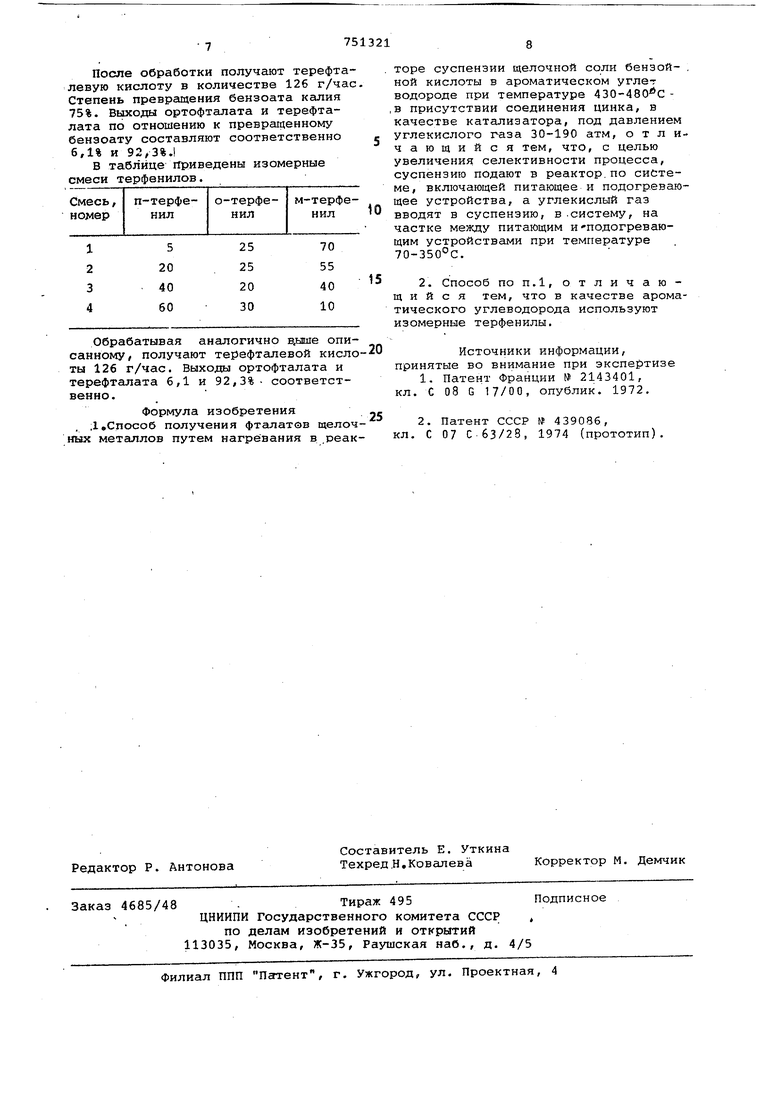

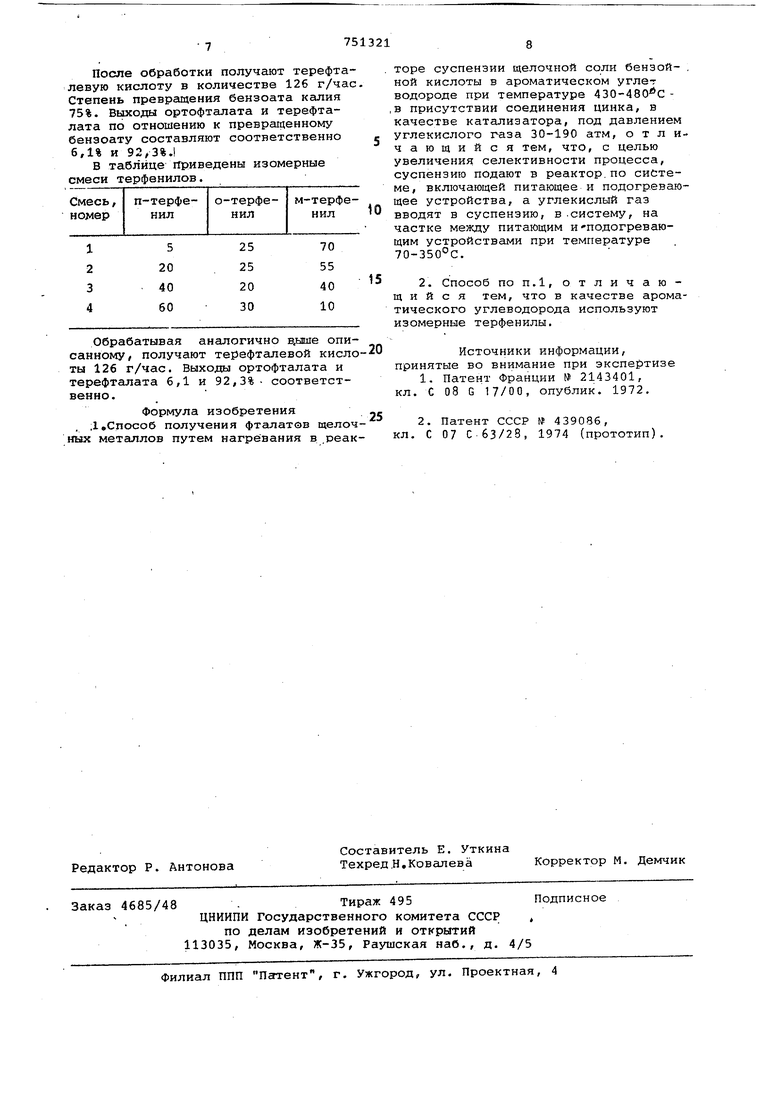

В таблице Приведены изомерные смеси терфенилов. Обрабатывая аналогично в,ыше описанному, получают терефталевой кисло ты 126 г/час. Выходы ортофталата и терефталата бД и 92,3%- соответственно. Формула изобретения . ,1,Способ получения фтгшатов щелочных металлов путем нагревания в реакторе суспензии щелочной соли бензойной кислоты в ароматическом углет водороде при температуре 430-480 С ,в присутствии соединения цинка, в качестве катализатора, под давлением углекислого 30-190 атм, отличающийся тем, что, с целью увеличения селективности процесса, суспензию подают в реактор.по системе, включающей питающее и подогревающее устройства, а углекислый газ вводят в суспензию, в .систему, на частке между питающим иподогревающим устройствами при температуре 70-350°С. 2. Способ ПОП.1, отличающийся тем, что в качестве ароматического углеводорода используют изомерные терфенилы. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2143401, кл. С 08 G 17/00, опублик. 1972, 2.Патент СССР № 4390S6, кл. С 07 С 63/28, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения терефталевой кислоты | 1977 |

|

SU793377A3 |

| Способ получения терефталевой кислоты | 1977 |

|

SU710514A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИКАРБОКСИЛАТОВ | 1974 |

|

SU439086A1 |

| Способ получения поликарбоновых кислот | 1972 |

|

SU495821A3 |

| Способ получения п-бензохинона | 1978 |

|

SU743577A3 |

| Способ получения монокарбоновых кислот | 1980 |

|

SU1026650A3 |

| Способ получения поликарбоксилатов | 1972 |

|

SU508174A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХКИСЛОТ | 1972 |

|

SU432124A1 |

| Способ приготовления катализатора для окисления пропилена в акролеин | 1981 |

|

SU1145916A3 |

| СПОСОБ РАСЩЕПЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ ПРЯМОГО СИНТЕЗА АЛКИЛХЛОРСИЛАНОВ | 1996 |

|

RU2167878C2 |

Авторы

Даты

1980-07-23—Публикация

1977-11-30—Подача