Известно, что при получении синтетических каучуков, например бутадиенстирольного, .методом водно-эмульсионной полимеризации в качестве эмульгаторов употребляют мыла, изготовляемые из не подвергавшихся дистилляции канифолей. Однако во всех известных способах присутствует преждевременная коагуляция латекса.

Цель изобретения - создать такие эмульгаторы, которые исключили бы или существенно уменьшили опасность преждевременной коагуляции.

Предложен способ получения эмульгаторов для водно-эмульсионной полимеризации каучука, отличающийся тем, что стабилизированную канифоль дистиллируют при пониженном давлении, с целью получения головной и высококипящей остаточной фракций (причем остаточная фракция состоит примерно из 3- 20 вес. 7о стабилизированной канифоли), а также тем, что головную фракцию обрабатывают гидратом окиси или бикарбонатом натрия либо калия. Полученную таким образом перегнанную стабилизированную канифоль можно непосредственно использовать в эмульгаторах для получения синтетического каучука, но рекомендуется сначала смешать ее в основном с нейтральным маслом, чтобы сообщить ей большую стойкость к кристаллизации. Точное количество удаляемого высококипящего материала зависит от состава стабилизированной канифоли и предпочтительно находится в интервале при: 1ерно 5-12 вес. % из

расчета на вес стабилизированной канифоли.

Желательно, чтобы давление было ниже

приблизительно .Ю мм рг. ст. (рекомендуется

нользоваться давлением около 10 мм рт. ст.

или ниже). В любом случае давление должно быть установлено в соответствии с обычными приемами для дистилляции такого типа.

Температурный интервал дистилляции зависит, как известно, от давления, количества материала, подвергаемого дистилляции и/или оставляемого в остатке, и от других факторов. Как правило, считается, что в том случае, когда давление во время дистилляции поддерживается в интервале около 0,3-0,5 мм рт. ст..

дистилляция молчст быть удовлетворительно проведена в температурном интервале примерно 160-260°С, если измеряемая температура соответствует температуре кипящей жидкости. Пределы температуры не имеют, однако

критического значения и могут изменяться в зависимости от степени чистоты стабилизированной канифоли и других факторов. полученная, как описано выше, может быть непосредственно превращена в мыла реакцией со щелочами, например с гидратами окисей или карбонатами щелочных металлов, в частности с гидратами окиси или карбонатами 5 натрия либо калия, обычными способами. Эти мыла могут находиться в состоянии разбавленных водных растворов или паст, которые. как правило, содержат примерно 60-80% твердых веществ в зависимости от кислотного 10 числа и склоииости к кристаллизации. Щелочь употребляется в количестве, достаточном для нейтрализации примерно от 70 до 95-100% к кислотности перегнанной стабилизированной канифоли.15 Термин «в основном нейтральные масла относится к маслам, которые могут быть несколько кислотными или щелочными, а также к тем маслам, которые действительно являются нейтральными. Смесь может быть приготовлена любым способом, например прибавлением масла к канифоли и плавлением смеси до ее нейтрализации или частичной нейтрализации щелочью. Количество масла меняется в зависимости 25 от его типа, типа перегнанной стабилизированной канифоли и других факторов. Как правило, количество масла составлять, по крайней мере, около 3 вес. % из расчета на вес перегнанной стабилизированной канифоли, зо чтобы создать желательные стойкость к кристаллизации, эмульгирующие свойства и экономию эмульгатора, но не свыше примерно 20 вес. % из расчета на вес перегнанной стабилизированной канифоли, с целью устране- 35 ния вредных влияний на процесс эмульсионной полимеризации и неустойчивости разбавленных растворов, получаемых из этих мыл. Эти смеси перегнанной стабилизированной канифоли и в основном нейтрального масла дол-40 жны предпочтительно иметь кислотиое число в интервале примерно 140-165, а еще лучше примерно 150-160, с целью создания композиций, наиболее пригодных для иснользования в качестве коммерчески приемлемых эмульга-45 торов. Описанные выше смеси перегнанной стабилизированной канифоли и в основном нейтрального масла можно превратить в мыло посредством нейтрализации или частичной50 нейтрализации со смесью щелочных металлов из группы оснований. Соединения щелочных металлов, как правило, употребляемых для этой цели, представляют собой гидраты окисей или карбонаты нат-55 рия и калия. Эти соединения обычно прибавляют к смеси в виде водного раствора в количествах, достаточных для нейтрализации примерно от 70 до 95-100% кислотности смеси. Как правило, достаточным количеством основ-60 ного соединения является примерно - 15 вес. % из расчета на вес смеси. Реакцию нейтрализации можно осуществить при температурах примерно 90-120°С. 20 нанной стабилизированной канифоли в основном с нейтральным маслом, обычно готовят в виде разбавленных водных растворов или дисперсий, предпочтительно в виде паст, содержащих примерно 50-85 вес. % твердых веществ из расчета на вес мыла. Эти пастообразные мыла отличаются хорошей стойкостью к кристаллизации и относительно низкой вязкостью, что облегчает обращение с ними при хранении, перевозках и использовании, Выбор в основном нейтрального масла нмеет важное значение. Для получения оптимальных результатов при процессах эмульсионной полимеризации масло удовлетворять или должно в основном удовлетворять следующим условиям:1- масло не должно существенно снижать скорости нолимеризации; 2- масло должно быть совместимым с пастообразным мылом; 3- масло должно быть совместимым с разбавленными (2-5%) водными растворами мыл; 4- масло должно быть светлоокрашенным и иметь хорошую цветостойкость; 5 - масло не должно задерживать вулканизации каучука, в состав которого оно входит; 6 - масло не должно вызывать преждевременной коагуляции каучука. Как правило, масла, удовлетворяющие большинству из перечисленных выше требований, содержать максимум 6% азотистых оснований и максимум 6,5% группы 1 ненасыщенных соединений, определяемых по аналитическому методу Ростлера (ASTM, проект метода D 2006). Эти величины не имеют, однако, критического значения и не должны рассматриваться в качестве ограничивающих настоящее изобретение, так как были найдены масла, характеристики которых выходят за указанные пределы и которые все же оказались пригодными. Типичными маслами, пригодными для указанного применения, являются масла на основе нефтепродуктов, например масла нафтеновой, ароматической и парафиповой основ. такие как употребляемые при переработке и наполнении каучуков и/или масла, входящие в состав каучуков. Обычно наилучшими являются масла, содержащие подходящие смеси парафиновых, нафтеновых и ароматических соединений, например масла «Галф 561. Кроме того, можно употреблять полимерные терпены низкого молекулярного веса, например полимеры на основе скипидара, димерь и тримеры терпенов, эфиры канифоли и жирных кислот и канифолевые масла. Эти масла, само собой разумеется, выбирают таким образом, чтобы удовлетворять всем или почти всем из неречисленных выше требований. Это, в основном, ограничивает выбор масел такими, которые не содержат полиненасыщенных и фенольных материалов. Количество используемого масла можно изслучае, если желательно получить продукт, который можно разбавлять холодной водой для получения прозрачного раствора, лучше употреблять масло в количестве вплоть до 6 вес. % из расчета на вес всей смолообразной композиции. До 12-20% этих масел можно употреблять в данном случае, если продукт разбавляют стандартными способами до консистенции пастообразной канифоли. Этот способ требует постепенного прибавления горячей воды к теплому продукту при энергичном перемешивании. Таким образом получают первичную эмульсию, содержащую около 167о всех твердых веществ, которую можно дополнительно разбавить холодной водой, чтобы получить прозрачный раствор мыла. Величину рН этого разбавленного раствора можно установить по желанию при помощи разбавленных растворив щелочи, не нарущая прозрачности раствора. В некоторых случаях целесообразно пользоваться смесями таких масел.

В рецептуру мыл, охватываемых изобретением, могут быть введены и другие вещества. Так, например, замена приблизительно 3% канифолевого компонента частично гидрированными жирными кислотами улучшает разбавляемость этих мыл холодной водой. Разбавленные водные растворы (2-3%) этих мыл, содержащих небольщие количества жирных кислот, являются прозрачными при комнатной температуре и сохраняют прозрачность в течеТ1ие нескольких дней.

При использовании перегнанной диспропорпионированной канифоли рекомендуется вводить в рецептуру полностью или частично гидрированную канифоль, которая подвергалась обработке йодом или дополнительному гидрированию, как было описано выще. Замена 10-30% перегнанной диспропорционированной канифоли дистиллятом той или иной перегнанной канифоли улучшает стойкость пастообразных мыл к кристаллизации. Действительно, частичная замена перегнанной диснронорционированной канифоли одним из типов перегнанной гидрированной канифоли допускает получение переслаивающихся, не образующих геля мыл.

При использовании этих эмульгаторов в процессах эмлльсионной полимеризации готовят полимеризационные смеси, содержащие воду, полимеризуемый мономер, например соединение бутадиена-1,3 и, возможно, другие мономеры, сополимеризующиеся с ним, а также эмульгатор в количестве примерно от 1,5 до 15 вес. % из расчета на вес мономеров, мыло щелочного металла и перегнанной стабилизированной канифоли или смеси ее с нейтральным маслом. Предпочитаемое количество эмульгатора составляет примерно 4-6%. Кро-К1е,.т.ого,.:обьгчно употребляют и другие ингредиенты, известные из предыдущей практики и способствующие полимеризации, такие как ка-тализаторы, активаторы катализаторов и т. д.

ходится предпочтительно в.интервале примерно О-70°С, а еще лучше в интервале примерно О-10°С.

Несмотря на то, что, как показано в приведенных ниже примерах, в качестве образцов полимеров соединений бутадиена-1,3, получаеЛ1ЫХ эмульсионной полимеризацией в соответствии с изобретением, используются сополимеры бутадиена и стирола, следует учесть, что

изобретение применимо в процессах полимеризации и других типов мономеров, например при получении сополимеров бутадиена и акрилонитрила, бутадиена и метилметакрилатов, изопрена и стирола, бутадиена, хлорпрена и

изопрена и т. д.

Преимущественно использования э.мульгаторов, охватываемых изобретением, при процессах водно-эмульсионной полимеризации заключается в том, что они допускают получение латексов бутадиенстирольного каучука и аналогичных им латексов, обладающих улуч-. щенной стабильностью. Это допускает переработку данных латексов, с целью выделения мономеров, с меньшими затруднениями .в отношении преждевременной коагуляции каучука, причем оборудование может работать в течение более продолжительного времени без простоев, необходимых для очистки линий переноса и отпаривания.

Стабилизированная канифоль, предлагаемая для использования, содержит абиетиновую кислоту, предпочтительно в количестве, меньшем примерно 5%, а еще лучше в количестве, меньшем примерно 1%. Такая канифоль

может быть получена из канифоли любого подходящего типа, например из древесной, живичной или канифоли таллового масла диспропорционированием, комбинированным диспропорционированием и гидрированием, дополнительным гидрированием частично гидрированной канифоли, например рыночной частично гидрированной канифоли, для достижения степени гидрирования меньшей, чем полное гидрирование, но достаточной для приДания продукту желательных характеристик и т. д. Оптимальные результаты получают в случае использования стабилизированных канифолей, содержащих низкомолекулярные остатки дистилляции в количестве, например,

1 % и низкое количество абиетиновой кислоты, например 1%, и имеющих кислотное число в интервале примерно 155-185, предпочтительно в интервале примерно 160-175. Можно пользоваться любым из хорошо известных методов получения стабилизированной канифоли. Так, Например, диспропорционированная канифоль, пригодная для использования в рамках настоящего изобретения, может быть получена: путем контактирования

живичной или древесной канифоли или канифоли таллового масла при подходящей температуре с активным катализатором гидрирования в отсутствии добавляемого водорода и при повышенной температуре. Контактирование

держать, по меньшей мере, около 40% дегидроабиетиновой кислоты и пока не останется менее примерно 1% абиетиновой кислоты. Катализаторами, пригодными для осун-1.ествления этого превращения, являются палладий, платина, никель, йод и т. д. Катализатор может находиться па носителе, например гранулированной окиси алюминия, волокнистом асбесте или активированном древесном угле.

Дегидрирование или диспропорпионировакие при помощи палладиевого катализатора, например, можпо осуществлять периодическим или непрерывным способом.

Так, при периодическом способе смолу вводят Б контакт с катализатором, количество которого составляет примерно 0,08-10 вес. % из расчета на вес канифоли. Катализатор состсит из 1-10 частей (ч.) палладия, нанесенного на 100 ч. активированного древесного угля. Канифоль и катализатор совместно нагревают при температуре примерпо 150- 300°С в течение 1-5 час.

При непрерывном процессе расплавленная канифоль течет по палладиевому катализатору на носителе при температуре примерно 225- 300°С в течение примерно 15 мин- 1 час.

Для получения стабилизированной канифоли, используемой в рамках настоящего изобретепия, можно пользоваться описанным выше и хорошо известными способами.

Примеры даются с целью иллюстрации специфических вариантов изобретения. В них метод испытаний на стойкость к преждевременной коагуляции основан на осуществлении полимеризации в SFS (формальдегидсульфоксилат натрия) при 5°С по рецепту, не содержащему дополнительного эмульгатора (тамол N).

Рецептура для испытаний на стойкость к преждевременной полимеризации приведена в табл. 1 вместе со стандартной рецептурой.

Полимеризацию прекращали при 60%-ной степени превращепия, судя по степени превращения образцов, отбиравшихся каждые 2 час. Реакционные склянки вращали при температуре 5°С.в бане; в течение дополнительных 16 час. В каждой склянке при помощи азота создавали давление : 15 фунт/кв. дюйм (1,05 /сг/с.), помещали их горлышками впиз и латекс извлекали иглой для шприца 14 и помещали на сито из нержавеющей стали 100 .мещ. Тонкий коагулят, -остававщийся на сите, промывали дистиллированной водой до получения прозрачного фильтрата, сущили и взвешивали. Коагулят, оставшийся в каждой склянке, переносили на сито из нержавеющей стали 100 меш, промывали, сушили и взвешивали. Профильтрованные латексы из двух или трех параллельных склянок объединяли и определяли величину рН. Количество преждевременно коагулировавшегося каучука, выделяющегося из объединенных профильтровандых латексов прп хранении в течение .раз-личных :пери; дсв,.йрем.е..1и.. (обычно. :24; шс),

Таблица 1

П р и ы е ч а н и е: а - стирол специальной очистки, 99,5-99,6 мол. % «Филлипс Петролеум К°, перед употреблением перегиаи из баллона;

б -стирол марки PZ-12-T «Дау Кемикал С°, про.мытый щелочью;

в - рециркуляционный стирол 87,6%-ной чистоты, завод в Техасе, Порт Некес;

г - вспомогательный эмульгатор - талгол N, не употребляли в рецептуре для испытания на стойкость к преждевременной коагуляции, чтобы повысить склонность к прелщевремепной коагуляции.

также было измерено. Результаты испытаний вырам али в процентах от общего содержания сухого полимера, выделяющегся в качестве преждевременно коагулировавшего каучука (.на сите, плюс «в склянке плюс «при хранении).

Пример 1. Образец рыночной диспропорцнонпрованной канифоли (типовой анализ, кислотное число 152-158, абиетиновой кислоты-0,0%., дегидроабиетиновой кислоты.- 4С-55%) очищали, растворяя канифоль в водном растворе едкого натра и экстрагируя

нейтральную фракцию гексаном. Кислую и нейтральную фракции выделяли обычным способом, Получая следующие фракции (потери 3,1%):

Фракция АФракция N

Смоляные кислоты Нейтральные смолы 82,6%14,3%

Кислотное число 19 , 2,4 Часть кислой фракции А перегоняли при давлении 0,1-0,25 мм рт. ст. для получения следующих фракций (потери во время дистилляции 0,8%):

Фракция ДАФракция R

Перегнанные кисло- Остаток 8.1%

ты 91,1%

Кислотное число 185131,4

Число омыления159

185,5

Остаток после молекуляции 0,4%93,5%

Части фракций А и ДА и смесь фракций ДА и R (90: 10) превратили в мыла растворением соответствующей фракции или смеси в разбавленном водном едком кали и кипячением до растворения кислот. Раствор охладили и величину рН установили на уровне около 10,5, прибавляя водный едкий кали. Раствор вскипятили, охладили, величину рН установили вновь на уровне 10,5, а концентрацию мыла - на уровне 2,34% при помощи разбавленного раствора едкого кали. Эти мыла использовали в описанном выще рецепте для определения стойкости к преждевременной коагуляции, пользуясь описанным способом и сравнивая с эмульгатором, изготовленным также из рыночного образца диспропорционированной канифоли.

Результаты опытов приведены в табл. 2.

Таблица 2

Эмульгатор - калиевое мыло

(0,36 ч. тринатрийфосфата

на 100 ч. мономера)

Пример 2. Калиевые мыла части фракции ДА, полученной по примеру 1, сравнивали .с рыночным эмульгатором (кислотное -число 18-20, Т. S. 79-81), содержащим калиевое мыло рыночной диспропорционированной канифоли, описанной в примере 1, с использованием описанного выше способа и рецепта для испытаний на стойкость к преждевременной коагуляции со следующим исключением: количество калиевого мыла фракции ДА было изменено и составило 3,8 ч. на 100.ч. мономера

ДЛЯ сохранения прежней скорости полимеризации. Результаты опытов приведены в табл.3.

Таблица 3

Преждевременная коагу.чяция, % сухого полимера

1,13

Рыночный 0,37

Калиевое мыло фракции Л. .

Пример 3. Сравнивали рыночный эмульгатор типа, использованного в примере 2, и калиевые мыла фракции А из примера 1 и смесей фракций А и N из примера 1, пользуясь описанными выше испытанием на стойкость к преждевременной коагуляции и способом испытаний. Эти результаты, суммированные в табл. 4, показывают, что нейтральные продукты не оказывают вредного действия на стойкость к преждевременной коагуляции.

Таблица 4

Рыночный (4,5 ч.)

Калиевое мыло из 3.7 ч. фракции А

(4.1 ч.)

Калиевое мыло из 3,7 ч. фракции А

+0,4 ч. фракции N (4.5 ч.) . . Пастообразиое калиевое мыло 3,7 ч.

фракции А 4-0,4 ч. фракции

(14,5 ч.)

) Получено, как описано в примере 1.

Пример 4. Образец рыночной диспропорционированной канифоли, сходной с использованной в примере 1, перегоняли в вакууме для получения 84,7% фракции дистиллята ДА (кислотное число 168) и 11,2% остатка после дистилляции /Р/. Фракцию ДА превратили в пастообразное калиевое мыло (кислотное число 12, Т. S. 60%) и сравнивали в качестве эмульгатора с рыночным эмульгатором, описанным в примере 2, пользуясь выщеописаннымп рецептурой для испытаний на стойкость к преждевременной коагуляции и способом испытаний. Результаты приведены в табл. 5.

Таблица 5

Преждевременная коагуляция, сухого по.шмера

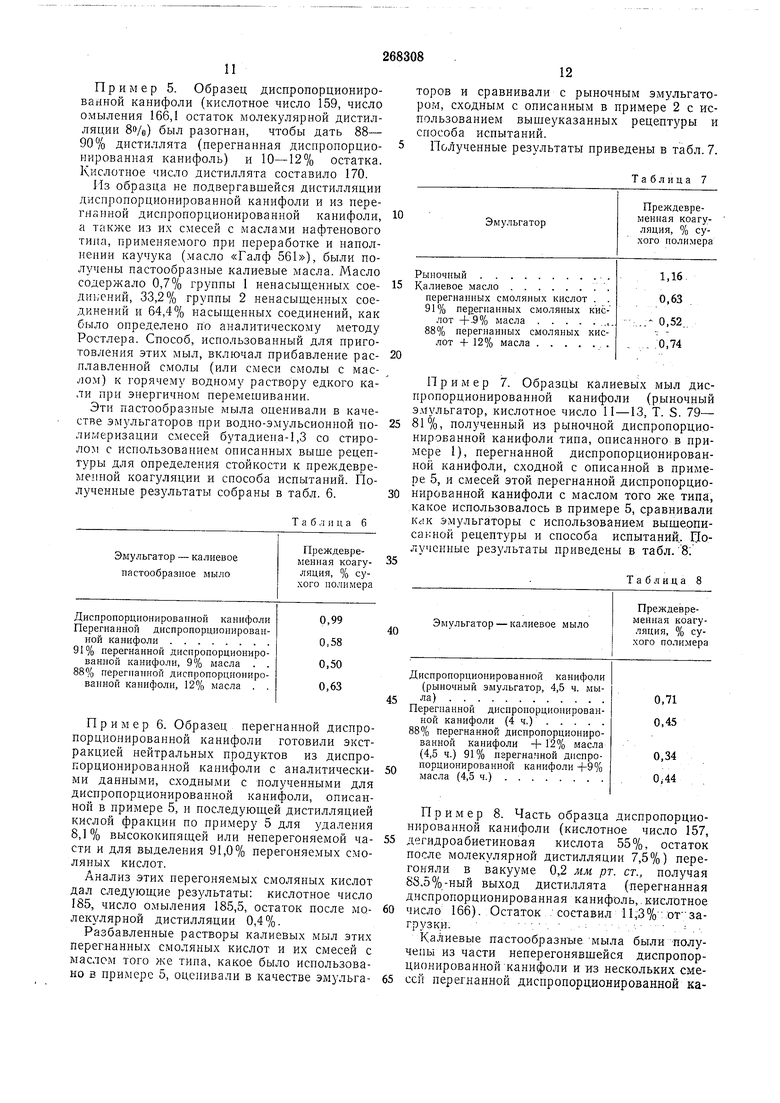

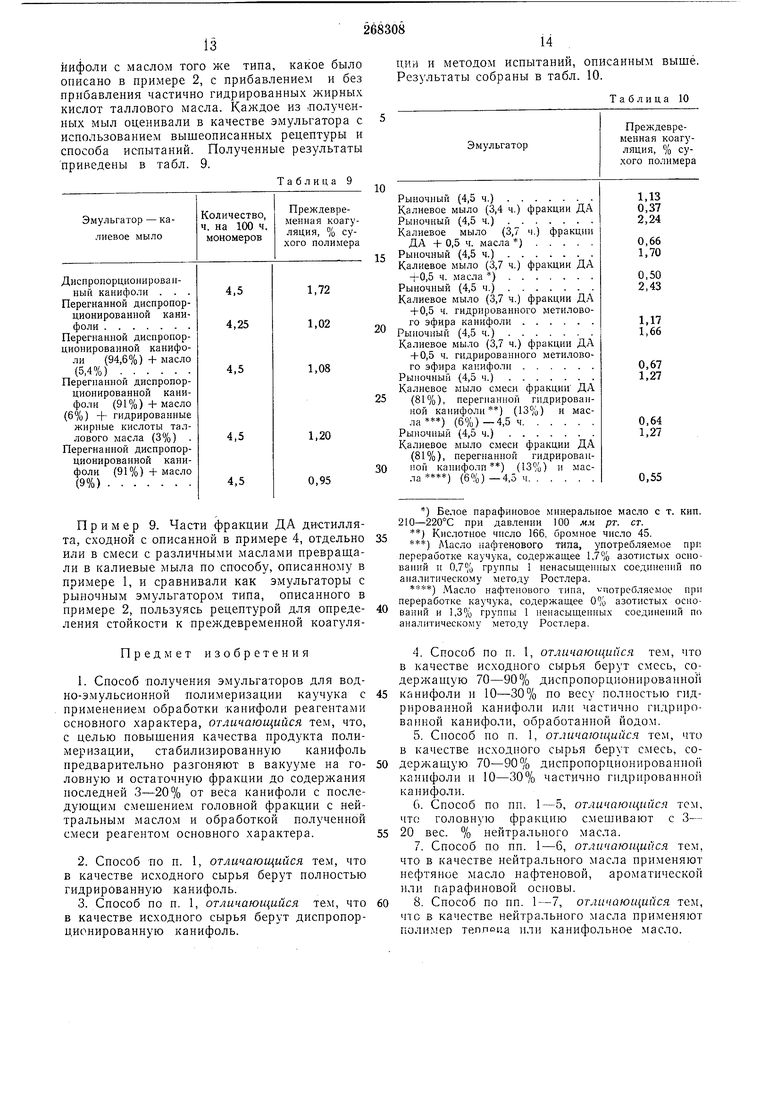

11 Пример 5. Образец диспропорционированной канифоли (кислотное число 159, число омыления 166,1 остаток молекулярной дистилляции So/fl) был разогнан, чтобы дать 88- 90% дистиллята (иерегнанная диснропорционированная канифоль) и 10-12% остатка. Кислотное число дистиллята составило 170. Из образца не подвергавшейся дистилляции диспронорционированной канифоли и из нерегнанной диснропорционированной канифоли, а также из их смесей с маслами нафтенового типа, применяемого нри переработке и наиолнении каучука (масло «Галф 561), были получены пастообразные калиевые масла. Масло содержало 0,7% груцпы 1 ненасыщенных соедикений, 33,2% группы 2 ненасыщенных соединений и 64,4% насыщенных соединений, как было определено по аналитическому методу Ростлера. Способ, использованный для приготовления этих мыл, включал прибавление расплавленной смолы (или смеси смолы с масJIOM) к горячему водному раствору едкого кали при энергичном перемешивании. Эти пастообразные мыла оценивали в качестве эмульгаторов при водно-эмульсионной полимеризации смесей бутадиена-1,3 со стиролом с использованием описанных выше рецептуры для определения стойкости к преждевременной коагуляции и способа испытаний. Полученные результаты собраны в табл. 6. Таблица 6 ПреждевреЭмульгатор - калиевое менная коагуляция, % супастообразное мыло Пример 6. Образец перегнанной диспропорционированной канифоли готовили экстракцией нейтральных продуктов из диспропорционированной канифоли с аналитически- 50 ми данными, сходными с полученными для диспропорционированной канифоли, описанной в примере 5, н последующей дистилляцией кислой фракции по примеру 5 для удаления 8,1% высококипящей или неперегоняемой ча- 55 сти и для выделения 91,0% перегоняемых смоляных кислот. Анализ этих перегоняемых смоляных кислот дал следующие результаты: кислотное число 185, число омыления 185,5, остаток после мо- 60 лекулярной дистилляции 0,4%. Разбавленные растворы калиевых мыл этих перегнанных смоляных кислот и их смесей с маслом того же типа, какое было использовано в примере 5, оценивали в качестве эмульга- 65

12

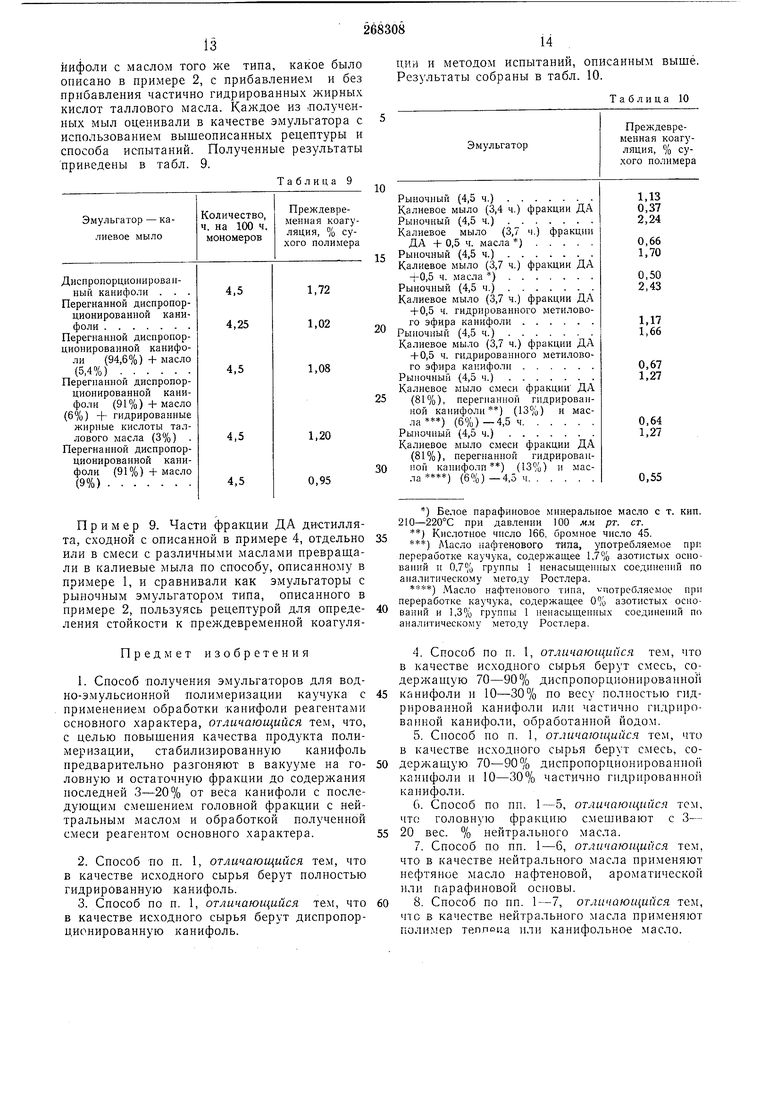

Преждевременная коагукалиевое мыло ляция, % сухого поли.мера торов И сравнивали с рыночным эмульгатором, сходным с описанным в примере 2 с использованием вышеуказанных рецептуры и способа испытаний. Полученные результаты приведены в табл. 7. Таблица 7 Преждевременная коагуЭмульгаторляция, % сухого полимера Рыночный- . Калиевое масло перегнанных смоляных кислот . . 91% перегнанных смоляных кислот +5% масла..,. перегнанных смоляных кислот + 12% масла . Пример 7. Образцы калиевых мыл диспропорционированной канифоли (рыночный эмульгатор, кислотное число 11 -13, Т. S. 79- 81%, полученный из рыночной диспропорционированной канифоли типа, описанного в примере 1), перегнанной диснропорционированной канифоли, сходной с описанной в примере 5, и смесей этой церегнанной диспропорционированной канифоли с маслом того же типа, какое использовалось в примере 5, сравнивали как эмульгаторы с использованием вышеописанной рецептуры и способа испытаний.. Полученные результаты приведены в табл. 8. Т а б л ица 8 Диспропорционированной канифоли (рыночный эмульгатор, 4,5 ч. мыла) Перегнанной диспронорционированной канифоли {4ч.) 88% перегнанной диспропорционированной канифоли + 12% масла (4,5 ч.) 91% нзрегнанной диспропорционированной канифоли масла (4,5 ч.) пример 8. Часть образца диспропорционированной канифоли (кислотное число 157, дегидроабиетиновая кислота 55%, остаток после молекулярной дистилляции 7,5%) перегоняли в вакууме 0,2 мм рт. ст., получая 88.5%-ный выход дистиллята (перегнанная диспропорционированная канифоль,. кислотное число 166). Остато-к . составил 11,3%-:,or; загрузки. . - , , - -. Калиевые пастообразные мыла были получены из части неперегонявщейся диспропорционированной канифоли и из нескольких смесей перегнанной диспропорционированной ка

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА | 1968 |

|

SU211432A1 |

| СМАЗОЧНЬШ МАТЕРИАЛ | 1973 |

|

SU378025A1 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 1995 |

|

RU2065451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1995 |

|

RU2079513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ | 1971 |

|

SU308584A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1972 |

|

SU339029A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU398026A1 |

Авторы

Даты

1970-01-01—Публикация