Изобретение относится к области порошковой металлургии, в частности к пресс-формам для прессования изделий из иорошков радиальным деформированием с использованием электрических разрядов в жидкой среде.

Известны пресс-формы для прессования изделия кольцевой формы из порошковых материалов с применением электрического разряда в жидкой среде, с соосно расположенными электродами, трубчатой эластичной нрессующей оболочкой и закрепленной на подвижной относительно корпуса пресс-формы траверсе матрицей, взаимодействующей с насыпным стаканом.

Такие пресс-формы не обеспечивают автоматизации процесса электроимпульсного прессования изделий кольцевой формы, что существенно снижает производительность труда на операции формования.

Предлагаемая пресс-форма снабжена выдвижиым стаканом, помещенным в кольцевой нолости матрицы.

Это обеспечивает свободный съем нрессованного изделия и необходимую герметизацию заполняемой жидкостью полости.

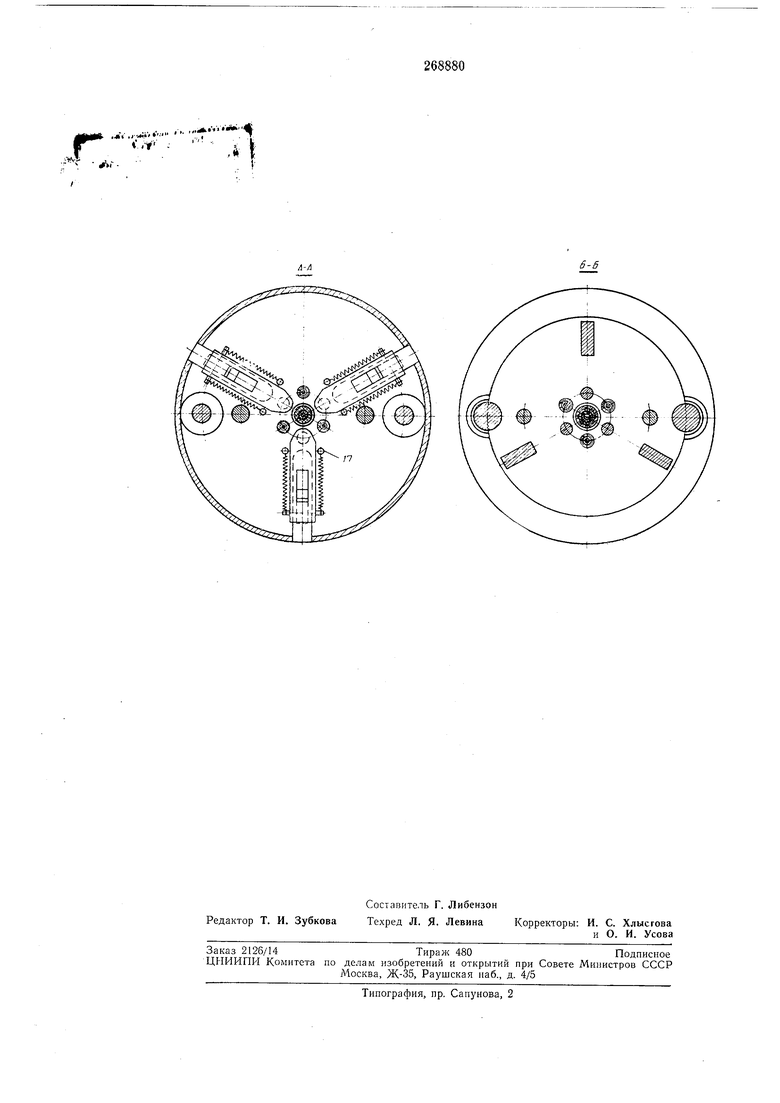

На чертеже показана предлагаемая прессформа.

ний электрод 5 и нижний электрод 6. Матрица и верхний электрод 5 жестко связаны с ползуном пресса через хвостик 7, плиту 8 тяги 9 и подвижную плиту 10.

При работе в кольцевой зазор, образованный внутренней полостью выдвижного стакана и наружной поверхностью упругого трубчатого диэлектрика, засыпают навеску порошка (матрица и все другие подвижные части прессформы находятся в крайнем верхнем пололсении, причем выдвижной стакан поднят вверх пружинами //). После засыпки порошка подвижным частям пресс-формы сообщают движение вниз. При этом одновременно начинают

двигаться прижимная втулка, верхний электрод и матрица. Прижимная втулка, совершающая опережающее движение под воздействием сжатых прулчин 12, первой надевается на верхний торец упругого трубчатого диэлектрика и останавливается в крайнем нижнем положении, а электрод 5 и матрица продолжают движение вниз, причем электрод 5 запирает сверху отверстие трубчатого диэлектрика, а матрица, упираясь в торец выдвижного стакана, перемещает его вниз, становясь на его место. Электрод 5 входит своим цилиндрическим концом из полиэтилена в полость диэлектрика, разжимает ее, прижимая стенки диэлектрика к конической части внутренней поверхности втулки 4 кольцевых пазов предотвращает оседание трубчатого диэлектрика в момент вхождепия в него электрода 5 и обеспечивает достаточную герметичность соединения) . Второй конец диэлектрика закреплен на конической поверхности электрода б. Для обеспечения герметичности соединения электрод 6 вместе с нижним концом диэлектрика подтягивается гайкой к конической поверхности стакана 13. После запирания диэлектрика электродом 5 начинается заполнение внутренней полости диэлектрика водой, поступающей через штуцер 14 (избыток воды после заполнения диэлектрика сливают через штуцер /5). Площадь сечения выходных и входных отверстий в электродах 5 и 5 должна быть подобрана так, чтобы обеспечить необходимое сопротивлен-ие выбросу воды в момент электрического разряда. После заполнения в воде производят разряд между верхним и нижним электродами. Энергия разряда подается от конденсаторных батарей (на чертеже не показаны). Верхний электрод соединен с положительным полюсом источника импульсного тока, а нижний постоянно связан через корпус устройства с землей. Под действием сил, возникающих в момент импульсного разряда, порошок уплотняется, образуя полую деталь. При обратном ходе подвижных частей матрица и электрод 5 начииают перемещаться одновременно, тогда как прижимная втулка остается неподвижной до того момента, пока матрица не сойдет со спрессованной детали. Неподвижное положение прижимной втулки в это время обеспечивают упорные колонки 16 и упоры 17. При дальнейшем движении клинья ./S, установленные на подвижной плите /f, размыкают упоры 17, после чего прижимная втулка начинает движение вместе с матрицей и электродом 5 благодаря уступам, имеющимся на упорных колонках 16. Пружины 12 при этом сжимаются. Вслед за движением прижимной втулки спрессованная деталь, извлеченная из матрицы, поднимается вверх вместе с выдвижным стаканом под действием 11. Движение вверх подвижных частей пресс-формы прекращается с помощью концевого выключателя, спрессованная деталь снимается и повторяют цикл прессования. Предмет изобретения 1.Пресс-форма для прессования изделий кольцевой формы из порошковых материалов с применением.электрического разряда в жидкой среде, с соосно расположенными электродами, трубчатой эластичной прессующей оболочкой и закрепленной на подвижной относительно корпуса пресс-формы траверсе матриней, взаимодействующей с насыпным стаканом, отличающаяся тем, что, с целью обеспечения свободного съема прессованного изделия и необходимой герметизации заполняемой жидкостью полости, в кольцевой полости матрицы помещен запирающий ее и снабженный ступенчатыми и подпружиненными шпильками, нроходящими через отверстия в траверсе и корпусе пресс-формы, выдвижной стакан с конусной внутренней поверхностью, взаимодействующей с эластичной прессующей оболочкой и выдвижным конусным электродом, запирающим полость в прессующей оболочке. 2.Пресс-форма по п. 1, отличающаяся тем, что, с Целью обеспечения автоматического одповременного выдвижения матрицы и конусного электрода и последующего, после съема матрицы с прессованной детали, выдвижения запирающего стакана, конусный электрод закреплен на подвижной траверсе, а на корнусе пресс-формы помещены предназначенные для удержания ступенчатых шпилек запирающего стакана ползушки, управляемые посредством клиньев, закрепленных на подвижной траверсе.

... ,„..

ц

..-

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования полых изделий из порошка | 1989 |

|

SU1616783A2 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБОЛОЧЕК | 1972 |

|

SU332906A1 |

| Гидростат для формования стаканообразных изделий | 1985 |

|

SU1260115A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

| Устройство для прессования изделий из порошка | 1987 |

|

SU1444078A1 |

| Гидравлический брикетировачный пресс | 1973 |

|

SU451544A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Пресс-форма для прессования полых изделий из порошка | 1986 |

|

SU1491610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

Даты

1970-01-01—Публикация