Изобретение относится, к порошковой р.еталлургии, в частности к пресс-формам для прессования полых изд€(лий из порошка, и является усовершенствованием изобретения по авт. св. sfe 1491В10.

Цель изобретения -- повышение прюиз- водительности технологического процесса за счет сокращения количества операций и обеспечения возможности их автоматизации, а также повышение; качества изделий и увеличение выхода годной продукции за счет исключения повреждения изделий при распрессовке пресс-формы,

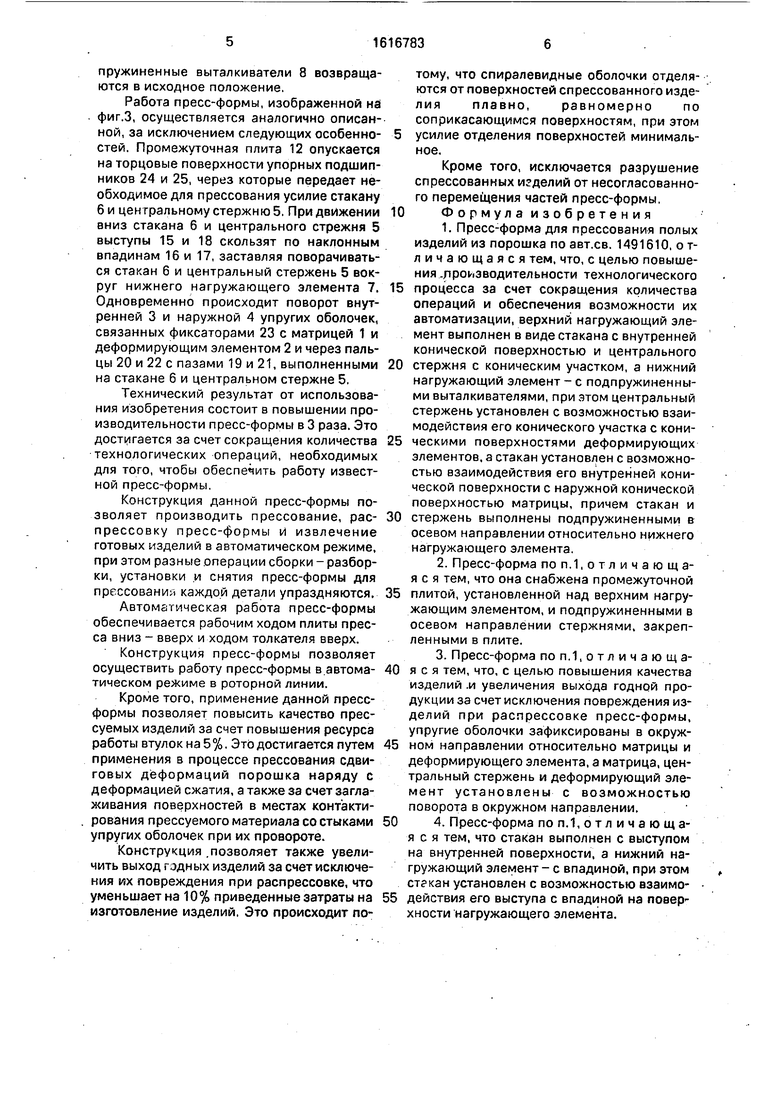

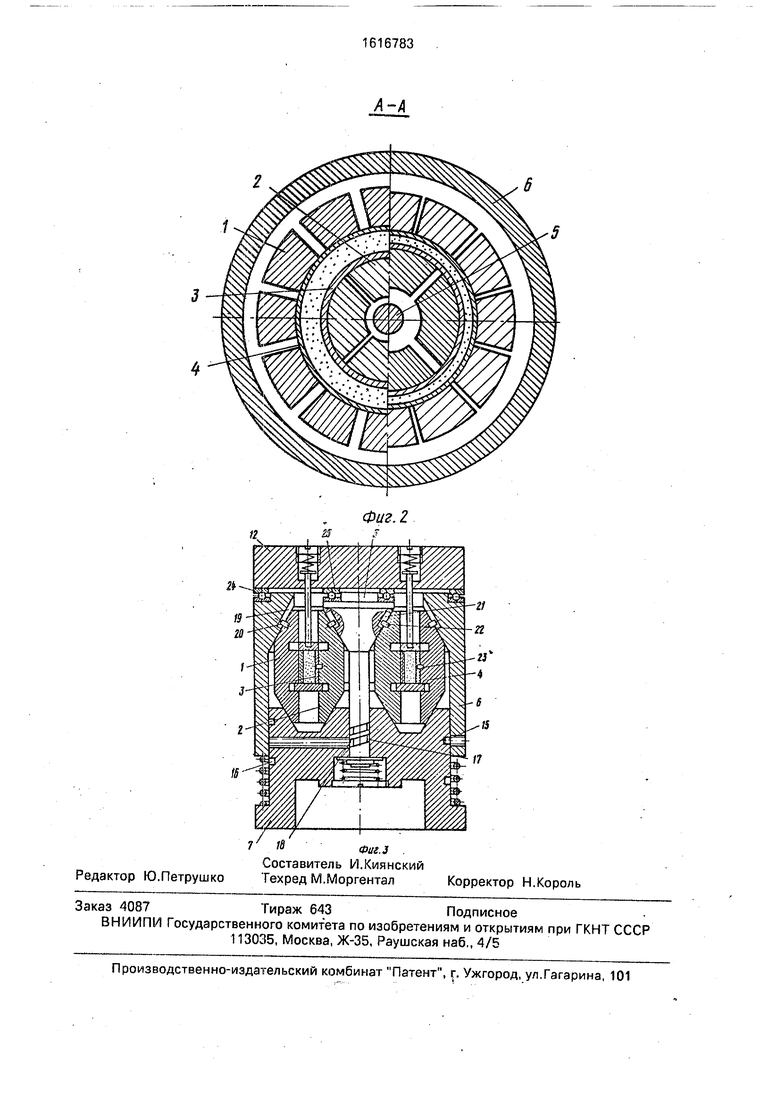

На фиг.1 показана схема пресс-формы для изготовления полых изделий из порошка, вертикальный разрез; на фиг.2 - разрез Д-А на фиг.1; на фиг.З схема пресс-формы (вариант конструкции по п,4 формулы изобретения).

Пресс-форма (фиг.1 и 2) содержит-матрицу 1 и деформирующий элемент 2, состоящие от отдельных секторои, внутреннюю упругую оболочку 3, надетую на деформирующий элемент 2, наружную упругую оболочку 4, размещенную внутри матрицы 1, верхний нагружающий элемент, состоящий из центрального подпружиненного стержня 5, коническая поверхность которого взаг модействует с коническими поверхно стями деформирующих элементов 2, и стакана 6, внутренняя коническая поверхность коте рого взаимодействует с наружной конической поверхностью матрицы 1, нижний нагружающий элемент 7, выталкиватели 8, проходящие через нижний нагружающий элемент 7, подпружиненные; в осевом направлении, траверсу 9, имеющую возможность контакта с выталкивателем пресса(HS показан), к которой прикреплены выталкиватели 8, верхнюю плиту 10 и нижнюю плиту 11 в виде колец, установленных в радиальных, встречно расположенных пазах матрицы 1 11 деформирующего элемента 2, промежуточную плиту 12, предназначенную для закрепления на штоке пресса (не показан), стержни 13, прикрепленные жестко к верхней плите 10, проходящие через жуточую плиту 12 и подпружиненные в осевом направлении относительно последней, пружиму 14, надетую на нижнмй уагружаю- щий элемент 7.

Пресс-форма (фиг.З) отличается от предыдущего варианта тем, что на внутренней поверхности стакана 6 выполнен выступ 15, взаимодействующий с впадиной 16, выполненной в виде наклонного паза на нижнем нагружающем элементе 7. Нэ центральном подпружиненном стержне 5 выполнена наклонная впадина 17, в которую входит выступ 18, закрепленный в нижнем нагружающем элементе 7, на внутренней конич- ской поверхности стакана 6 выполнены пазы 19, в которые входят пальцы 20, закрепленные на секторах матрицы 1, нз

ё конической поверхности стержня 5 выполнены пазы 21, в которые входят пальцы 22, закрепленные на секторах деформирующего элемента 2, внутренняя 3 и наружная 4 упругие оболочки зафиксированы фиксато0 рами 23 относительно деформирующего элемента 2 и матрицы 1, на верхние торцовые поверхности стакана 6 и стержня 5 установлены упорные подшипники 24 и 25, на которые опирается промежуточная плита

5 12.

Пресс-форма работает следующим образом,

Собранную пресс-форму помещают на стол пресса и закрепляют за нижний нагру0 жающий элемент 7. Промежуточную плиту 12 закрепляют на штоке пресса. При подь- еме штока промежуточная плита 12 с закрепленными в ней стержнями 13 и верхней плитой 10 поднимается, освобождая рабо5 чую полость между внутренней 3 и наружной 4 упругой оболочками. Рабочую полость заполняют порошком.

Во время рабочего хода пресса верхняя

0 плита.10, спускаясь, закрывает рабочую полость. Затем промежуточная плита 12 опускается на торцовые поверхности центрального стержня 5 и стакана 6, передавая необходимое для прессования усилие через

5 матрицу 1 и деформирующий элемент 2 внутренней 3 и наружной 4 упругим оболочкам. При этом внутренняя упругая оболочка 3 разжимается, а наружная упругая оболочка 4 сжимается, уплотняя порошок. При до0 стижении требуемой степени уплотнения порошка нагрузку снимают. При этом стакан 6 поддействием пружины 14, кольцевые сектора матрицы 1 и деформирующего элемента 2 под действием упругих оболочек 3 и

5 4 и центральный подпружиненный стержень 5 возвращаются в начальное положение.

При дальнейшем движении вверх штока пресса промежуточная плита 12 с закреп0 ленными в ней подпружиненными стержнями 13 и верхней плитой 10 поднимается, освобождая пространство, наобходимое для извлечения спрессованного изделия. Затем выталкиватель пресса через траверсу

5 9 и выталкиватели 8 выталкивает спрессованное изделие из внутренней полости пресс-формы.

После снятия спрессованного изделия выталкиватель пресса движется вниз, а подпружиненные выталкиватели 8 возвращаются в исходное положение,

Работа пресс-формы, изображенной на фиг.З, осуществляется аналогично описанной, за исключением следующих особенно- стей. Промежуточная плита 12 опускается на торцовые поверхности упорных подшипников 24 и 25, через которые передает необходимое для прессования усилие стакану 6 и центральному стержню 5. При движении вниз стакана 6 и центрального стрежня 5 выступы 15 и 18 скользят по наклонным впадинам 16 и 17, заставляя поворачиваться стакан 6 и центральный стержень 5 вокруг нижнего нагружающего элемента 7. Одновременно происходит поворот внутренней 3 и наружной 4 упругих оболочек, связанных фиксаторами 23 с матрицей 1 и деформирующим элементом 2 и через пальцы 20 и 22 с пазами 19 и 21, выполненными на стакане 6 и центральном стержне 5,

Технический результат от использования изобретения состоит в повышении производительности пресс-формы в 3 раза. Это достигается за счет сокращения количества технологических операций, необходимых для того, чтобы обеспечить работу известной пресс-формы.

Конструкция данной пресс-формы позволяет производить прессование, рас- прессовку пресс-формы и извлечение готовых изделий в автоматическом режиме, при этом разные операции сборки - разборки, установки и снятия пресс-формы для прессования каждой детали упраздняются,

Автоматическая работа пресс-формы обеспечивается рабочим ходом плиты пресса вниз - вверх и ходом толкателя вверх.

Конструкция пресс-формы позволяет осуществить работу пресс-формы в.автома- тическом режиме в роторной линии.

Кроме того, применение данной пресс- формы позволяет повысить качество прессуемых изделий за счет повышения ресурса работы втулок на 5%. Это достигается путем применения в процессе прессования сдвиговых деформаций порошка наряду с деформацией сжатия, а также за счет заглаживания поверхностей в местах конт акти- рования прессуемого материала со стыками упругих оболочек при их провороте.

Конструкция .позволяет также увеличить выход годных изделий за счет исключения их повреждения при распрессовке, что уменьшает на 10% приведенные затраты на изготовление изделий, Это происходит потому, что спиралевидные оболочки отделяются от поверхностей спрессованного изде- лия плавно, равномерно по соприкасающимся поверхностям, при этом усилие отделения поверхностей минимальное.

Кроме того, исключается разрушение спрессованных изделий от несогласованного перемещения частей пресс-формы, Формулаизобретения 1. Пресс-форма для прессования полых изделий из порошка по авт.св. 1491610, отличающаяся тем, что, с целью повышения .лроизводительности технологического процесса за счет сокращения количества операций и обеспечения возможности их автоматизации, верхний нагружающий элемент выполнен в виде стакана с внутренней конической поверхностью и центрального стержня с коническим участком, а нижний нагружающий элемент - с подпружиненными выталкивателями, при этом центральный стержень установлен с возможностью взаимодействия его конического участка с коническими поверхностями деформирующих элементов, а стакан установлен с возможностью взаимодействия его внутренней конической поверхности с наружной конической поверхностью матрицы, причем стакан и стержень выполнены подпружиненными в осевом направлении относительно нижнего нагружающего элемента.

2.Пресс-форма поп.1,отличающа- я с я тем, что она снабжена промежуточной плитой, установленной над верхним нагружающим элементом, и подпружиненными в осевом направлении стержнями, закрепленными в плите.

3.Пресс-форма по п. 1, о т л и ч а ю щ а- я с я тем, что, с целью повышения качества изделий .и увеличения выхода годной продукции за счет исключения повреждения изделий при распрессовке пресс-формы, упругие оболочки зафиксированы в окружном направлении относительно матрицы и деформирующего элемента, а матрица, центральный стержень и деформирующий элемент установлены с возможностью поворота в окружном направлении,

4.Пресс-форма поп.1,отл ичающа- я с я тем, что стакан выполнен с выступом на внутренней поверхности, а нижний нагружающий элемент - с впадиной, при этом стекан установлен с возможностью взаимо- действия его выступа с впадиной на поверхности нагружающего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования полых изделий из порошка | 1986 |

|

SU1491610A1 |

| Пресс-форма для формования изделий из порошка | 1989 |

|

SU1673270A1 |

| Устройство для прессования порошка | 1980 |

|

SU942885A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Пресс-форма для прессования порошков | 1979 |

|

SU816693A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Пресс-форма для прессования порошков | 1982 |

|

SU1074656A1 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ КОЛЬЦЕВОЙФОРМЫ | 1970 |

|

SU268880A1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования полых изделий из порошка. Цель - повышение производительности технологического процесса за счет сокращения количества операций и обеспечения возможности их автоматизации, а также повышение качества изделий и увеличение выхода годной продукции за счет исключения повреждения изделий при распрессовке пресс-формы. Собранную пресс-форму помещают на стол пресса и закрепляют за нижний нагружающий элемент 7. Промежуточную плиту 12 закрепляют на штоке пресса. При подъеме штока освобождается рабочая полость между внутренней 3 и наружной 4 оболочками. Рабочую полость заполняют порошком. Во время рабочего хода промежуточная плита 12 опускается на торцовые поверхности центрального стержня 5 и стакана 6, передавая усилие прессования через матрицу 1 и деформирующий элемент 2 на оболочки с порошком. После завершения операции формования давление снимается, а формующие элементы возвращаются в исходное положение. 3 з.п.ф-лы, 3 ил.

.з .

Составитель И.Киянский Редактор Ю.Петрушко Техред М.МоргенталКорректор Н.Король

Фиг. 2

| Пресс-форма для прессования полых изделий из порошка | 1986 |

|

SU1491610A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-08—Подача