г

СО

ней плиты 7 устанавливают секторы деформирующего элемента 2, а на ее наружную поверхность - секторы матрицы 1. В пространство между деформирующим элементом 2 и матрицей 1 вставляют внутреннюю 3 и наружную А упругие оболочки. На нижние конические поверхности деформирующего элемента 2 и матрицы 1 устанавливают нагружающий элемент 5. В пространство между внутренней 3 и наружной 4 оболочками засыпают прессуемый порошок. Полость закрывают верхней плитой 6, а на верхние поверхности матрицы 1 и деформирующего элемента 2 устанавливают нагружающий элемент 5. К последнему прикладывают усилие, которое через матрицу 1 и деформирующий элемент 2 осуществляют уплотнение порошка. Применение данной пресс-формы позволяет повысить качество изделий, а также расширить технологические возможности оборудования. 2 з.п.ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования полых изделий из порошка | 1989 |

|

SU1616783A2 |

| Устройство для прессования порошко-ВыХ МАТЕРиАлОВ | 1979 |

|

SU846109A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ КОЛЬЦЕВОЙФОРМЫ | 1970 |

|

SU268880A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

Изобретение относится к порошковой металлургии ,в частности, к пресс-формам для прессования полых изделий из порошка. Цель - повышение качества изделий, а также расширение технологических возможностей за счет изготовления изделий с регулируемой по их толщине плотностью и повышение производительности. На внутреннюю торцовую поверхность нижней плиты 7 устанавливают секторы деформирующего элемента 2, а на ее наружную поверхность - секторы матрицы 1. В пространство между деформирующим элементом 2 и матрицей 1 вставляют внутреннюю 3 и наружную 4 упругие оболочки. На нижние конические поверхности деформирующего элемента 2 и матрицы 1 устанавливают нагружающий элемент 5. В пространство между внутренней 3 и наружной 4 оболочками засыпают прессуемый порошок. Полость закрывают верхней плитой 6, а на верхние поверхности матрицы 1 и деформирующего элемента 2 устанавливают нагружающий элемент 5. К последнему прикладывают усилие, которое через матрицу 1 и деформирующий элемент 2 осуществляет уплотнение порошка. Применение данной пресс-формы позволяет повысить качество изделий, а также расширить технологические возможности оборудования. 2 з.п. ф-лы, 3 ил.

Изобретение относится к области порошковой металлургии, в частности к пресс-формам для прессования полых изделий из порощка.

Целью изобретения является повы- щение качества изделий, а также рас щирение технологических возможностей пресс-формы за счет изготовлени изделий с регулируемой по их толщине плотностью i повыщение производительности.

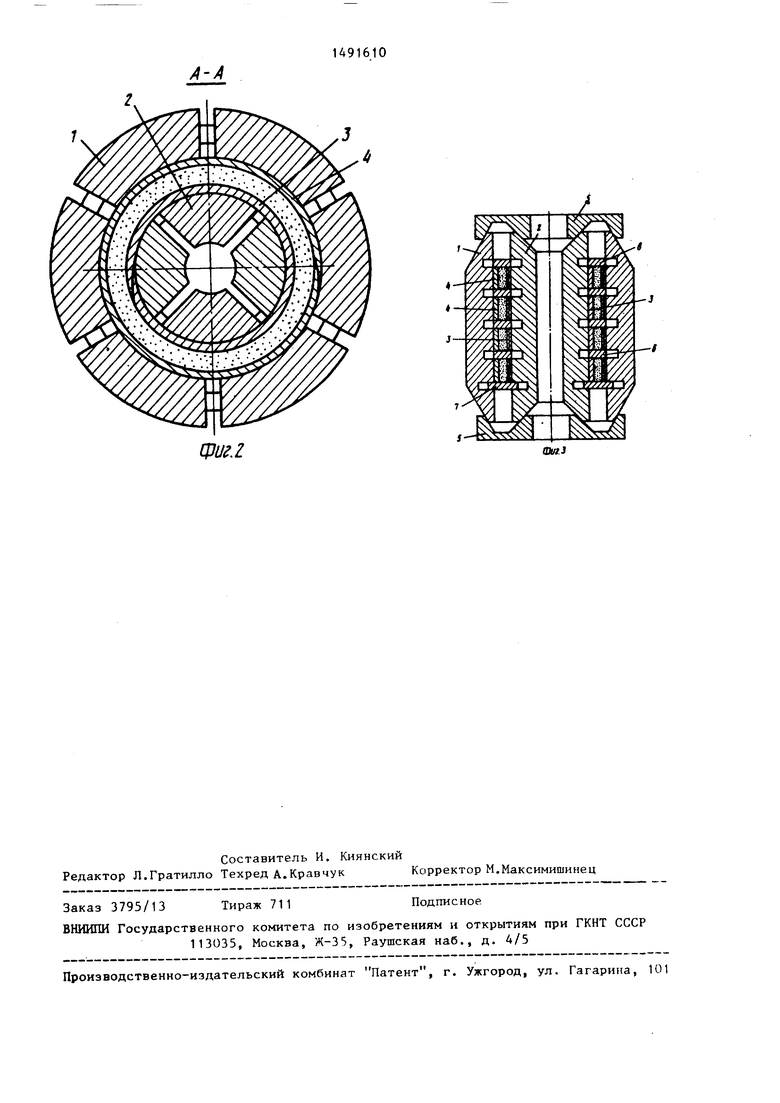

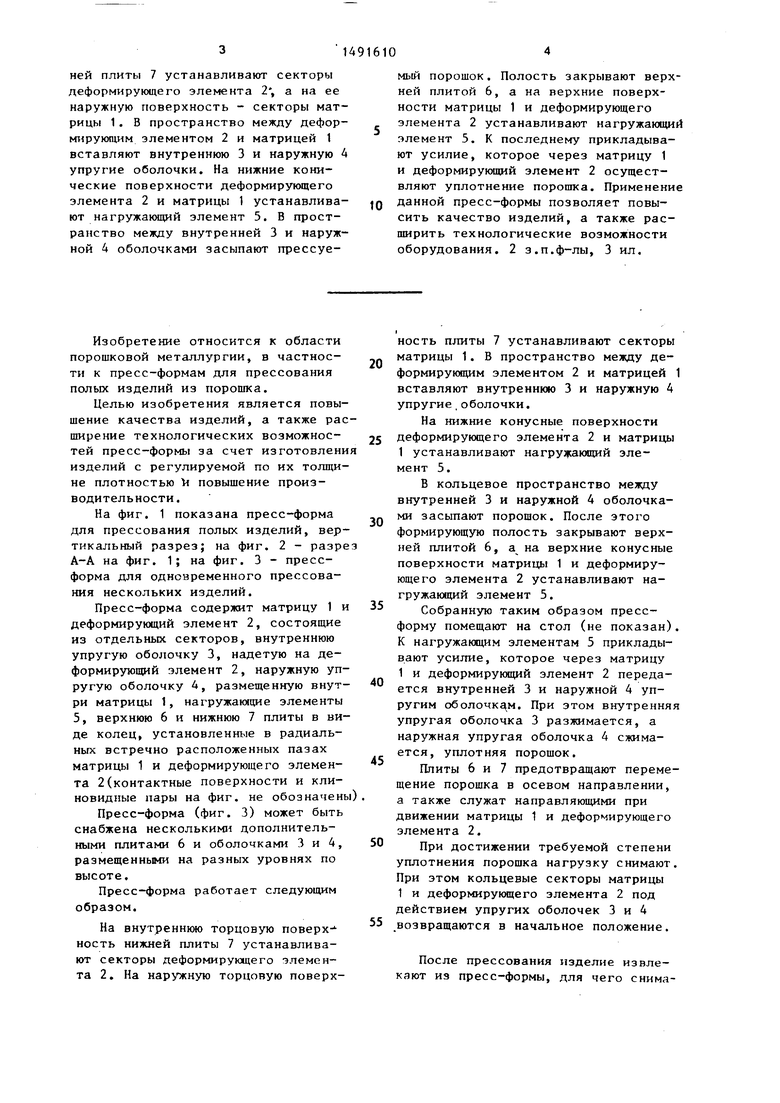

На фиг. 1 показана пресс-форма для прессования польк изделий, вертикальный разрез; на фиг. 2 - разре А-А на фиг. 1; на фиг. 3 - пресс- форма для одновременного прессования нескольких изделий.

Пресс-форма содержит матрицу 1 и деформирующий элемент 2, состоящие из отдельньос секторов, внутреннюю упругую оболочку 3, надетую на деформирующий элемент 2, наружную упругую оболочку 4, размещенную внутри матрицы 1, нагружаюсцие элементы 5, верхнюю 6 и нижнюю 7 плиты в виде колец, установленные в радиальных встречно расположенных пазах матрицы 1 и деформирующего элемента 2(контактные поверхности и клиновидные пары на фиг. не обозначены

Пресс-форма (фиг. 3) может быть снабжена несколькими дополнительными плитами 6 и оболочками 3 и 4, размещенными на разных уровнях по высоте.

Пресс-форма работает следующим

образом.

На внутреннюю торцовую поверх- ность нижней плиты 7 устанавливают секторы деформирующего элемента 2. На наружную торцовую поверхность плиты 7 устанавливают секторы матрицы 1. В пространство между деформирующим элементом 2 и матрицей 1 вставляют внутреннюю 3 и наружную 4 упругие,оболочки.

На нижние конусные поверхности деформирующего элемента 2 и матрицы 1 устанавливают нагружающий элемент 5.

В кольцевое пространство между внутренней 3 и наружной 4 оболочками засыпают порошок. После этого

формирующую полость закрывают верхней плитой 6, а на верхние конусные поверхности матрицы 1 и деформирующего элемента 2 устанавливают нагружающий элемент 5.

Собранную таким образом пресс0

5

5

форму помещают на стол (не показан). К нагружающим элементам 5 прикладывают усилие, которое через матрицу 1 и деформирующий элемент 2 передается внутренней 3 и наружной 4 упругим оболочкд,м. При этом внутренняя упругая оболочка 3 разжимается, а наружная упругая оболочка 4 сжимается, уплотняя порощок.

Плиты 6 и 7 предотвращают перемещение порошка в осевом направлении, а также служат направляющими при движении матрицы 1 и деформирующего элемента 2.

0 При достижении требуемой степени уплотнения порошка нагрузку снимают. При этом кольцевые секторы матрицы 1 и деформирующего элемента 2 под действием упругих оболочек 3 и 4

.возвращаются в начальное положение.

После прессования изделие извлекают из пресс-формы, для чего снима

ют нагружающий элемент 5 и верхнюю плиту 6.

Предлагаемая пресс-форма опробована при изготовлении изделий в виде втулок из нитрида кремния. При этом углы конусности контактных поверхностей деформирукицего элемента и матрицы быпи равны между собой и составляли 30% (первый вариант). Во вто- ром варианте углы конусности контактных поверхностей матрицы составляли 40, а деформирующего элемента - 10 Количество секторов, составляющих деформирующий элемент, равно 4, а секторов, составляющих матрицу, - 6. Удельное давление прессования 60 МПа. В результате прессования получили втулки наружным диаметром 140 мм, внутренним диаметром 100 мм и высотой 100 мм. Из втулок вырезали кольца высотой 5 мм (по толщине изделия), из которых изготавливали образцы для определения плотности. Результаты измерения плотности показывают, что плотность изделий, спрессованных в известной пресс- форме, изменяется на 0,26 г/см(от 1,9 до 2,16 г/см), в то время как плотность изделий, спрессованных в предлагаемой пресс-форме, - на 0,13 г/см (от 2,16 до 2,29 г/см - первый вариант) и на 0,2 г/см (от 2,1 до 2,3 г/см) - второй вариант.) Прочность при изгибе спрессованных образцов составила соответственно, 200 + 30 МПа (известная пресс-форма) и 270 + 10 МПа (предлагаемая пресс- форма) .

,

Таким образом, применение предлагаемой пресс-формы позволяет повысить качество изделий (т.е. уровень их плотности и механических свойств).

- ю .

1491610

, а также обеспечивает возможность гулирования плотности по толщине изделия (при различных значениях угла конусности контактных поверхностей) .

Формула изобретения

упругой оболочкой, установленной внутри матрицы, и дополнительной плитой, при этом матрица выполнена в виде секций с коническими контактными поверхностями и установлена с

возможностью взаимодействия с кЬн- тактными поверхностями нагружапщего элемента, деформирующий элемент и матрица выполнены с радиальными встречно расположенными пазаьш, а

плиты размещены в указанных пазах.

чающаяся тем, что с целью повышения производительности, она снабжена дополнительными плитами и оболочками.

фиг2

Составитель И. Киянский Редактор Л.Гратилло Техред А.Кравчук Корректор М.Максимишинец

Заказ 3795/13

Тираж 711

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

ала.

Подписное

| Устройство для прессования порошков | 1976 |

|

SU582908A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования порошко-ВыХ МАТЕРиАлОВ | 1979 |

|

SU846109A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-07—Публикация

1986-12-19—Подача