(54) СПОСОБ ГО ЯЧ1-:й ПРОКАТКИ ШИРОКОПОЛОСНОЙ

СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

1

Изобретение относится к листопрокатному производству и может быть использовано при производстве горячекатанного листа па непрерывных широкополосных ст нах.

Известен способ прокатки полосовой стали из слябов толщиной до 250-300 мм и шириной 1000-2350 мм на конечную толщину 1,2-16 мм иа непрерывных широкополосных станах горячей прокатки 1.

Однако при указанном способе прокатки на величину обжатий в черновых клетях существенное ограничение накладывает захватывающая способность рабочих валков. Кроме того, захват металла валками сопровождается значительными ударными нагрузками в оборудовании стана, что снижает его долговечность и приводит к преждевременным поломкам.

Наиболее близким к предлагаемому техническим решением является способ прокатки широкополосной стали на непрерывных широкополосных станах горячей прокатки, включающий нагрев слябов, взламывание и удаление окалины, прокатку в черновых клетях, обрезку концов раската

и прокатку последнего в непрерывной группе клетей 2.

Недостаток этого способа заключается в том, что прокатка в клетях черновой группы ведется с ограниченными обжатиями, величина которых определяется условиями

захвата металла рабочими валками. С повышением обжатий происходит буксование валков относительно полосы и незахват металла. В то же время прочнск: i иь,е резервы механического оборудования по величине

.- статических нагрузок позволяют вести прокатку с больщими обжатиями, если создать условия, обеспечивающие надежный захват. Кроме того, в указанном способе прокатки при захвате металла валками в клетях стана возникают высокие ударные на15 грузки в 1,8-3,5 раза превышающие на грузки установившегося процесса прокатки, что приводит к усталостным поломкам механического оборудования. Отмеченные факторы в целом снижают производительность щирокополосных станов.

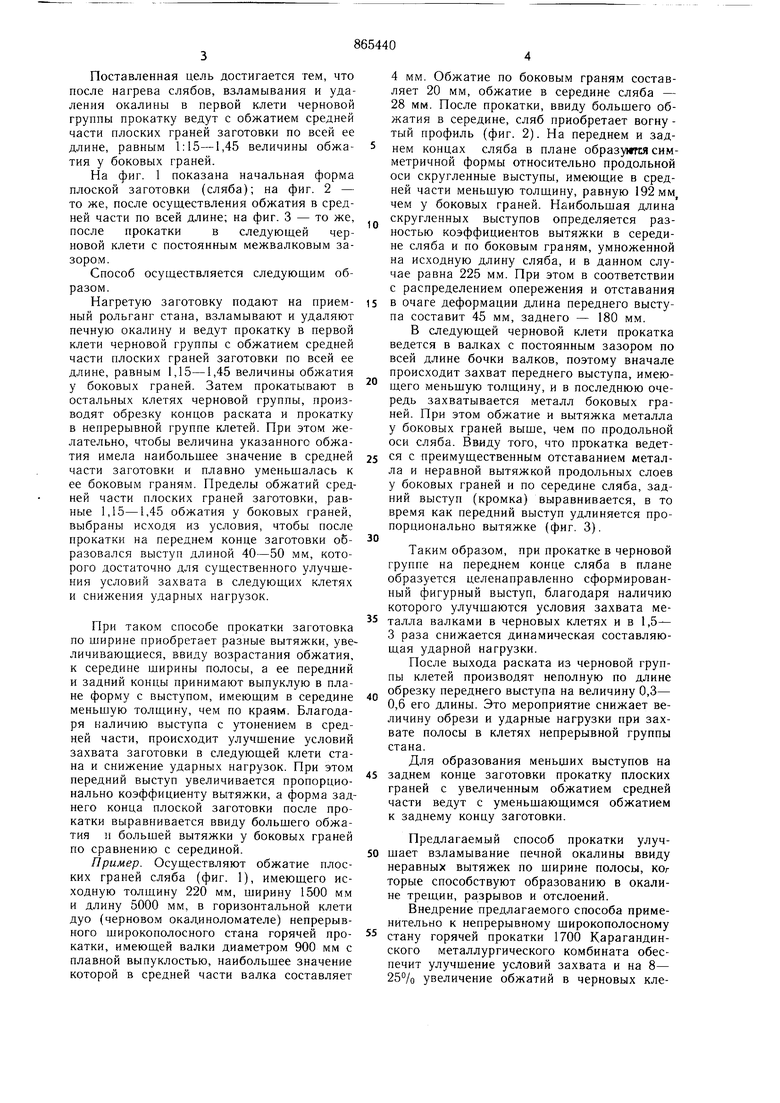

20 Цель изобретения - улучшение условий захвата и снижение ударных нагрузок в клетях непрерывных щирокополосных станов. Поставленная цель достигается тем, что после нагрева слябов, взламывания и удаления окалины в первой клети черновой группы прокатку ведут с обжатием средней части плоских граней заготовки по всей ее длине, равным 1:15-1,45 величины обжатия у боковых граней. На фиг. 1 показана начальная форма плоской заготовки (сляба); на фиг. 2 - то же, после осуществления обжатия в средней части по всей длине; на фиг. 3 - то же, после прокатки в следующей черновой клети с постоянным межвалковым зазором. Способ осуществляется следующим образом. Нагретую заготовку подают на приемныи рольганг стана, взламывают и удаляют печную окалину и ведут прокатку в первой клети черновой группы с обжатием средней части плоских граней заготовки по всей ее длине, равным 1,15-1,45 величины обжатия у боковых граней. Затем прокатывают в остальных клетях черновой группы, производят обрезку концов раската и прокатку в непрерывной группе клетей. При этом желательно, чтобы величина указанного обжатия имела наибольшее значение в средней части заготовки и плавно уменьщалась к ее боковым граням. Пределы обжатий средней части плоских граней заготовки, равные 1,15-1,45 обжатия у боковых граней, выбраны исходя из условия, чтобы после прокатки на переднем конце заготовки образовался выступ длиной 40-50 мм, которого достаточно для существенного улучщения условий захвата в следующих клетях и снижения ударных нагрузок. При таком способе прокатки заготовка по ширине приобретает разные вытяжки, увеличивающиеся, ввиду возрастания обжатия, к середине ширины полосы, а ее передний и задний концы принимают выпуклую в плане форму с выступом, имеющим в середине меньщую толщину, чем по краям. Благодаря наличию выступа с утонением в средней части, происходит улучшение условий захвата заготовки в следующей клети стана и снижение ударных нагрузок. При этом передний выступ увеличивается пропорционально коэффициенту вытяжки, а форма заднего конца плоской заготовки после прокатки выравнивается ввиду большего обжатия и большей вытяжки у боковых граней по сравнению с серединой. Пример. Осуществляют обжатие плоских граней сляба (фиг. 1), имеющего исходную толщину 220 мм, ширину 1500 мм и длину 5000 мм, в горизонтальной клети дуо (черновом окадиноломателе) непрерывного широкополосного стана горячей прокатки, имеющей валки диаметром 900 мм с плавной выпуклостью, наибольшее значение которой в средней части валка составляет 4 мм. Обжатие по боковым граням составляет 20 мм, обжатие в середине сляба - 28 мм. После прокатки, ввиду больщего обжатия в середине, сляб приобретает вогну тый профиль (фиг. 2). На переднем и заднем концах сляба в плане образуитпя симметричной формы относительно продольной оси скругленные выступы, имеющие в средней части меньщую толщину, равную 192мм, чем у боковых граней. Наибольщая длина скругленных выступов определяется разностью коэффициентов вытяжки в середине сляба и по боковым граням, умноженной на исходную длину сляба, и в данном случае равна 225 мм. При этом в соответствии с распределением опережения и отставания в очаге деформации длина переднего выступа составит 45 мм, заднего - 180 мм. В следующей черновой клети прокатка ведется в валках с постоянным зазором по всей длине бочки валков, поэтому вначале происходит захват переднего выступа, имеющего меньшую толщину, и в последнюю очередь захватывается металл боковых граней. При этом обжатие и вытяжка металла у боковых граней выше, чем по продольной оси сляба. Ввиду того, что прокатка ведется с преимущественным отставанием металла и неравной вытяжкой продольных слоев у боковых граней и по середине сляба, задний выступ (кромка) выравнивается, в то время как передний выступ удлиняется пропорционально вытяжке (фиг. 3). Таким образом, при прокатке в черновой группе на переднем конце сляба в плане образуется целенаправленно сформированный фигурный выступ, благодаря наличию которого улучщаются условия захвата металла валками в черновых клетях и в 1,5 3 раза снижается динамическая составляющая ударной нагрузки. После выхода раската из черновой группы клетей производят неполную по длине обрезку переднего выступа на величину 0,3- 0,6 его длины. Это мероприятие снижает величину обрези и ударные нагрузки при захвате полосы в клетях непрерывной группы стана. Для образования меньших выступов на заднем конце заготовки прокатку плоских граней с увеличенным обжатием средней части ведут с уменьщающимся обжатием к заднему концу заготовки. Предлагаемый способ прокатки улучтает взламывание печной окалины ввиду неравных вытяжек по ширине полосы, ког торые способствуют образованию в окалине трещин, разрывов и отслоений. Внедрение предлагаемого способа применительно к непрерывному щирокополосному стану горячей прокатки 1700 Карагандинского металлургического комбината обеспечит улучщение условий захвата и на 8- 25% увеличение обжатий в черновых клетях, а также в 1,5-3 раза снизит величину ударных нагрузок, что повлечет увеличение долговечности механического оборудования стана. В частности, увеличение срока службы шестеренных валков черновых клетей в 10 раз снижает расход металла по одной клети на 8,9 тонн в год, что составит экономию в рублях при стоимости 828 рублей за тонну оборудования 36800 руб.

Формула изобретения

Способ горячей прокатки широкополосной стали, включаюш,ий нагрев заготовки, взламывание и удаление окалины и последующую прокатку в черновой группе кдетей, обрезку концов раската и прокатку в непрерывной группе клетей, отличающийся тем, что, с целью улучшения условий захвата и снижения ударных нагрузок, в первой клети черновой группы прокатку заготовки по всей ее длине ведут с обжатием средней части плоских граней,равным 1,15- 1,45 величины обжатия у боковых граней.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1980-01-07—Подача