Изобретение относится к области механизации сварочных работ.

Известны устройства для электродуговой приварки штуцеров преимущественно на днищах и крыщках, содержащие сварочную головку с горелкой, установлен«ой в корпусе, снабженном элементами крепления, и узел корректировки сварочной горелки. Однако в таких устройствах сложно совместить ось вращения изделия с осью свариваемого стыка, особенно при боковом расположении щтуцера на крыщках или днищах, а также необходимо точно подобрать скорости вращения изделия и сварочной горелки. Кроме того, известные конструкции сложны и громоздки.

Описываемое устройство позволяет повысить качество сварки за счет выполнения щва в нижнем положении.

Это достигается тем, что сварочная горелка связана с корпусом через установленную з подщинниках горелку, а элемент крепления корпуса к плоскости свариваемой детали выполнен в виде изолирующей сменной кольцевой клиновидной нрокладки со скосом, равным углу меладу привалочяой плоскостью свариваемого щтуцера и плоскостью свариваемого стыка, при этом на оправке жестко закреплено грузило.

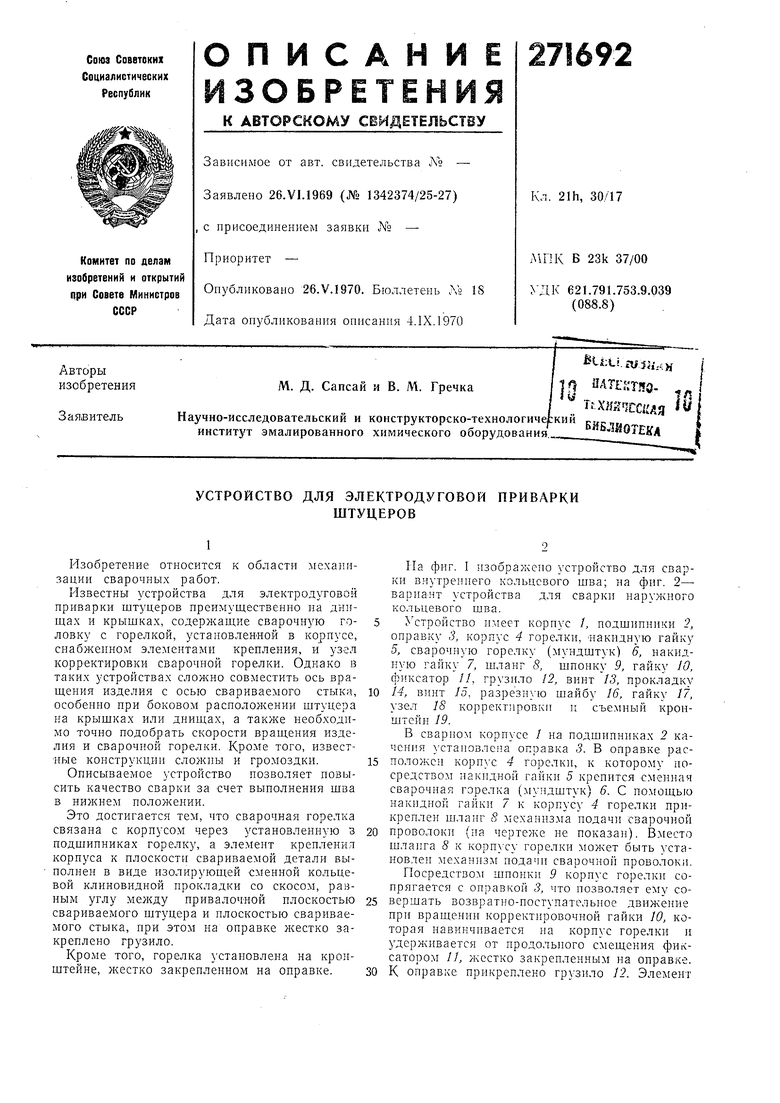

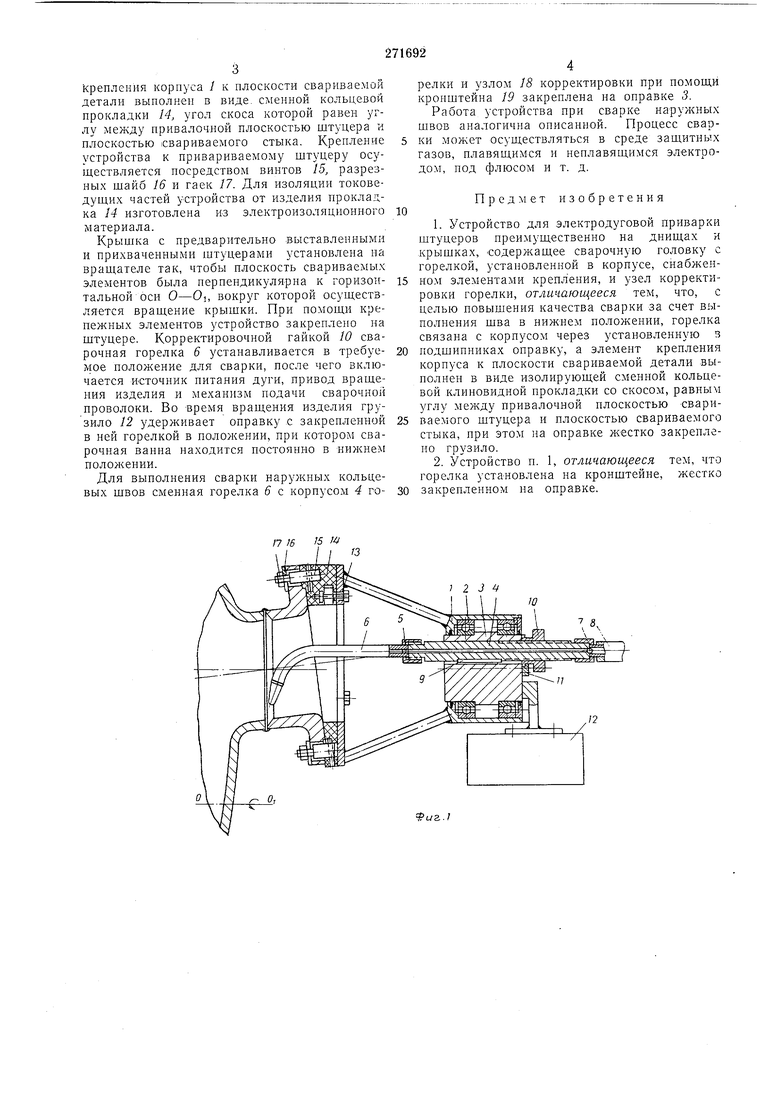

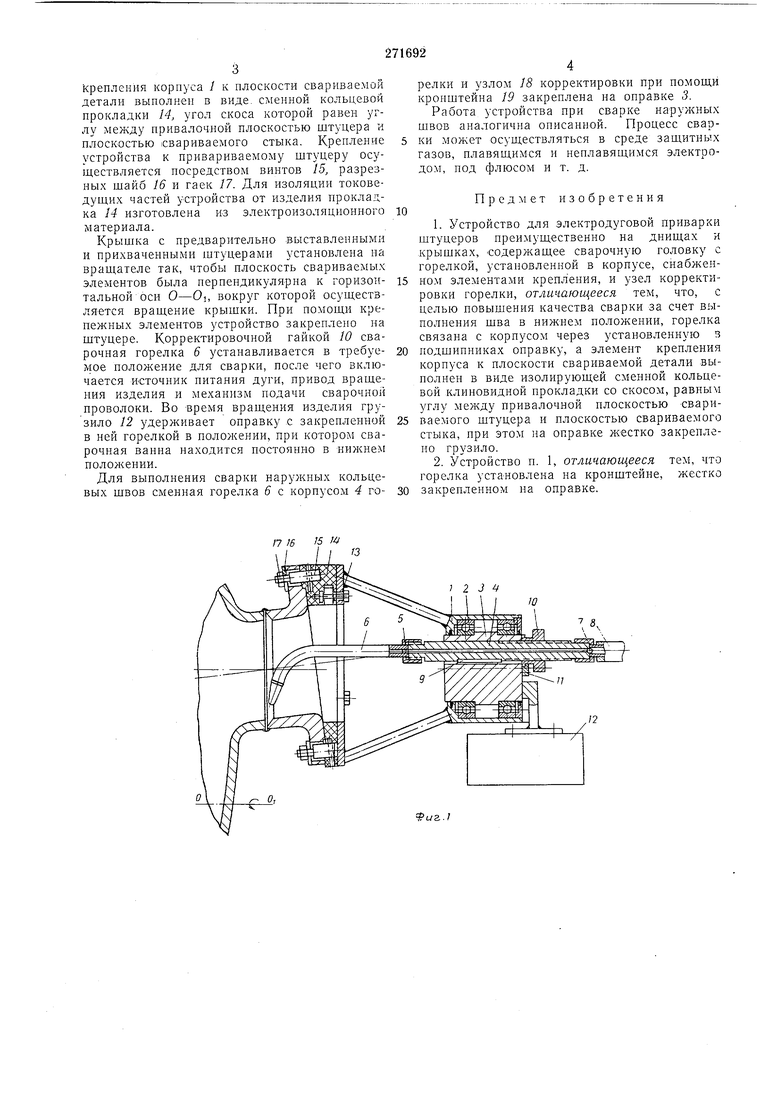

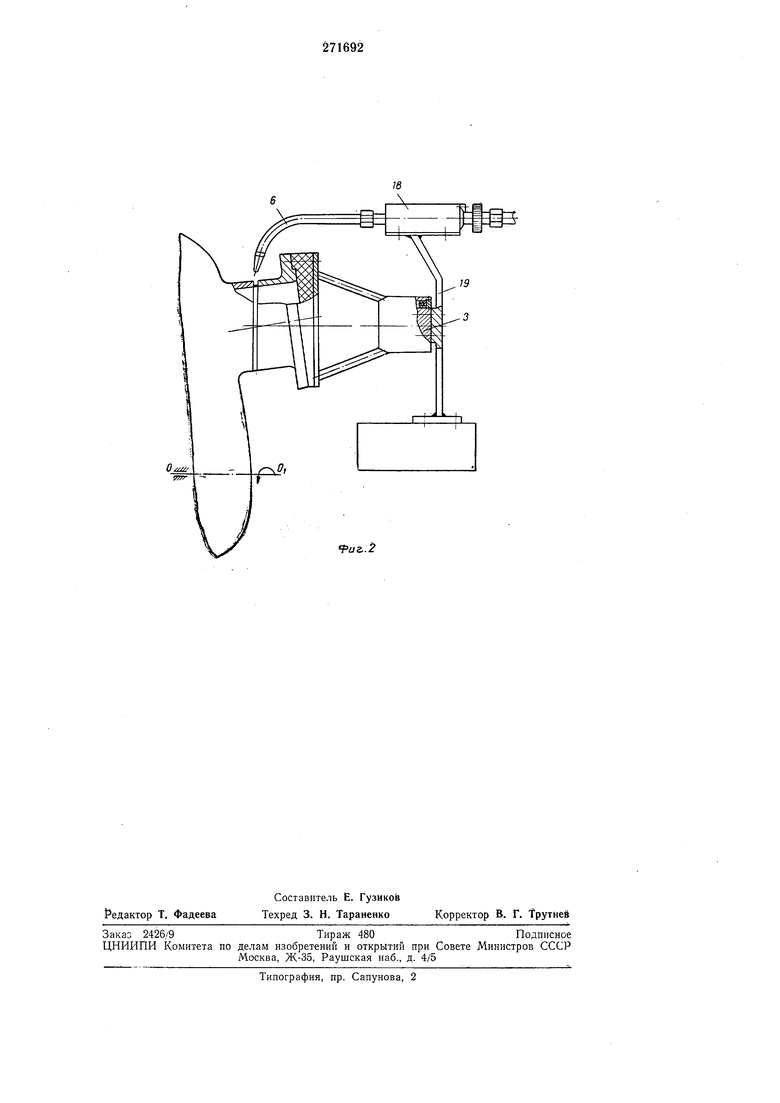

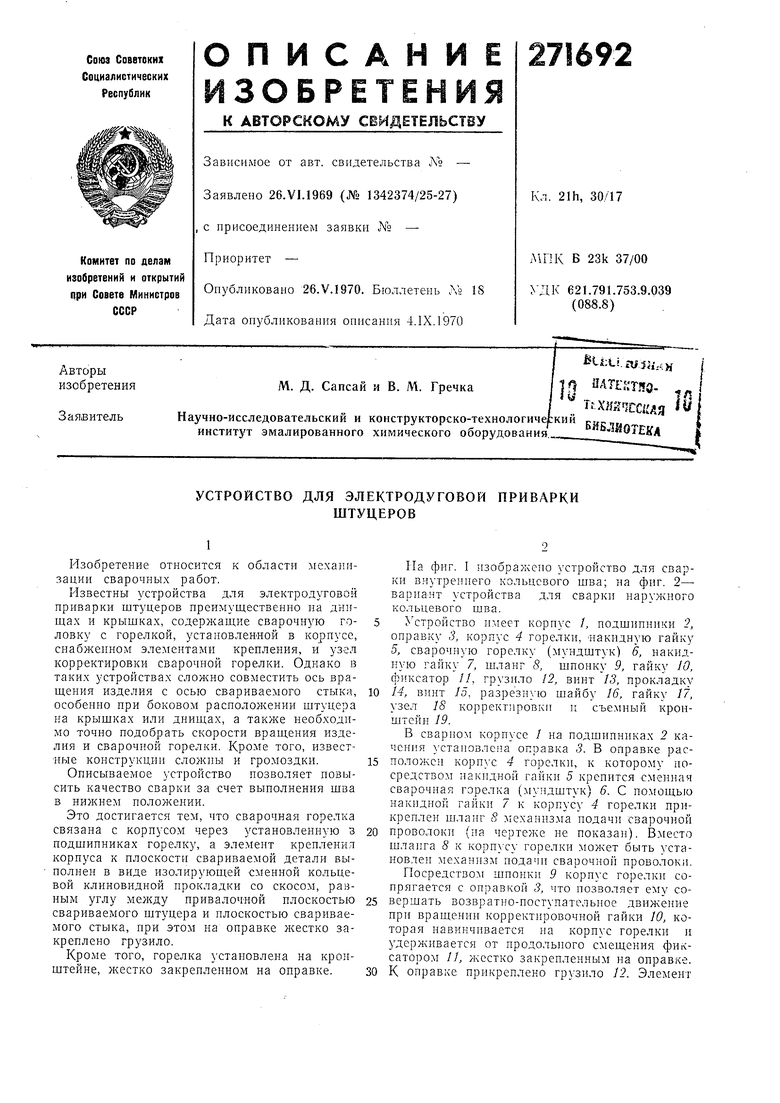

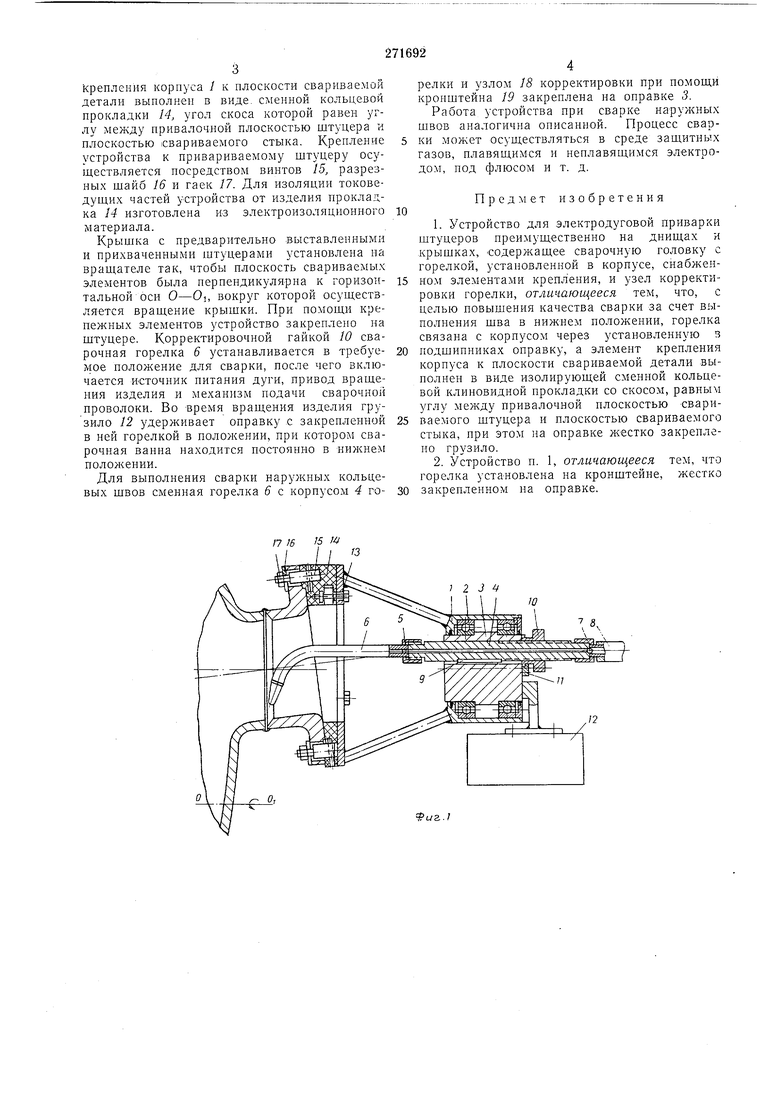

Па фиг. 1 изображено устройство для сварки внутреннего кольцевого щва; на фиг. 2- варнант устройства для сварки наружного кольцевого шва.

cтpoйcтвo имеет корпус /, подщипники 2, оправку 3, корпус 4 горелки, накидную гайку 5, сварочную горелку (мундщтук) 6, накидн Ю гайку 7, шланг 8, щпонку 9, гайку 10, фиксатор //, грузило 2, винт 13, прокладку 14, винт /5, разрезнхЮ шайбу 16, гайку 17, узел 18 корректировки и съемный кронштейн 19.

В сварном корпусе / на подшипниках 2 качения зстанозлена оправка 3. В оправке расположен корнус 4 горелки, к которому посредством пакидной гайкп 5 крепится сменная сварочная горелка (мундштук) 6. С помощью накидной гайки 7 к корпусу 4 горелки прикреплен шланг 5 механизма нодачи сварочной проволоки (на чертеже не показан). Вместо шлапга 8 к корнусу горелки может быть становле механизм подачи сварочной проволоки.

Посредством шпонки 9 корпус горелкгг сопрягается с оправкой 3, что позволяет ему совершать возвратно-поступатольиое движение при вращении корректировочной гайки 10, которая навинчивается на корнус горелки ц удери ивается от продольного смещения фиксатором //, жестко закрепленным на оправке. К оправке прикреплено грузило 12. Элемент крепления корпуса 1 к плоскости свариваемой детали выполнеп в виде, смеиной кольцевой прокладки 14, угол скоса которой равен углу между привалочпой плоскостью штуцера к плоскостью свариваемого стыка. Крепление устройства к привариваемому штуцеру осуществляется посредством винтов 15, разрезных шайб 16 и гаек 17. Для изоляции токоведуш,их частей устройства от изделия прокладка 14 изготовлена из электроизоляционного материала. Крышка с предварительно выставленными и прихваченными штуцерами установлена па вращателе так, чтобы плоскость свариваемых элементов была перпендикулярна к горизонтальной оси О-Оь вокруг которой осуществляется вращение крышки. При помощи крепежных элементов устройство закреплено на штуцере. Корректировочной гайкой 10 сварочная горелка 6 устанавливается в требуемое положение для сварки, после чего включается источник питания дуги, привод вращения изделия и механизм подачи сварочной проволоки. Во время вращения изделия грузило 12 удерживает оправку с закрепленной в ней горелкой в положении, нри котором сварочная ванна находится постоянно в нижнем положении. Для выполнения сварки Барулиных кольцевых швов сменная горелка 6 с корпусом 4 горелки и узлом 18 корректировки при помощи кронштейна 19 закренлена па оправке 3. Работа устройства при сварке наружных швов аналогична описанной. Процесс сварки может осуществляться в среде защитных газов, плавящимся и неплавящимся электродом, под флюсом и т. д. Предмет изобретения 1.Устройство для электродуговой приварки штуцеров преимущественно на днищах и крышках, содержашее сварочную головку с горелкой, установленной в корпусе, снабженном элементами крепления, и узел корректировки горелки, отличающееся тем, что, с целью повышения качества сварки за счет выполнения шва в нижнем положении, горелка связана с корпусом через установленную з подшипниках онравку, а элемент крепления корнуса к плоскости свариваемой детали выполнен в виде изолирующей сменной кольцевой клиновидной прокладки со скосом, равным углу между привалочной плоскостью свариваемого штуцера и плоскостью свариваемого стыка, при этом на оправке жестко закреплено грузило. 2.Устройство п. 1, отличающееся тем, что горелка установлена на кронштейне, жестко закрепленном на оправке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СВАРКИ в СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1972 |

|

SU349543A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1970 |

|

SU259297A1 |

| Устройство для сборки и сварки неповоротных кольцевых стыков | 1978 |

|

SU749601A1 |

| УСТРОЙСТВО для СВАРКИ ТРУБ | 1967 |

|

SU197829A1 |

| Способ сварки замкнутых швов | 1988 |

|

SU1523290A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СИЛЬФОНОВ | 2001 |

|

RU2196670C1 |

| Устройство для автоматической приварки штуцеров | 1981 |

|

SU959960A1 |

| Автомат для сварки неповоротных стыков труб изнутри | 1979 |

|

SU897443A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1971 |

|

SU298450A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

/7 6 5 W

} 2 J

10

иг.1

fuz..2

Даты

1970-01-01—Публикация