Изобретение относится к системам автоматического регулирования размеров изделий, обрабатываемых на бесцентровошлифовальных станках.

Известны системы для подналадки станков в процессе обработки изделий, включающие в себя устройства для контроля размера изделия электромеханическими или индуктивными датчиками, при использовании в бесцентровошлифовальных станках вследствие сложности измерения незакрепленных изделий не обладают высокой -размерной точностью и конструктивно сложны.

Известные системы подналадки станков без контроля размеров изделий так же недостаточно точны.

Изобретение позволяет устранить указанные недостатки.

Сущность изобретения заключается в подналадке станка с целью сохранения значения постоянной составляющей эффективной мощности резания, являющейся функцией постоянной составляющей усилия резания. Постоянная составляющая эффективной мощности резания однозначно определяет значение мгновенного математического ожидания размера детали для данных условий резания. Система управления размером изделий выполнена в виде двух каналов регулирования, в один из которых, разомкнутый, введено интегрирующее

/ С-звено, подключенное своим входом к датчику эффективной мощности резания, а выходом к чувствительному элементу, включающему механизм подналадки шлифовального круга. В другой замкнутый канал регулирования, введен статический блок ошибки, подключенный своим входом к датчику эффективной мощности резания, а выходом к механизму подналадки шлифовального круга. Статиче ский блок ошибки выполнен в виде сглаживающего фильтра на решающем усилителе.

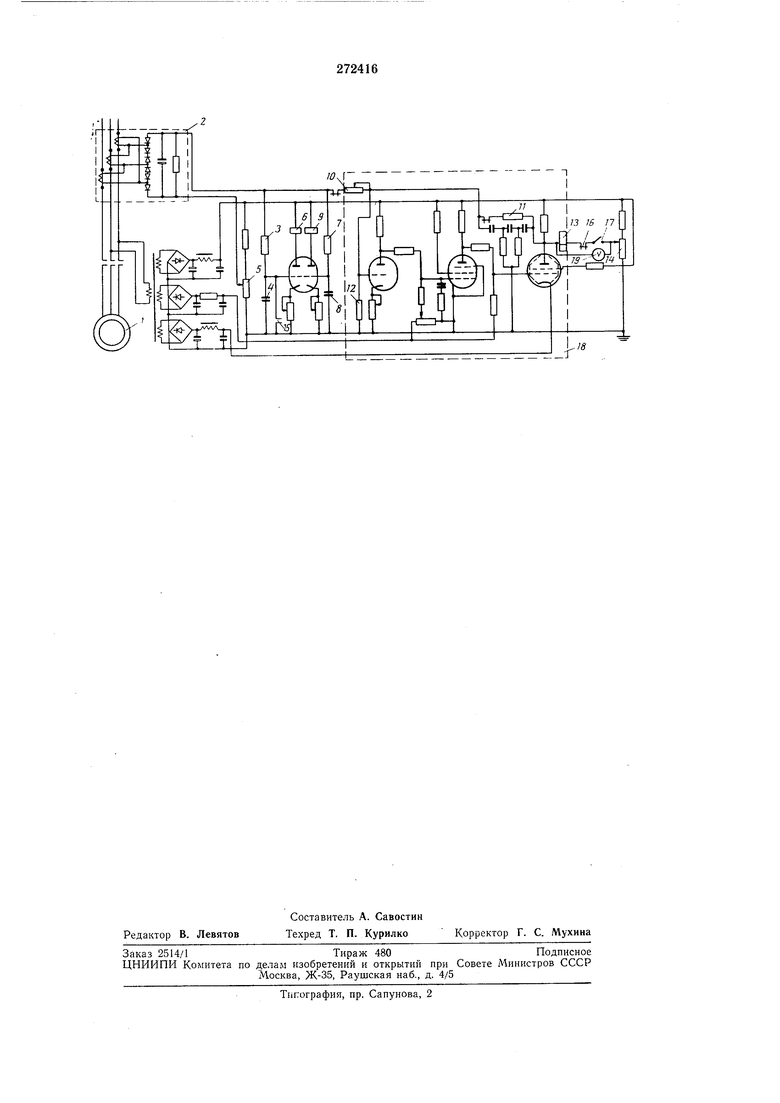

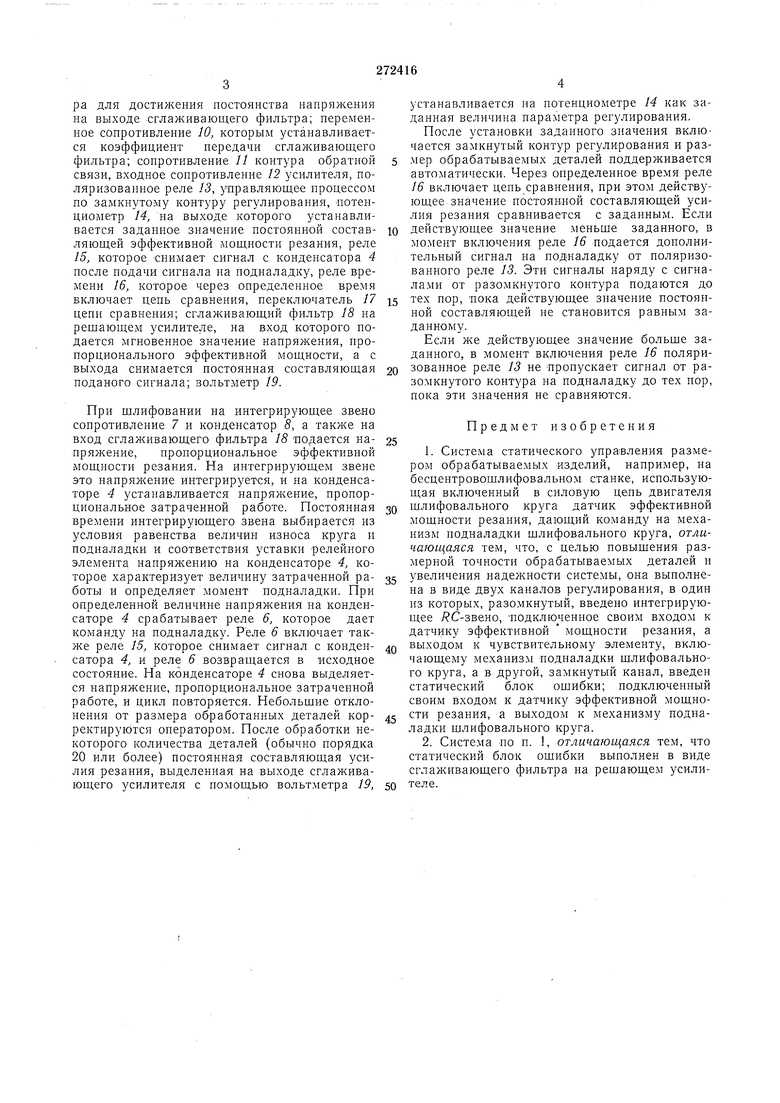

Электрическая схема описываемой системы управления размером обрабатываемых изделий приведена на прилагаемом чертеже.

Система содержит двигатель / шлифовального круга, источник 2 тока, напряжение которого пропорционально мощности двигателя /, интегрирующее / С-звено, состоящее из сопротивления 3 и конденсатора 4, потенциометр 5, на выходе которого устанавливается напрял ение, соответствующее напряжению источника тока при холосто.м вращении шлифовального круга; реле 6, которое при определенной величине напряжения на конденсаторе 4 включает цепь подналадки; фильтр, состоящий из сопротивления 7 -и конденсатора 8, сглаживающий напряжение, пропорциональное эффективной моидности резания; реле 9, которое при отсутствии резания изменяет контур обратной связи и контур входной цепи сглаживающего фильтpa для достижения постоянства напряжения на выходе сглаживающего фильтра; переменное сопротивление 10, которым устанавливается коэффициент передачи сглаживающего фильтра; сопротивление 11 контура обратной связи, входное сопротивление 12 усилителя, поляризованное реле 13, управляющее процессом по замкнутому контуру регулирования, потенциометр 14, на выходе которого устанавливается заданное значение постоянной составляющей эффективной мощности резания, реле 15, которое Снимает сигнал с конденсатора 4 после подачи сигнала на подналадку, реле времени 16, которое через определенное время включает цепь сравнения, переключатель 17 цепи сравнения; сглаживающий фильтр 18 на рещающем усилителе, на вход которого подается мгновенное значение напряжения, нроцорционального эффективной мощности, а с выхода снимается постоянная составляющая поданого сигнала; вольтметр 19.

При щлифовании на интегрирующее звено сопротивление 7 и конденсатор 8, а также на вход сглаживающего фильтра 18 подается напряжение, пропорциональное эффективной мощности резания. На интегрирующем звене это напряжение интегрируется, и на конденсаторе 4 устанавливается напряжение, пропорциональное затраченной работе. Постоянная времени интегрирующего звена выбирается из условия равенства величин износа круга и подналадкц и соответствия уставки релейного элемента напряжению на конденсаторе 4, которое характеризует величину затраченной работы и определяет момент подналадки. При определенной величине напряжения на конденсаторе 4 срабатывает реле 6, которое дает команду на подналадку. Реле 6 включает также реле 15, которое снимает сигнал с конденсатора 4, и реле 6 возвращается в исходное состояние. На конденсаторе 4 снова выделяется напрял ;ение, пропорциональное затраченной работе, и цикл новторяется. Небольщие отклонения от размера обработанных деталей корректируются оператором. После обработки некоторого количества деталей (обычно порядка 20 или более) постоянная составляющая усилия резания, выделенная на выходе сглаживающего усилителя с помощью вольтметра 19,

устанавливается па потенциометре 14 как заданная величина параметра регулирования.

После установки заданного значения включается замкнутый контур регулирования и размер обрабатываемых деталей поддерживается автоматически. Через определенное время реле 16 включает цепь сравнения, при этом действующее значение постоянной составляющей усилия резания сравнивается с заданным. Если

действующее значение меньще заданного, в момент включения реле 16 подается дополнительный сигнал па нодналадку от поляризованного реле 13. Эти сигналы наряду с сигналами от разомкнутого контура подаются до

тех пор, пока действующее значение постоянной составляющей не становится равным заданному.

Если же действующее значение больше заданного, в момент включения реле 16 поляризованное реле 13 не пропускает сигнал от разомкнутого контура на подналадку до тех пор, пока эти значения не сравняются.

Предмет изобретения

1. Система статического управления размером обрабатываемых изделий, например, на бесцентровощлифовальном станке, использующая включенный в силовую цепь двигателя

щлифовального круга датчик эффективной мощности резания, дающий ко.манду на механизм подналадки шлифовального круга, отличающаяся тем, что, с целью повыщения размерной точности обрабатываемых деталей и

увеличения надежности системы, она выполнена в виде двух каналов регулирования, в один из которых, разомкнутый, введено интегрирующее С-звено, -цодключенное своим входом к датчику эффективной мощности резания, а

выходом к чувствительному элементу, включающему механизм подналадки щлифовального круга, а в другой, замкнутый канал, введен статический блок ошибки; подключенный своим входом к датчику эффективной мощности резания, а выходом к механизму подналадки щлифовального круга.

2. Система по п. 1, отличающаяся тем, что статический блок ощибки выполнен в виде сглаживающего фильтра на решающем усилителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ ИСПОЛНИТЕЛЬНОГО ОРГАНА СТАНКА | 1970 |

|

SU261201A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО | 1968 |

|

SU210235A1 |

| Устройство для управления подачейшлифОВАльНОгО CTAHKA | 1978 |

|

SU798714A1 |

| Способ автоматического управления процессом врезного шлифования | 1981 |

|

SU952555A1 |

| Устройство для управления шлифовальным станком | 1985 |

|

SU1344581A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ | 1973 |

|

SU395245A1 |

| Двухпозиционный автоматический регулятор к электроэрозионным шлифовальным станкам | 1962 |

|

SU468747A1 |

| Устройство для управления бесцентровошлифовальным станком | 1972 |

|

SU512045A1 |

| Устройство для автоматического управления поперечной подачей шлифовального станка | 1980 |

|

SU905026A1 |

| ВСЕСОЮЗНАЯП ^ УТ jS^j^Sr^ •r'*^iп 4 г.зг 1 iSt; | 1973 |

|

SU389917A1 |

Даты

1970-01-01—Публикация