Изобретение относится к области обработки металлов давлением.

Известны ротационно-ковочные машины, содержащие смонтированные на станине обойму с роликами, установленными в.ненодвижном сепараторе, и шииндель с двумя нарами расположенных в одной плоскости рабочих матриц переменной степени обжатия, достигаемой радиальным сблил еннем матриц при помощи осевого перемещения регулировочных клиньев. Однако при такой конструкции регулировочные клинья перемещают одновременно все рабочие матрицы, что вызывает более быстрый их износ и затрудняет получение деталей сложной формы и большой точности.

В предлагаемой машине эти недостатки устранены за счет того, что регулировочные клинья установлены в шпинделе диаметрально противоположно: скошенным поверхностям одной пары клиньев, перемещающих пару матриц, соответствуют прямолинейные поверхности другой пары клиньев, перемещающих другую пару матриц, обеспечивая последовательную работу этих пар матриц. Это позволяет изготавливать детали сложной формы и с большой точностью.

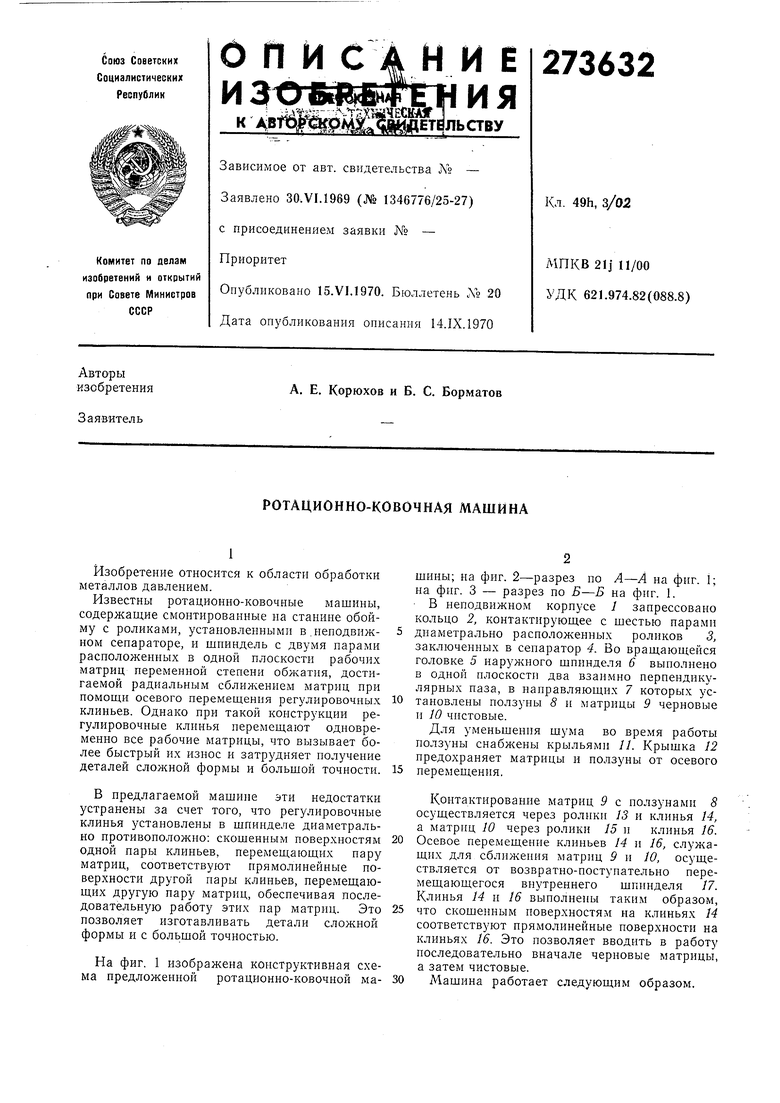

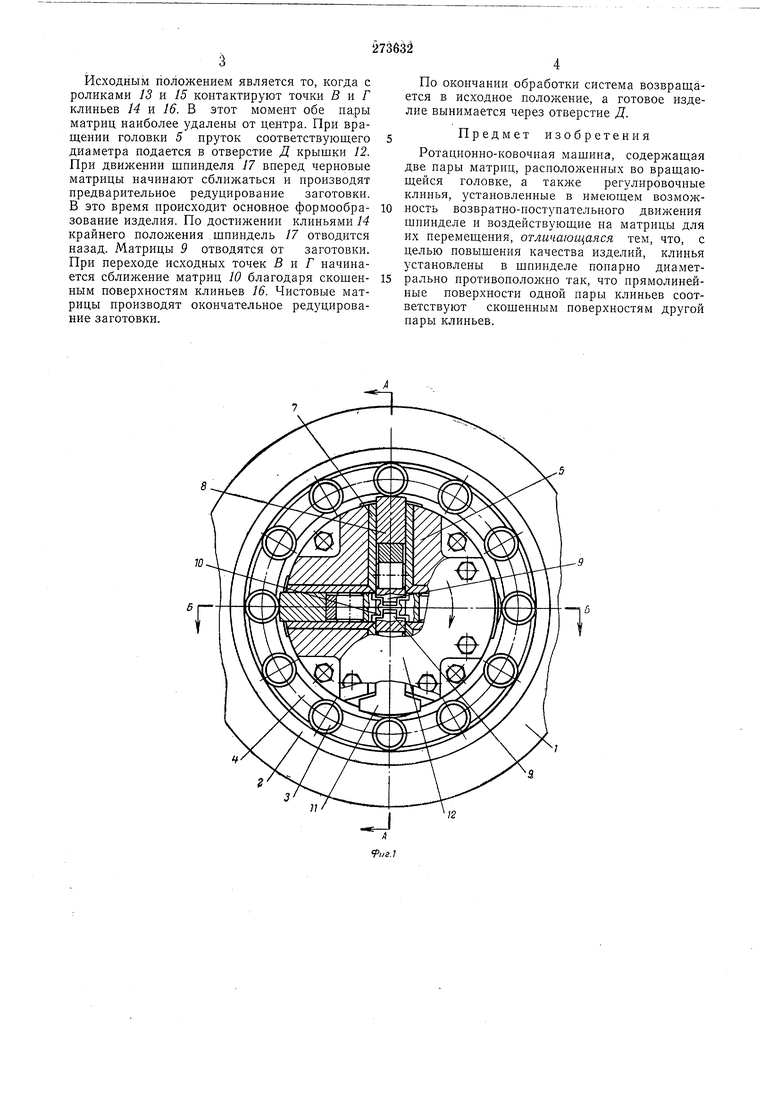

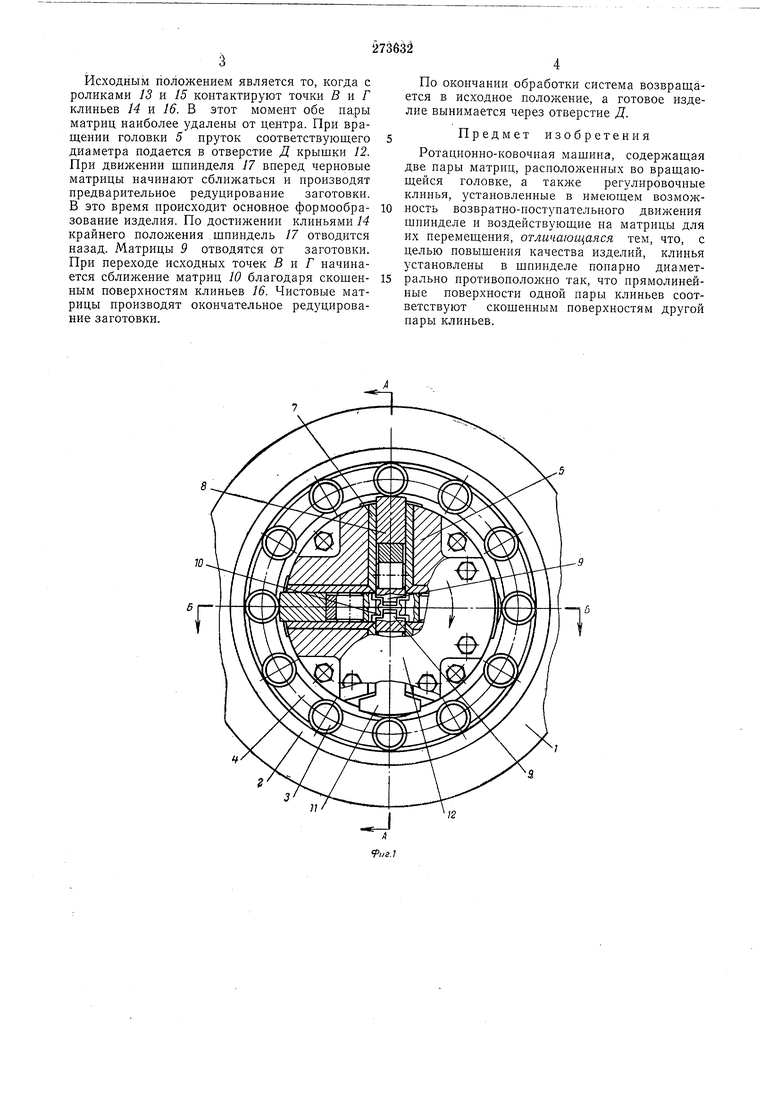

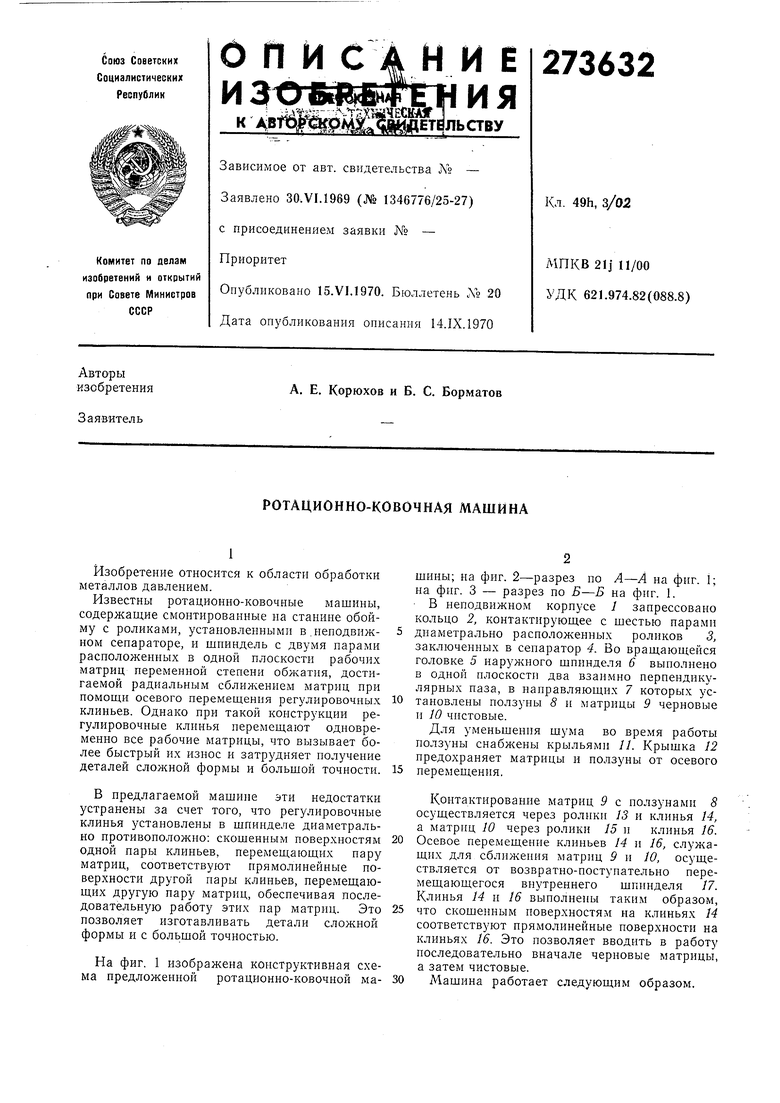

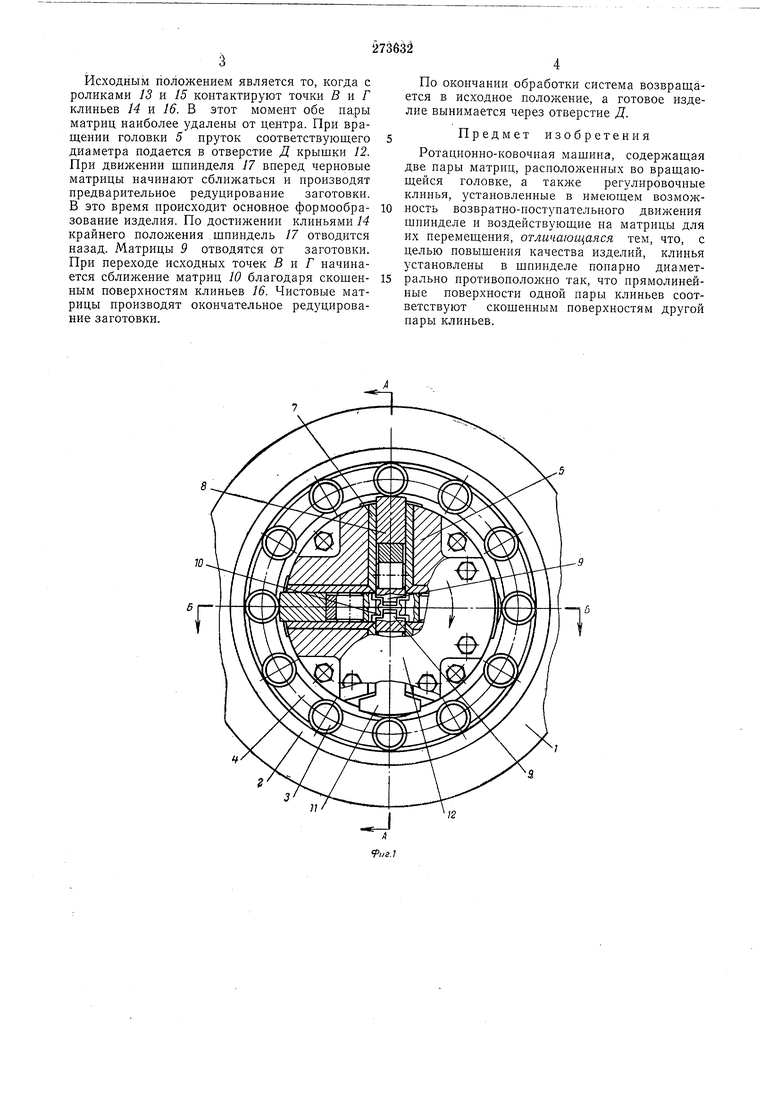

шины; на фпг. 2-разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1.

В неподвижном корпусе / запрессовано кольцо 2, контактирующее с шестью нарами

диаметрально расположенных роликов 3, заключенных в сепаратор 4. Во вращающейся головке 5 наружного шпинделя 6 выполнено в одной илоскостп два взаимно перпендикулярных паза, в направляющих 7 которых установлены ползупы 8 н матрицы 9 черновые и W чистовые.

Для умеиьшення шума во время работы ползуны сиабл ены крыльями 11. Крышка 12 предохраняет матрицы и ползуны от осевого иеремещения.

Контактирование матриц 9 с ползунами 8 осуществляется через ролики 13 и клинья 14, а матриц 10 через ролики 15 и клинья 16.

Осевое перемещение клиньев 4 и 16, служащих для сближения матриц 9 и 10, осуществляется от возвратно-поступательно перемещающегося внутреннего шпинделя 17. Клинья 14 и 16 выполнены таким образом,

что скошенным поверхностям на клиньях 14 соответствуют прямолинейные поверхности на клиньях 16. Это позволяет вводить в работу последовательно вначале черновые матрицы, а затем чистовые. исходным положением является то, когда с роликами 13 и 15 контактируют точки В и Г клиньев 14 и 16. В этот момент обе пары матриц наиболее удалены от центра. При вращении головки 5 пруток соответствующего диаметра подается в отверстие Д крышки 12. При движении щпинделя 17 вперед черновые матрицы начинают сближаться и производят предварительное редуцирование заготовки. В это время происходит основное формообразование изделия. По достижении клиньями 14 крайнего положения .щииндель 17 отводится назад. Матрицы 9 отводятся от заготовки. При переходе исходных точек В и Г начинается сближение матриц 10 благодаря скощенным поверхностям клиньев 16. Чистовые матрицы производят окончательное редуцирование заготовки. По окончании обработки система возвращается в исходное положение, а готовое изделие вынимается через отверстие Д. Предмет изобретения Ротационно-ковочная машина, содержащая две пары матриц, расположенных во вращающейся головке, а также регулировочные клинья, установленные в имеющем возможность возвратно-поступательного движения шпинделе и воздействующие на матрицы для их перемещения, отличающаяся тем, что, с целью поБыщения качества изделий, клинья установлены в щнинделе попарно диаметрально противоположно так, что прямолинейные поверхности одной пары клиньев соответствуют скошенным поверхностям другой нары клиньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационно-ковочная машина | 1991 |

|

SU1787638A1 |

| Станок для нарезания цилиндрических зубчатых колес | 1984 |

|

SU1328091A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ВАЛОВ | 1982 |

|

SU1272608A1 |

| Способ пульсирующей холодной штамповки истечением и устройство для его осуществления | 1957 |

|

SU113652A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ПРОКАТА | 1992 |

|

RU2021065C1 |

| РЕДУЦИРНАЯ МАШИНА | 1950 |

|

SU87540A1 |

| Ротационно-ковочная машина | 1977 |

|

SU733838A1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

Даты

1970-01-01—Публикация