Известны злектрогидравлическне системы тонких перемещений рабочих органов прецизионных станков, состоящие из станины, мембраны, системы измерения температуры и следящего привода.

Предлагаемая система отличается от известных тем, что ротор компенсационного двигателя системы измерения температуры механически соединен с унравляющим золотником следящего нривода, щток которого, перемещаясь, изменяет объем подмембранной полости, компенсируя объемное расширение заполняющей ее среды, связанное с изменением окружающей температуры.

Для увеличения амплитуды перемещения щтока силового цилиндра лодмембранная полость заполнена частично несжимаемой жидкостью, а частично газом.

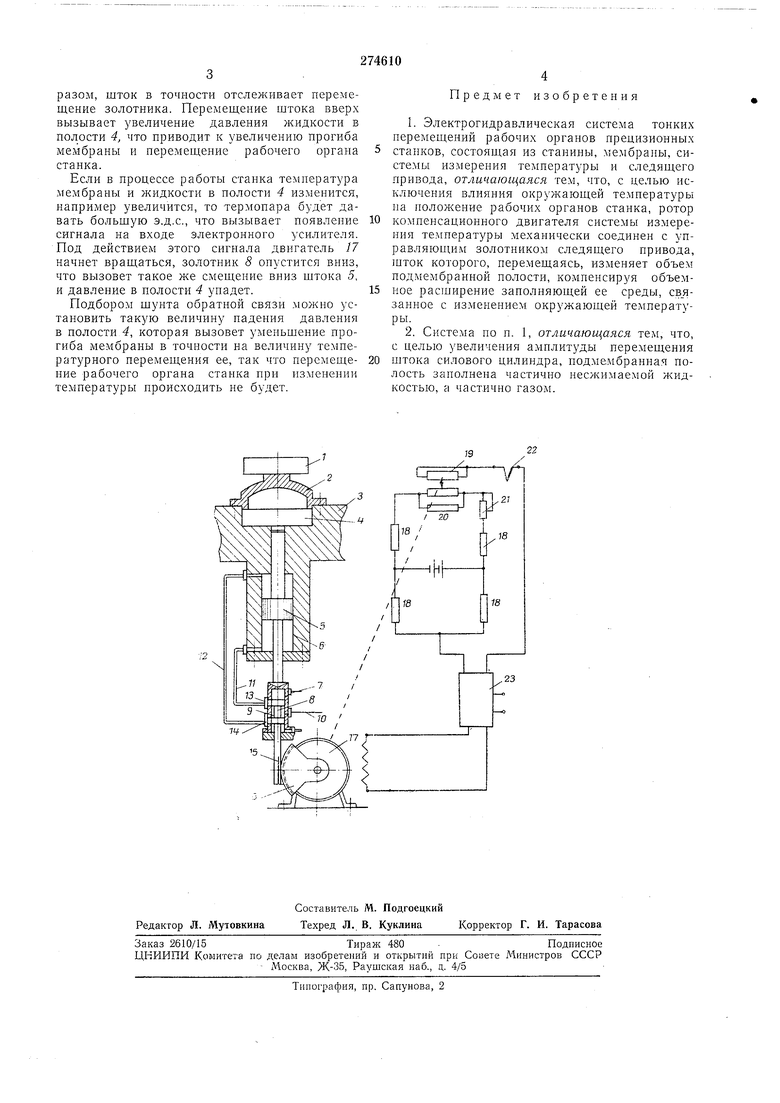

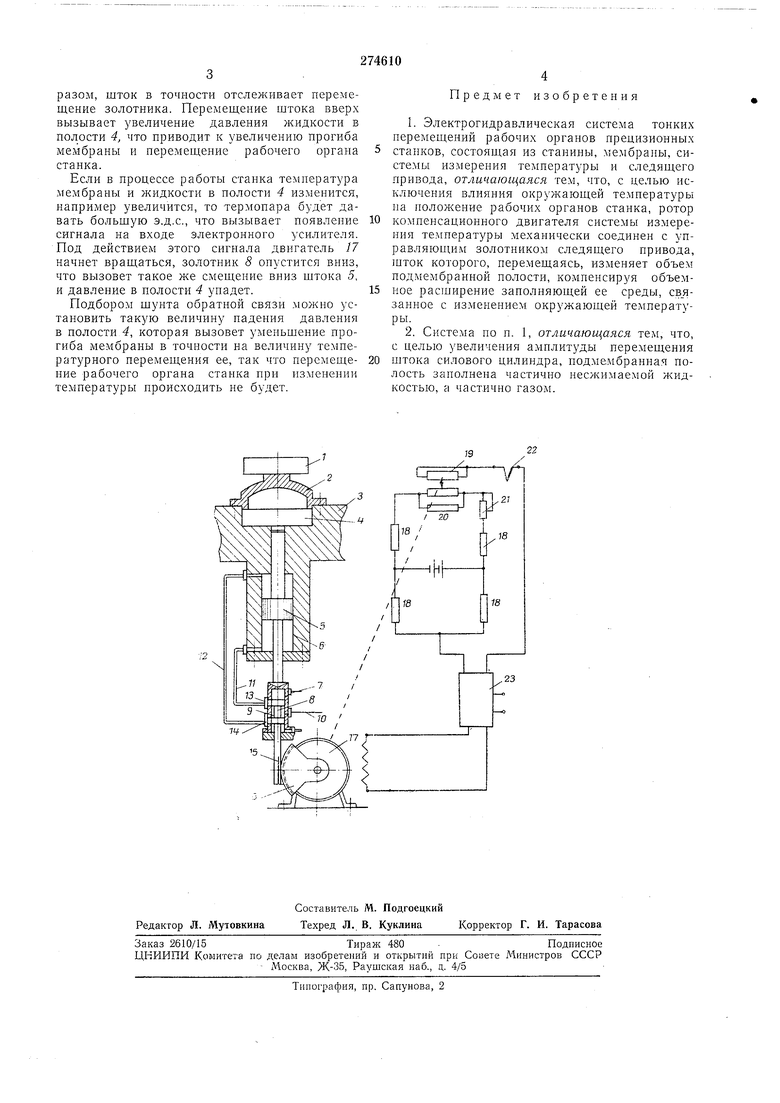

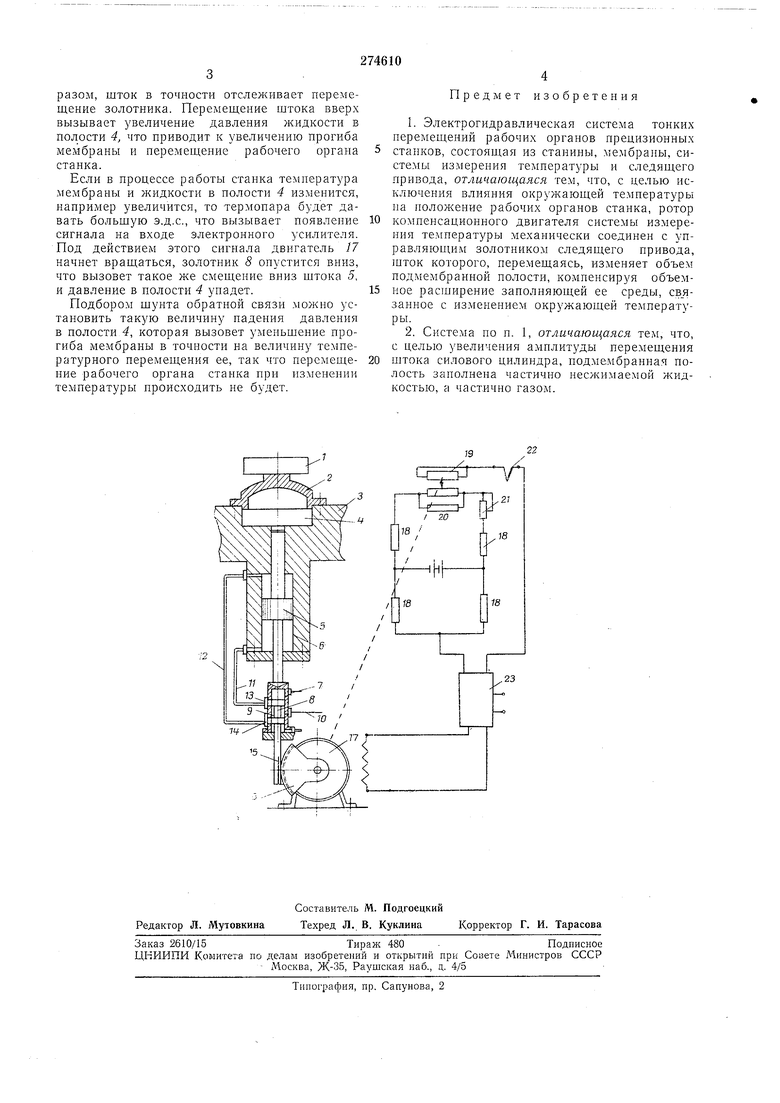

На чертеже приведена принципиальная схема предлагаемого устройства.

Рабочий орган станка / опирается на мембрану 2, укрепленную на станине 3. Мембрана н станина образуют замкнутую полость 4, заполненную жидкостью. На жидкость в полости 4 воздействует щток 5 гидроцилиндра 6, выполненного в станине.

В щтоке со стороны, противоположной полости 4, выполнена цилиндрическая расточка 7, в которой установлен золотник 8, разделяющий цилиндрическую полость на три части.

К центральной части 9 этой полости подходит трубка 10, связанная с маслосиловой установкой.

Крайние части полости связаны со сливной магистралью маслосистемы. Цилиндрическая полость связана с гидроцилиндром гибкими щлангами //и 12, подходящимн к окнам 13 и 14, выполненным в щтоке. Окна перекрыты золотником. К плтоку золотника крепится рейка 15, с которой связан зубчатый сектор 16, сидящий на валу реверсивного двигателя 17 со встроенным редуктором. Двигатель управляется системой, состоящей из моста сопротивлений 18, реостата 19 обратной связи,

шунта 20 обратной связи, задающего реостата

21, термопары 22, электронного усилителя 23.

Предлагаемая система работает следую

щи:, образом. Посредством задающего рее

стата нарущается равновесие моста сопротив

лений, питаемого стабилизированным постоянным напряженнем. В результате на вход электронного усилителя поступает сигнал, который после усиления приводит во вращение двигатель 17. Сектор 16 через рейку перемещает золотник. Это открывает путь маслу из трубки 10. Через окно 13 и шланг масло поступает в гидроцилиндр н перемещает щток вверх. Перемещение будет происходить до тех нор, пока окно 13 в щтоке не окажется наразом, шток в точности отслеживает перемещение золотника. Перемещение штока вверх вызывает увеличение давления жидкости в полости 4, что приводит к увеличению прогиба мембраны и перемещение рабочего органа станка.

Если в процессе работы станка температура мембраны и л идкости в полости 4 изменится, например увеличится, то термопара будет давать большую Э.Д.С., что вызывает появление сигнала на входе электронного усилителя. Под действием этого сигнала двигатель 17 начнет вращаться, золотник 8 опустится вниз, что вызовет такое же смещение вниз щтока 5, и давление в полости 4 упадет.

Подбором шунта обратной связи можно установить такую величину падения давления в полости 4, которая вызовет уменьшение прогиба мембраны в точности на величину температурного перемещения ее, так что перел1ешение рабочего органа станка при изменении температуры происходить не будет.

Предмет изобретения

1.Электрогидравлическая система тонких перемещений рабочих органов прецизионных

станков, состоящая из станины, мембраны, системы измерения температуры и следящего привода, отличающаяся тем, что, с целью исключения влияния окружающей температуры па положение рабочих органов станка, ротор компенсационного двигателя системы измерения температуры механически соединен с управляющим золотником следящего привода, шток которого, перемещаясь, изменяет объем подмембранной полости, компенсируя объемное расщирение заполняющей ее среды, связанное с изменением окружающей температуры.

2.Система по п. 1, отличающаяся тем, что, с целью увеличепня амплитуды перемещения штока силового цилиндра, подмембранная полость заполнена частично несжимаемой жидкостью, а частично газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2047474C1 |

| Электрогидравлический шаговый привод | 1971 |

|

SU481712A1 |

| Гидравлический следящий привод | 1985 |

|

SU1285221A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Зубообрабатывающий станок | 1978 |

|

SU749584A1 |

| Система охлаждения двигателя внутреннего сгорания | 1981 |

|

SU1052687A1 |

| Следящий привод для системы охлаждения двигателя зерноуборочного комбайна | 1974 |

|

SU552041A1 |

| Устройство к металлорежущему станку для обработки фасонных поверхностей инструментов | 1986 |

|

SU1371875A1 |

| Устройство для затылования | 1984 |

|

SU1199458A2 |

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

Даты

1970-01-01—Публикация