Известны устройства для программного управления циклом шлифования с применением шаблонов для самонастройки шлифовального станка и механизма правки шлифовального круга.

Цель изобретения - уменьшить объем задаваемой программы и обеспечить безопасность при обработке.

Это достигается применением системы подвижных упоров, использующих информацию для обработки с самой детали в процессе всего цикла ее обработки и взаимодействующих с границами ступеней обрабатываемой детали.

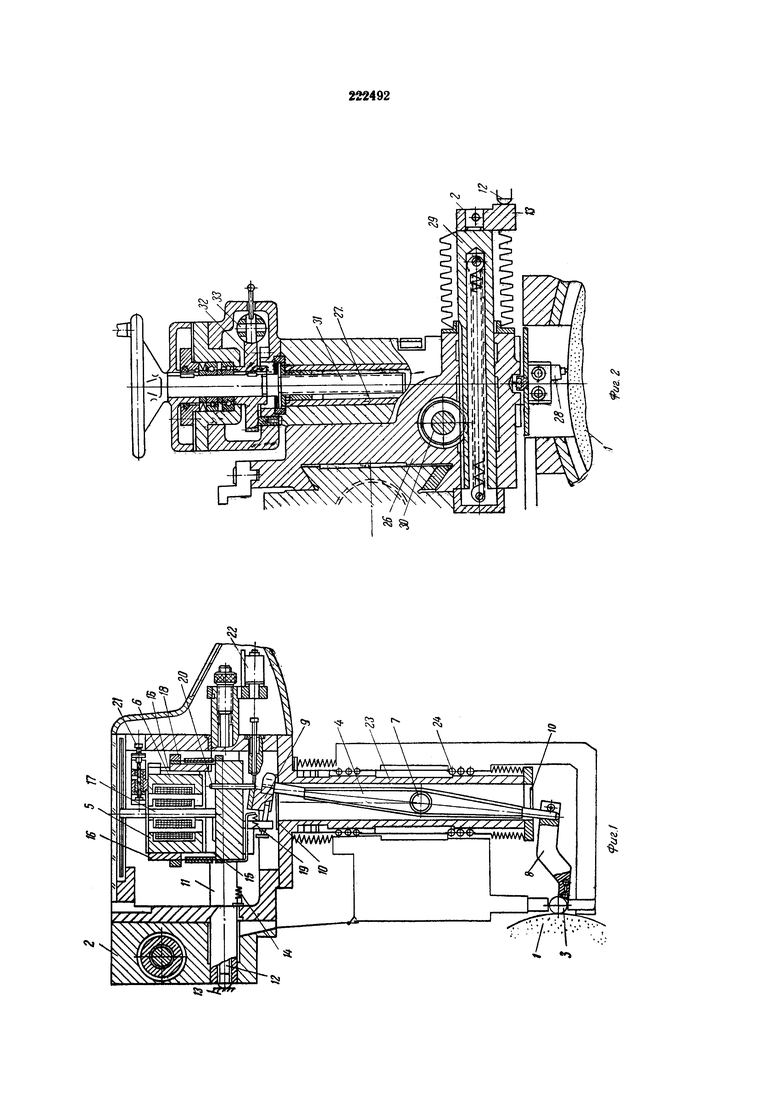

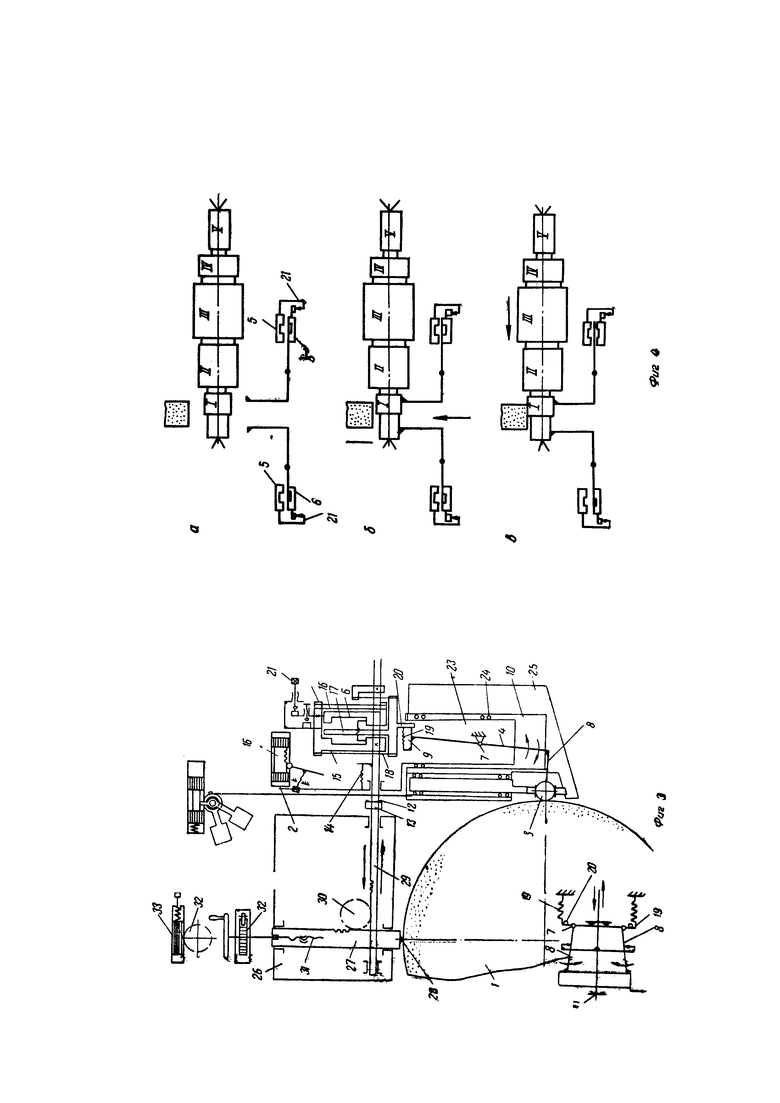

На фиг. 1 представлено устройство управления циклом; на фиг. 2 - устройство правки с механизмом компенсации взноса круга при правке; на фиг. 3 - кинематическая схема обоих устройств; на фиг. 4 - цикл обработки ступенчатого валика: а - исходное положение шлифовальной бабки, б - переход на замедленную скорость быстрого подвода шлифовальной бабки, в - окончание быстрого подвода шлифовальной бабки.

Устройство управления циклом установлено над столом впереди станка напротив шлифовального круга 1. Корпус устройства закреплен на поворотной части привода 2 приборов, который смонтирован на станине сзади передней бабки.

С помощью привода 2 устройство управления циклом отводится от изделия при загрузке. Устройство выполнено в виде двух симметричных систем, осуществляющих контроль положения поверхности шлифовального круга относительно поверхности изделия 3 в двух сечениях по краям круга. Каждая система состоит из пространственного рычага 4, образуемого несколькими деталями, и пары датчиков 5 и 6.

Описание дано для одной системы. На рычаге 4, имеющем шаровую опору 7, закреплены: снизу - щуп 8 с твердосплавным наконечником, вверху - упор 9. Рычаг 4 имеет две степени свободы - вращение вокруг продольной оси и качание на шаровой опоре 7 в плоскости шпонок 10. Шпонки выполнены в виде двух пар параллельных планок, между которыми с малым зазором перемещаются цилиндрические цапфы рычага 4. Скалка 11 с регулируемым упором 12 копирует движение шлифовальной бабки, контактируя с упором 13 на устройстве правки с помощью пружины 14.

На кронштейне 15, который неподвижно установлен на скалке 11, укреплены датчики 5 и 6 для каждого щупа. Датчик 5 закреплен неподвижно, датчик 6 подвешен на плоских пружинах 16, образующих шарнирный четырехзвенник. Якорь 17 датчиков также подвешен на плоских пружинах 18, укрепленных на кронштейне 15.

Рычаг 4 кинематически замкнут с якорем 17 пружиной 19 через упор 9 и штифт 20 и перемещается совместно с ним под действием пружины (не показанной на чертеже); в исходном положении прибора якорь 17 и датчик 6 встают на упор-электрононтакт 21 (контакт замкнут). С помощью индикатора 22 осуществляется визуальное наблюдение за перемещением якоря.

На корпусе прибора 23 сделаны призматические шариковые направляющие 24 для измерительного устройства 25.

Измерительное устройство выполнено в виде двух спаренных приборов, осуществляющих измерение детали в двух плоскостях по краям шлифовального круга.

Устройство правки (фиг. 2) смонтировано на кожухе шлифовального круга 1 сверху. В корпусе 26 устройства имеются два отверстия, расположенные под углом 90°. В вертикальном отверстии перемещается пиноль 27 с закрепленным алмазом 28. В горизонтальном - скалка 29 с упором 13 для кинематической связи с упорами устройства управления циклом (см. фиг. 1).

Обе детали (27 и 29) кинематически связаны между собой через двойную шестерню 30. Перемещение скалки 29 равно перемещению алмаза 28 при подаче на правку, чем и обеспечивается компенсация износа круга.

Вертикальная подача алмаза осуществляется с помощью винта 31 и храпового механизма 32 с приводом от гидроцилиндра 33.

Основная особенность предложенного устройства, как отмечалось выше, состоит в использовании заготовки как носителя большей части программы. В зависимости от конфигурации валика меняется автоматический цикл работы станка.

Управление циклом поясняется на примере обработки цилиндрического валика. На фиг. 4 ступени I и IV имеют ширину меньшую, чем ширина круга. Ступени II, III и V имеют ширину большую, чем ширина круга. Ступени I и II расположены так, что у левого края у них провал, а у правого - торец. Ступени IV и V расположены наоборот. Ступень III имеет с двух сторон провал.

Информация о форме детали, о количестве и виде ступеней передается в систему управления станком c помощью контактного ощупывания специальными щупами, правым и левым, кинематически соединенными с системой датчиков. На фиг. 4 приведены схемы положения щупов и якорей датчиков в различные моменты автоматического цикла.

В зависимости от ширины ступени обработка ведется или продольным шлифованием, или врезанием. Выбор ступеней осуществляется программой обработки, задаваемой с помощью переключателей. Программой также задается переход через несколько ступеней и окончание обработки.

В процессе шлифования диаметр ступени контролируется измерительным прибором. На станке имеются два измерительных прибора для данного валика. Правый прибор контролирует размеры при обработке I, II, III и V ступеней. Левый - при обработке IV ступени.

Перед началом работы кнопкой «Пуск двигателя» станок подготавливается к работе.

Автоматическая работа начинается в исходном положении станка. За исходное положение принято состояние станка, при котором:

шлифовальная бабка находится в крайнем заднем положении;

стол находится в крайнем правом положении;

валик установлен в центрах;

корпус прибора управления циклом подведен.

Автоматическая работа начинается после нажатия кнопки автоматики. При этом шлифовальная бабка начинает быстро перемещаться вперед. Как только шлифовальная бабка выйдет из исходного положения, включается вращение изделия. Быстрое перемещение шлифовальной бабки продолжается до тех пор, пока один из щупов не коснется поверхности валика. При этом перемещение замедляется вследствие разрыва контакта 24 (регулируемого). При дальнейшем перемещении шлифовальной бабки якорь занимает условное среднее положение, при котором прекращается замедленный подвод шлифовальной бабки. Одновременно подается команда на разрешение перемещения стола влево. Движение влево продолжается до тех пор, пока правый щуп не упрется в торец соседней ступени II и повернется на некоторый угол.

Поскольку ступень имеет ширину меньшую, чем ширина круга, левый щуп не дойдет до начала ступени и «повиснет». Такое сочетание положений щупов дает информацию в систему управления станком о том, что ступень короткая. В этом случае стол остановится, и обработка будет вестись методом врезания.

Врезная подача включается после остановки стола. Через некоторое время сводятся губки измерительного прибора, который управляет уменьшением скорости подачи при уменьшении выходного сигнала по мере снятия припуска и выдает команду на окончание обработки по достижении размера. От команды на окончание обработки шлифовальная бабка отходит от изделия, а губки измерительного прибора разводятся.

Начинается переход на следующую (вторую) ступень. Шлифовальная бабка отходит назад на скорости быстрого отвода до тех пор, пока правый щуп не соскочит на соседнюю ступень, что является командой на движение стола влево. После перехода на следующую ступень стол движется влево до тех пор, пока правый щуп не упрется в торец соседней ступени. При этом левый щуп будет находиться на цилиндрической поверхности ступени, поскольку ширина второй ступени больше ширины круга.

Такое сочетание положений щупов дает в систему управления станком информацию о том, что ступень шире круга, поэтому после того как правый щуп повернется на некоторый угол, получится команда на реверс. Стол начнет перемещаться вправо. Левый щуп на краю ступени начнет опускаться, что является также командой на реверс. Таким образом,. обеспечивается перемещение стола с реверсами при подходе края ступени к краю шлифовального круга. Через некоторое время сводятся губки измерительного прибора. Поперечная подача производится импульсами определенной длительности в положении стола, когда круг находится против правого конца ступени. Величина подачи постепенно уменьшается по мере снятия припуска и выдачи сигнала с измерительного прибора так же, как и для врезного шлифования.

После получения команды о размере в левом положении стол делает один двойной ход без подачи. Окончание цикла обработки и переход на следующую III ступень происходит так же, как и с первой на вторую.

Третья ступень шире круга и имеет с двух сторон ступени меньшего диаметра. Реверсирование стола осуществляется за счет «провала» щупов. Цикл обработки такой же, как и для второй ступени. Переход на четвертую ступень осуществляется следующим образом. После отхода шлифовальной бабки на очень малую величину и развода губок измерительного прибора стол продолжает движение до тех пор, пока левый щуп не соскочит со ступени. После этого движение стола прекращается, и начинается быстрый подвод шлифовальной бабки, как это описано для первой ступени. После окончания подвода круга стол двигается вправо (поскольку щуп не нажат в боковом направлении) и останавливается по команде от левого щупа; так как ступень IV уже круга, то второй (правый) щуп повиснет. Это сочетание является информацией о том, что ступень короткая и, следовательно, должна обрабатываться врезанием. Цикл обработки такой же, как и для первой ступени.

Переход на пятую ступень аналогичен переходу с третьей ступени на четвертую.

Реверсирование стола при обработке пятой ступени происходит так же, как и на второй. Отличием является то, что левый щуп упирается в торец, а правый проваливается.

После окончания обработки последней ступени шлифовальная бабка отходит в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля размеров | 1979 |

|

SU861046A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| Станок для заточки протяжек | 1981 |

|

SU982873A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| ДВУСТОРОННИЙ ПЛОСКОШЛИФОВАЛЬНЫЙ ПОЛУАВТОМАТ | 1971 |

|

SU295655A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОРЕННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2002 |

|

RU2303510C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2015 |

|

RU2680790C2 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

1. Устройство для программного управления циклом шлифования гладких или ступенчатых цилиндрических валиков на шлифовальных станках, снабженных автоматическими устройствами выдачи команды о достижении заданных размеров на каждой шлифуемой ступени, отличающееся тем, что, с целью уменьшения объема информации при программировании, оно снабжено системой подвижных упоров, взаимодействующих с границами ступеней обрабатываемого валика и электрически связанных с устройствами выдачи команд о достижении заданного размера на каждой шлифуемой ступени и о переходе на обработку следующей.

2. Устройство по п. 1, отличающееся тем, что с целью плавного подвода шлифовального круга к каждой ступени валика, оно снабжено рычагом, ощупывающим ступень валика одним концом и взаимодействующим вторым концом с электромагнитной системой, управляющей подводом шлифовального круга.

Авторы

Даты

1968-10-30—Публикация

1964-07-04—Подача