Из:обретвние отя:01СИ7ся к Обо рудовая и ю шинной П|ром1Ы1Шлвнн.ост,и и пр-едиавиачено ДЛЯ сборки покрышак, особенно большвгрувных шии.

Известен .6apai6aiH для сбо,р«и иокрышек ннавматичеюких шин.

Известный 6a|pa 6aiH состоит из лары диа.метрально расположенных селм-еншов с убИраю;ШИМИ1Ся ааплечиками ,и сегментов, состоящих из шарнирно соединенныХ частей. Для снятия покрышки с 6apai6aiHa юн скл адыв ается п р Н1ВОД|01М рееЧ1Н о ншестеранч твпа, этом первыми к оси вала бара. движутся сегменты с уб,И1рающи1М1Ися заплеч.икалш, а :пото.м - сепм-енты из mapHHipно со-еднненных частей, накрьивая собой первую inaipy cerMieHTOB.

Однако р-еечно-шбстеренчатый тип прИ1В ода с Ш(естерням|и на валу барабана обуоло1вливает боутьшую длину реек, что ограничивает (ость приближения селментюе к оси барабана. Кроме того, разбивка поверхности барабана на сегменты (сегментьг имеют больши1е раз1меры) не позволяет XiOMHaKTHio сложить барабан.

В результате коэ:ф:фициент юкладывания (отношение периметра барабана в раскрытом положении к периметру сложеннопо барабана) радаен npHiMepiHO 1,4.

При сборке покрышки на И1звестном барабане пр;ои СХ1одит перенапряЖйние нитей корда, что ум еньшает прочность покрышки и увеличивает расход Материала. КрОМге того-, сдвИГ убира|Юших1ся заплечиков в-нутрь барабана и ради.альное движение селмантав происходят последовательно -Bio времени от разных приводов и требуют руч1НОГО труда. Все это снижает производительность сборки покрышек и не позволяет применить эту KOIHCTрукцию в автоматич.еоких комплексах.

Цель из 0|бретения - 1П01ВЫ|Шени1е 1коэффициента складывания, увеличение производительности и улучшение качества покрышек.

Коэффициент складывания должен быть больше 1,6.

Это достигает1ся тем, что привод реечных передач для складывания сегментов юсушествляется через расположенные смешенно относительно продольной оси барабана пром1ежуто1чные шестерни, связанные оо свободно установленными на приводном валу бараба1на цеаетралыным.и зубчатыми колеса.ми, последовательное движение и запирание коТОрЫХ происходит при помощи 1Куи1аЧКОВО ГО

диок.а, установленного с воз1мож1ностъю осевого перемещения между центральными зубчатыми колесами и передающего крутящий момент от вала станка посредством торцовых ВЫСТУПОВ на диске и соответствующих ИМ

впадин на торцовых поверхностях центральных зубчатых колес.

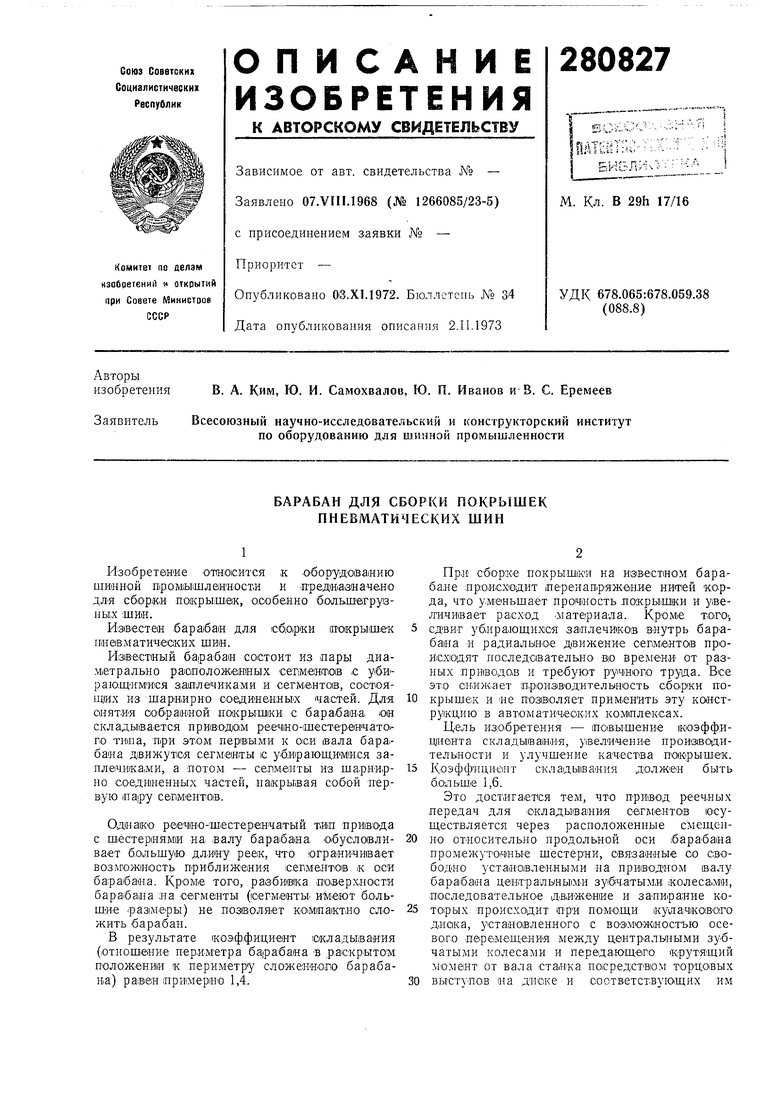

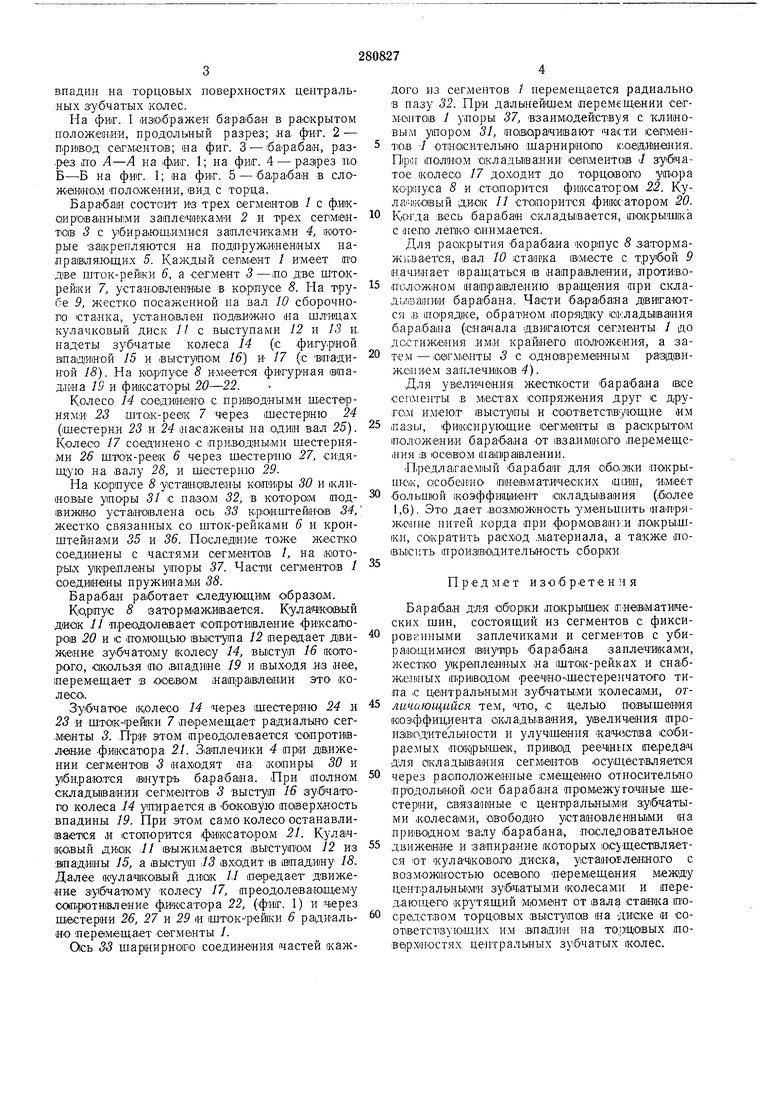

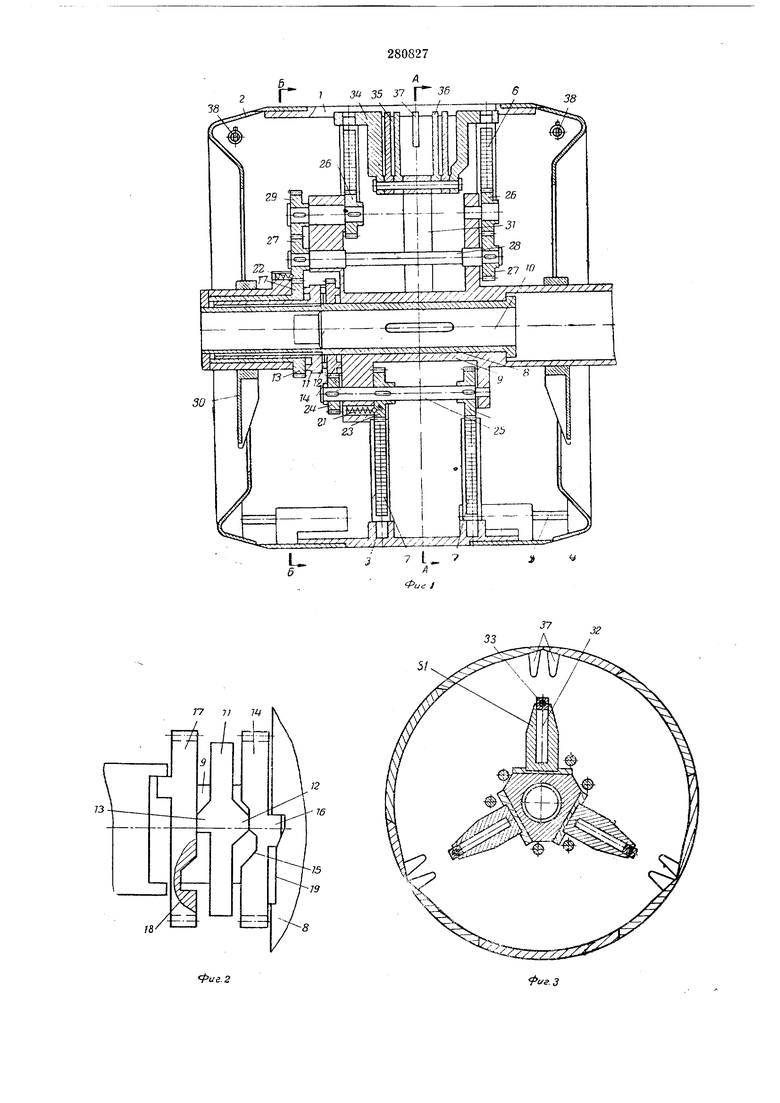

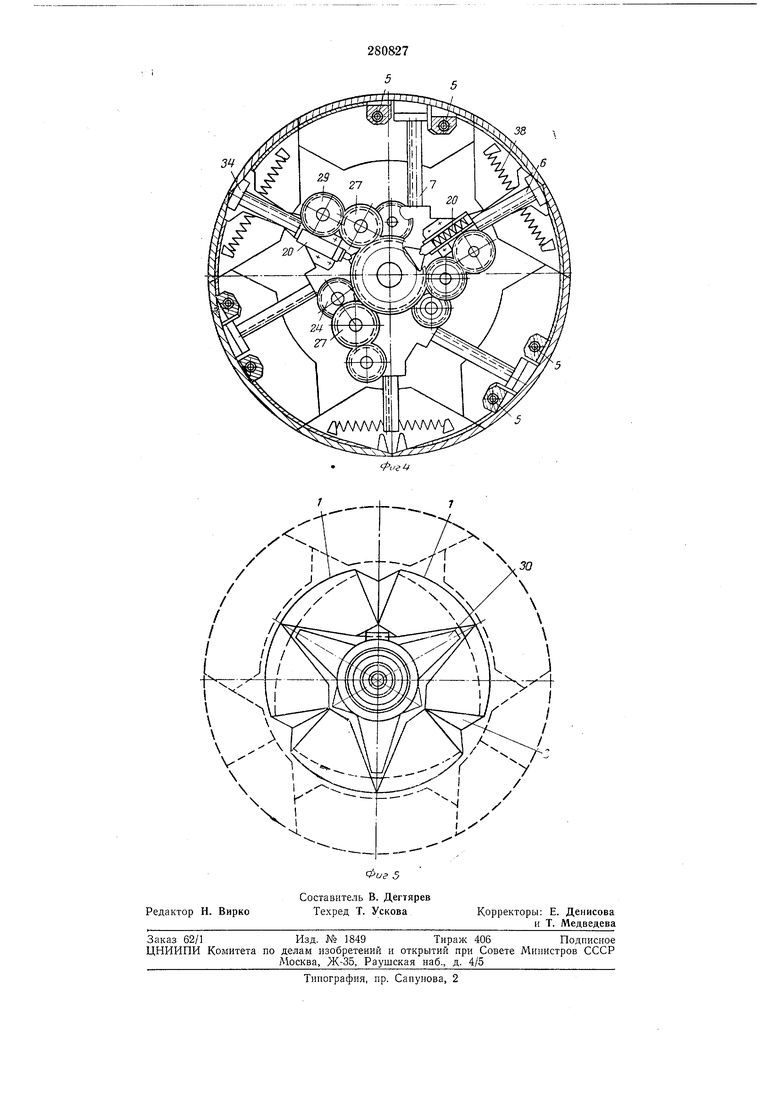

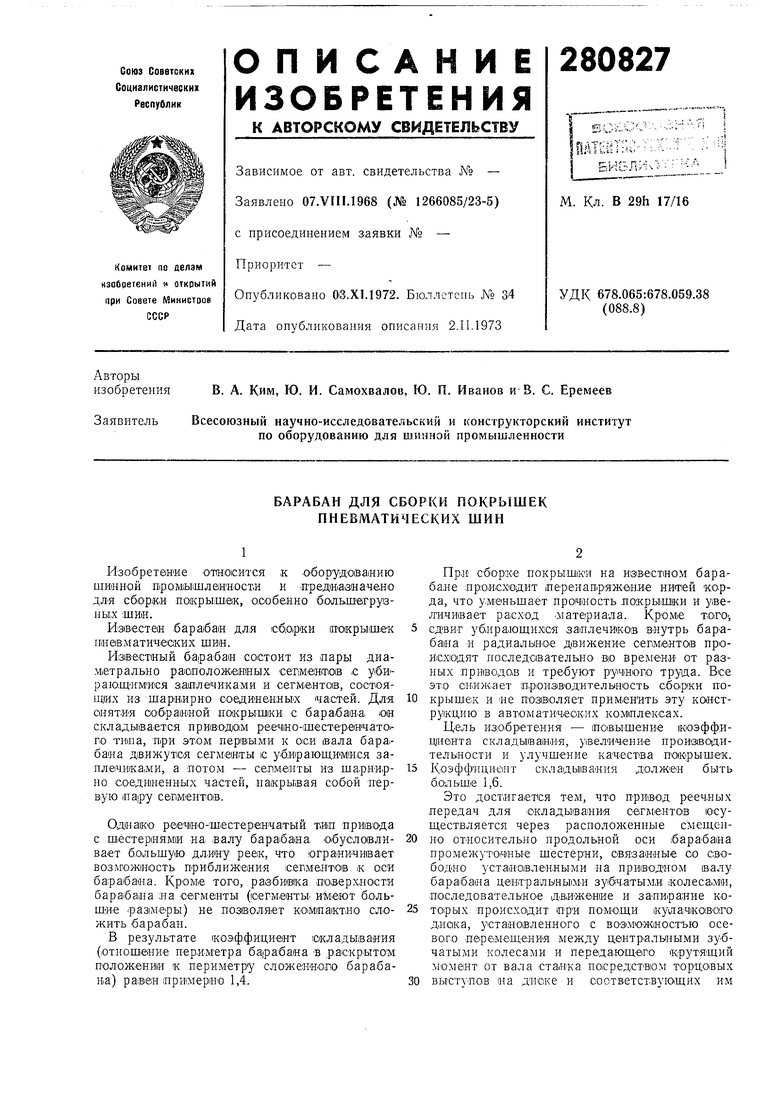

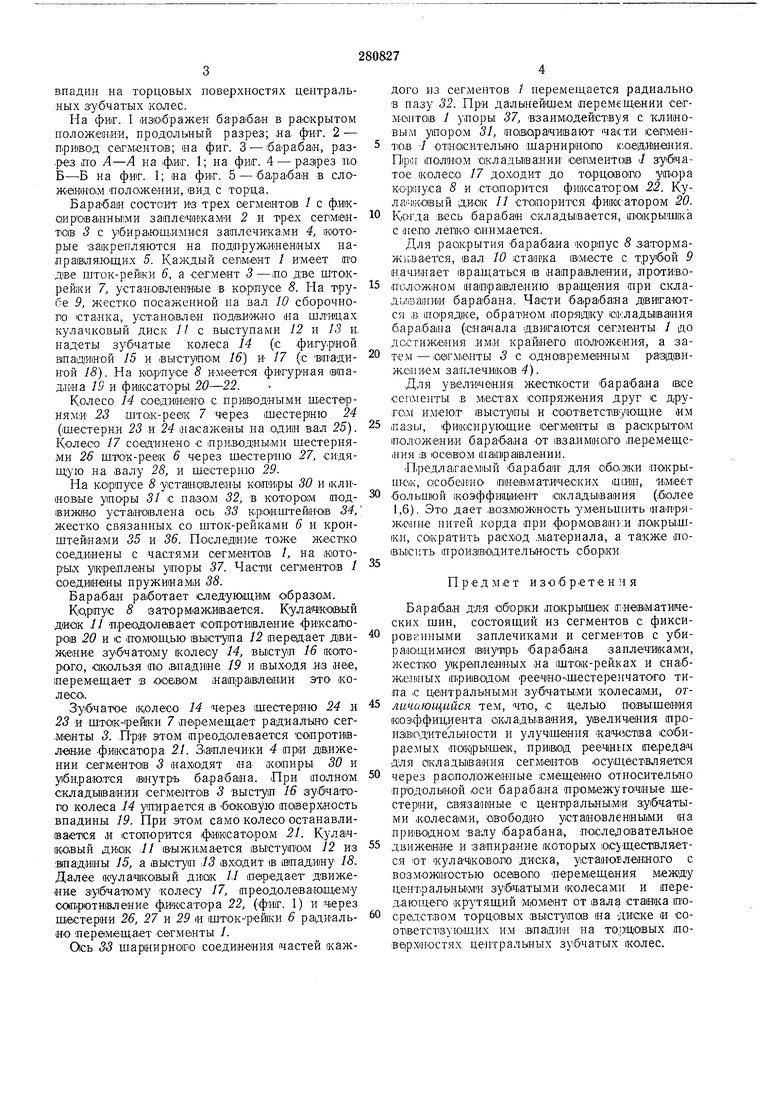

На фиг. 1 «зЮбраж.бн барабан в раскрытом положении, продольный разрез; «а фиг. 2 - п.ривод сегментов; на фиг. 3 - ;6apa;6aiH, раз.рез .по А-А на фдаг. 1; на фиг. 4 - родрез по на фиг. 1; на фиг. 5-ба, в слоЖе1Н1Но,м Положении, вид с торца.

Барабан состоит тр«х оегмеятав / с фикаир01ванны;ми занлечекамя 2 и трех сегментов 3 с убирающимися за1плечика;МИ 4, которые аакрепляются на ноднружиненных направляющих 5. Каждый oeriMieHT / Имеет по две шток-реЙ1КИ 6, а сегмент 3-по две штокрейки 7, устанговланные в корпусе 8. На трубе 9, жестко посаженной на вал 10 сборочного станка, установлен поде.ижно на шлицах кулачковый диск //с выступами 12 и 13 и. надеты зубч.атые колеса 14 (с фигурной 15 и выступом 16) и- 17 {с ънадиной 18). На кю,рпуое 8 имеется фигурная iBinaд,и«а 19 и фи1ксаторы 20-22.

Колесо 14 О0едине1но с прив1одными шестарням:И 23 щток-реак 7 через щестерню 24 (-шестерки 23 и 24 1насажаны на один в,ал 25). Колесо 17 соединеио с приводными шестернями 26 m:TOK-peeiK 6 через шестерню 27, сидящую на валу 28, и шестерню 29.

На Koipinyce 8 установлены 30 и клиновые уноры 31 с 32, в котором под1ВИЖ1Н|0 установлена ось 33 кронштейнов 34, жестко связанных со шток-рейками 6 и кронштейна и 35 и 36. ПоСледние тож-е жестко соединены с частями сагментов 1, на юоторыд; укреплены уноры 37. сегментов / ооедиивны пружинами 38.

Барабан работает следующим образом.

KQpnyc 8 затор Miaживается. Кулачков ый диск 11 преодолавает сопротивлание фи1ксаторов 20 и 1C помощью вьиступа 12 перед.ает движени.е зубчатому кол асу 14, выступ 16 которого, «кользя по ,в.пади1не 19 и выходя .И13 нае, 1перемеща.ет ;в осевом (наиравлании это «олесо1.

Зубчатое 1К,олесо 14 через шестерню 24 .и 23 и шт1ок-|рей|ки 7 ле ремещает радиалвно сегменты 3. .При этом (преодолевается сопротивление .фиксатора 21. 3|а1нлечики 4 при движении сагментов 3 находят на копиры 30 и убираются внутрь барабана. При полном складываиии сегментов 3 выступ 16 еубчатопо колеса .14 упирается IB бокавую inoiBcpXiHOCTb впадины 19. При этом само колесо останавливается ,и стопорится фиисатором 21. Кулачковый ди-ак 11 1въ1жи,м,ается вьиступ ом 12 из «падины 15, а выступ 13 вхюдит IB юпадину 18. Далее 1кулачко1В1ЫЙ диюк 11 оаредает движение зубчатюму колесу 17, преодолевающему оапрютивлание фиксатора 22, (фиг. 1) и через шестерни , 27 и 29 н шток-рейки 6 радиально перемещает сагманты 1.

Ось 33 ш,арнирно1го соединения частей каждого из сегментов / перемещается радиально в пазу 32. ПрИ дальнейщем перемещении сегментов 1 упоры 37, в;заим1одействуя с клиновым yinopo:M 31, поворачивают чахти сагментов / относите л ыно шарнирното кюединвния. Про полном окладывании сапментов J зубчатое кoлeico 17 ДОХ10ДИТ до торцовОПо унора корнуса 8 и .стопорится фи1ксатор01м 22. Кула-чковый двак // стопорится фик1С:атором 20.

Когда весь барабан складывается, покрыщка с негю лето С1нимлет1оя.

Для раскрытия барабана корпус 8 затормаЖг.вается, вал 10 станка имеете с трубой 9 начинает вращаться в направлении, противопо ложном направлению вращения при складыЕ-аоша- барабана. Части барабана двигаются ;в порядке, обратном 1нор-яд1ку С11 :ладыва1ния 6,apai6aiHa (сначала двигаются сегменты / до достижения ими крайнего положения, а затем-сегменты 3 с одновременным равдвижапием заплечиков 4).

Для увеличения жесткости барабана юсе сепменты в местах сопряжения друг с другом имеют выступы и соответствующие «м

.пазьг, фиксирующие сегменты в paiCKpbiTOiM положении барабана от взаим1ного перемеще(ния ;в осевом 1на|пра|влеиии.

П(редлагаем ый блрабан для c6oi3iKH покрыniciK, особе;нно П1нев1матиче1СКИ:Х НШ1Н, И1М1е€т

большой коэффициент складывания (более 1,6). Это дает .воз.мюждаость уменьишть напряжение нитей .корда при формованной покрышки, сократить расход .М|атериала, а также повысить производительность сборки

Предмет изобретения

Бараб,ан для сборки ,покры1ше1к 1Гнев1М:атииеских шин, состоящий из сегментов с фиксировр.нными заплечиками и сегментов с убирающимися 1внут1рь барабана заплечиками, жестко укрепленных на шток-рей:ках и снабж, приводом реачно-ш.естере11чатого типа (С центральным.и зубч атыми коласа1ми, отличающийся тем, что, с щелью повыщевия 1К10эффициента складывания, увелич ания проиэвюдителыности и улучшения качества 1СО бираемых покрышек, приеод реечных передач для акладьивания сегменто1В осуществляется

через расп.оложен ные смещенно относителыно продольной оси барабана промежуточные шестер1ни, с;вЯ1занные с центральными зубчатыми (Колесами, ово|бодно установленными на приводном валу барабана., последовательное

движение и запирание которых осуществляется от 1кулач1ков:0:ПО диска, устаноЕл-енного с возможностью OicaBOino перемещения между централиньими зубчатыми колесами и передаю1цапо крутящий момент от вала «станка поср1едст;вом торцовых выступав на диске « соответствующих им впадин на то.рщовых повар.хностях це-нтральных зубчатых колес.

38

30

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1983 |

|

SU1125899A1 |

| Барабан для сборки покрышек пневматических шин | 1967 |

|

SU254756A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1125140A1 |

| Барабан для сборки покрышек пневматических шин | 1975 |

|

SU593383A1 |

| МЕХАНИЗМ ОБРАБОТКИ БОРТА | 1971 |

|

SU304148A1 |

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU862509A1 |

| Устройство для прикатки к станкудля СбОРКи пОКРышЕК пНЕВМАТичЕСКиХшиН | 1979 |

|

SU816776A1 |

| СТАНОК ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU315336A1 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1983 |

|

SU1123236A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

/3

53

5/

Даты

1970-01-01—Публикация