Изобретение относится к способам производства сетчатых полаимидов.

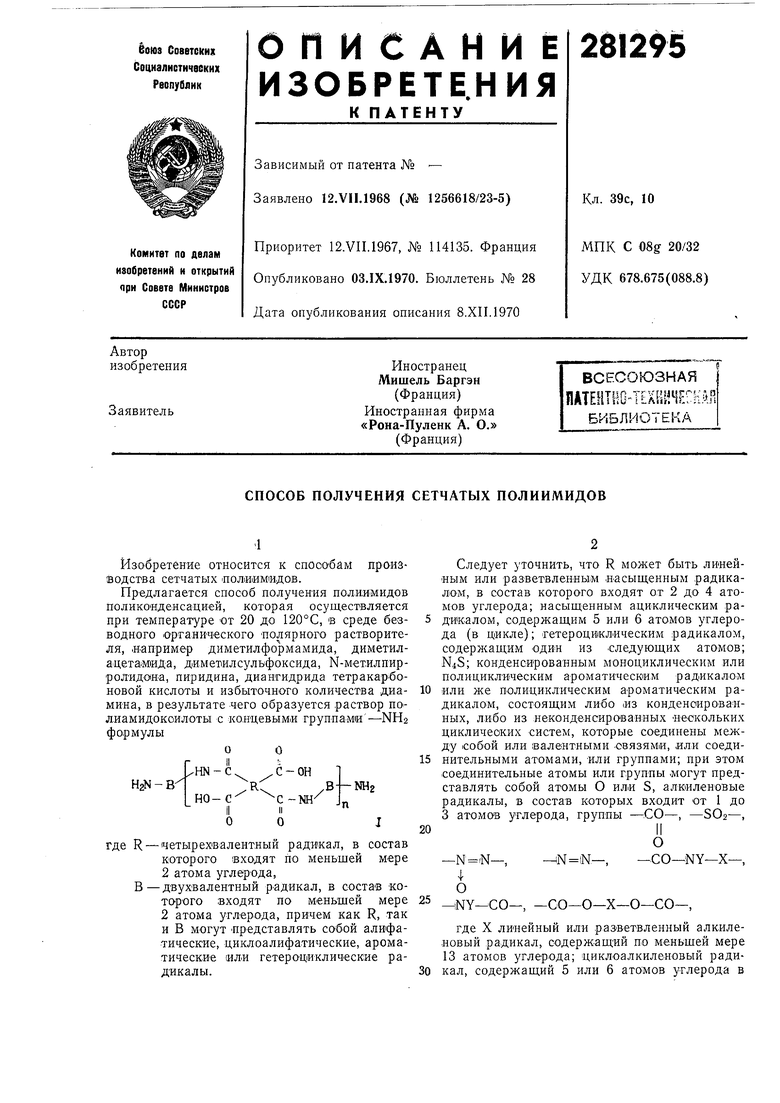

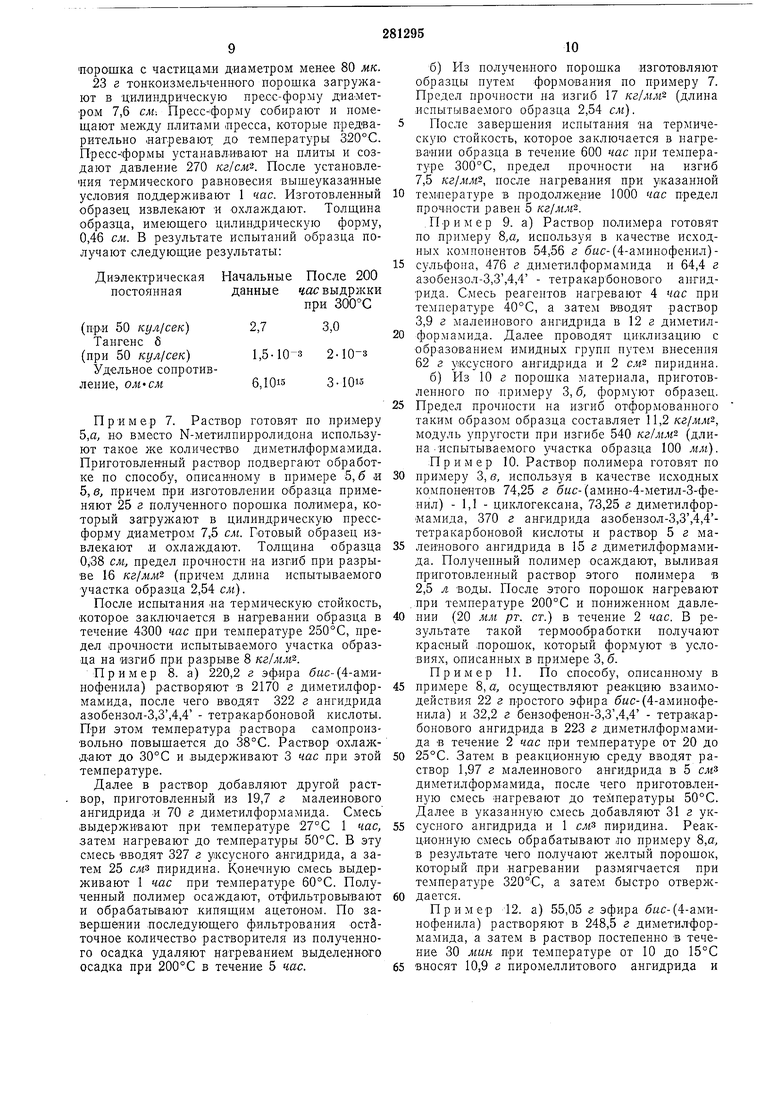

Предлагается способ получения пол,иймидов поликонденсацией, которая осуществляется при температуре -от 20 до 120°С, в среде безводного органического полярного растворителя, .например диметилформамида, диметилацетамида, диметилсульфоксида, N-метилпирроЛИдона, пиридина, диангидрида тетракар боновой кислоты и избыточного количества диами-на, в результате чего образуется раствор подиамидокоилоты с концевьш.и группами-NHz формулы

оо

.с-он

HN-C.

BJ-NH2

В

-с-ш/ „ НО-С

II о оJ

е R - четырехвалентный радвкал, в состав которого входят по меньшей мере 2 атома углерода,

В-двухвалентный р адикал, в состав -которого входят по м-еньшей мере 2 атома углерода, причем как R, так и В могут Представлять собой алифатические, циклоалифатические, ароматические 1ИЛ.И гетероциклические радикалы.

Следует уточнить, что R быть линей«ым или разветвленным .насыщенным радикалом, в состав которого входят от 2 до 4 атомов углерода; насыщенным аци клическим ра5 дмкалом, содержащим 5 или 6 атомов углерода (в цикле); гетероциклическим радикалом, содержащим оди« из .следующих атомов; N48; конденсированным моноциклическим или полициклическим ароматическим радикалом

0 или же полициклическим ароматическим радикалом, состоящим либо |ИЗ конденоирова-нных, либо из леконденсированных Нескольких циклических систем, которые соединены между собой или валентными .связями, или соединительными атомами, или группами; при этом соединительные атомы или группы МОгут представлять собой атомы О или S, алкиленовые радикалы, в состав которых входит от 1 до 3 атомов углерода, группы -СО-, -SO2-,

0

-NY-X-СО-jN iN-,

,

Ф О

5

-iNY-СО-, -СО-О-X-О-СОгде X линейный или разветвленный алкилеаовый радикал, содерж.ащий по м.еньщей мере

цикле, или алкиленовый или моноциклический, или полициклический -радикал;

Y - алкильный ради1кал, -содерл ащий от 1 до 4 атомов углерода, конденсированный, моцоциклический, полициклический ароматический или циклоалкиленовый радикал.

В может цредста-влять собой линейный или разветвленный алкиленовый радикал, в состав которого входят по меньшей мере 13 атомов углерода, циклоалкиленовый радикал, цикл которого -содержит 5 или 6 атомов углерода; гетероциклический радикал, в состав которого входит О, N или S; нолициклический, ароматический или бензольный радикал; причем перечисленные радикалы могут быть введены в молекулы с использованием в ходе проведения реакции таких соединений, которые не участвуют в побочных реакциях в условиях протекания основной реакции.

Символом В обозначены, кроме того, несколько алициклических или бензольных радикалов, соединенных непосредственно, или атомами О или S, или труппой, содержащей от 1 до 3 атомов углерода; -iNRi-, -P(0)R2-,-N N-,-CONHФ О

-СО-О- -SOa-, -SiRiRa-, -NY-СО- -Х-СО-NY, -О-СО-X-СО-О-,

4,4-тетракарбоновой, дифенилоксид - 3,3,4,4тетракарболовой.

iB качестве диаминов используются следующие: дици клогексилметан - 4,4 - диамин, циклогексан - 1,4 - диамин, пиридин-2,6-диамиН, метафенилендиамин, парафенилендиамии, дифенилметан-4,4 - диамин, цропан-2,2-дифенил4,4-диамин, бензидин, окись дифенил-4,4-диамина, сульфид дифенил-4,4-диа мина, дифенилсульфон-4,4диамин, бнс-(4-аминофенил) дифенилсилан, окись быс-(4-амииофенил) метилфосфина, окись быс-(З-аминофенил) метилфосфина, окись быс-(4-амииофенил) фенилфосфина, фениламии-быс -(4-аминофенил), нафталии-1,5 - диамин, метаксилолдиам ин, параксилолдиамин, а также фталан1,1-б«с-(цараамиНофенил).

В качестве ангидридов дикарбоновых «ислот применяются малеииовый, цитроконовый,

тетрагидрофталевый, итаконовый ангидрид, а также продукты, получаемые в ходе реакции Диельса-Адлера между циклодиеном и вышеуказанными ангидридами. Количества используемых в ходе реакции диангидрида и диамина подбирают с таким расчетом, .чтобы отнощение числа молей диамина к числу молей диангидрида составляло не более 2, предпочтительно оно должно превышать 1,05.

Количество участвующего в реакции ангидрида дикарбоиовой кислоты должно быть достаточным для введения в молекулу промежуточной полиамидокислоты, отвечающей вышеприведенной формуле, такого количества ангидридных групп, которое равно числу присутствующих NH2 rpynn.

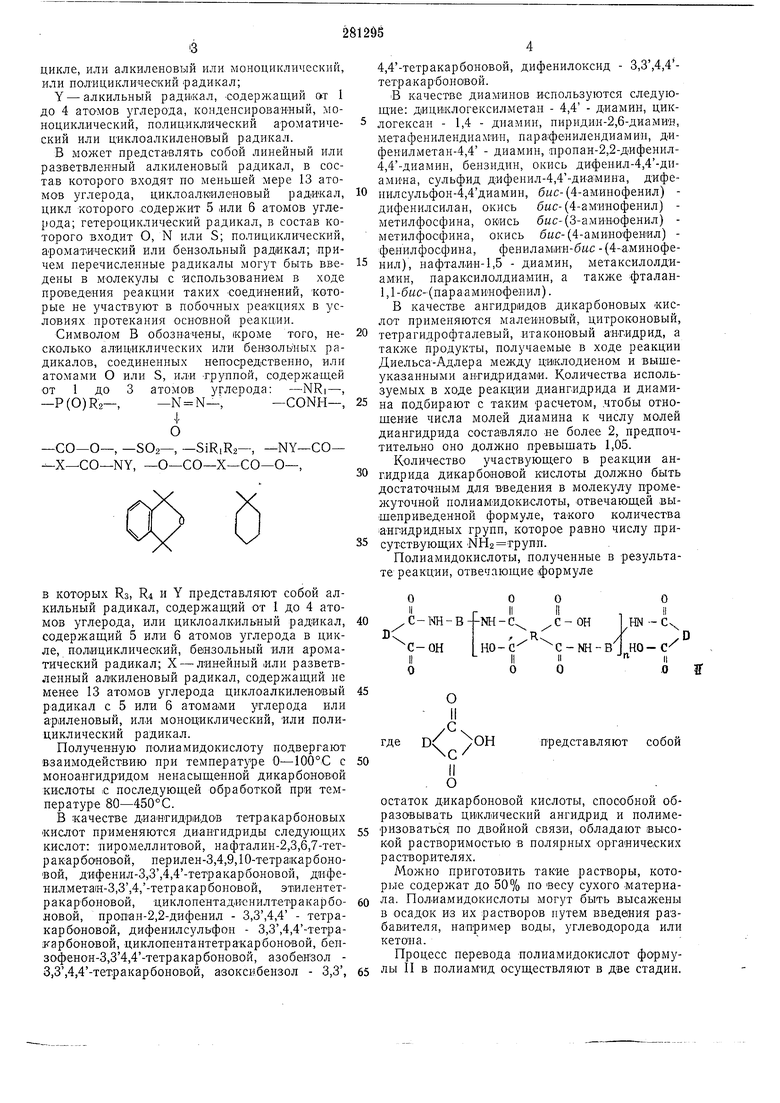

Полиамидокислоты, полученные в результате реакции, отвечающие формуле

в которых Нз, Ri и Y представляют собой алкильный радикал, содержащий от 1 до 4 атомов углерода, или циклоалкильный радикал, содержащий 5 или 6 атомов углерода в цикле, п-олицикличеокий, бензольный или ароматический радикал; X - линейный или разветвленный алкиленовый радикал, содержащий не менее 13 атомов углерода циклоалкиленовый радикал с 5 или 6 атомами углерода или ариленовый, или моноциклический, или полициклический радикал.

Полученную полиамидокислоту подвергают взаимодействию при температуре О-100°:С с моноавгидридом ненасыщенной дикарбоновой кислоты ;С последующей обработкой при температуре 80-450°С.

В качестве диаигидридов тетракарбоновых кислот применяются диангидриды следующих кислот: пиромеллитовой, нафталин-2,3,6,7-тетракарбоновой, перилен-3,4,9,10-тетракарбоновой, дифенил-3,3,4,4-тетракарбойовой, дифенилметан-3,3,4,-тетракарбоновой, этилентетракарбоновой, цикл опентадиснилтетр а кар боковой, проиан-2,2-дифенил - 3,3,4,4 - тетракарбоиовой, дифенилсульфон - 3,3,4,4-тетракарбонавой, циклоиентантетракарбоновой, беизофено«-3,34,4-тетракарбоновой, азобензол 3,3,4,4-тетракарбоновой, азоксибензол - 3,3,

-1II

IHN-C ОН

D

ш-вч но-с

ПII 6 ff

представляют собой

остаток дикарбоновой кислоты, способной образовывать циклический ангидрид и полимеризоваться по двойной связи, обладают высокой растворимостью в полярлых органических растворителях.

Можно приготовить такие растворы, которые содержат до 50% по весу сухого материала. Полиамидокислоты могут быть высажены в осадок из их растворов путем введения разбавителя, например воды, углеводорода или кетона. Процесс перевода полиамидокислот формуНа первой стадии полиам.идокислота подвертается цш лодегидратации обычными дегидратирующими реагентами, например третичными аминами, ангидридами низших карбоновых кислОТ, «арбодиимндами. На второй стадии линейный нолдаимид может быть полимеризован нутем нагревания при температуре от 80 до 350°С, причем в некоторых случаях реакция осуществляется в присутствии катализаторов полимеризации радикального типа (перекисные соединения, азобисизо-бутирОнитрил).

В больщинстве случаев обе выщеуказанные реакции проводятся одновременно посредством пагрева-ния. Нагревание обычно ведут при температуре 100-450°С, причем в некоторых случаях в присутствии катализаторов полимеризащия радикального типа.

Полиимиды, полученные согласно изобретению, характеризуются неплавкостью и нерастворимо стью в обычных растворителях.

В приведенных ниже примерах описываются различные эксперименты, которые проводятся в соответствии со следующими нормами:

Испытание наНорма ASTM

изгибD 790-63, длина образца

уточняется в ходе проведения эксперимента, описанного в каждом из примеров

Испытание пре- Норма ASTM дела прочности на D 882-61 Т растяжение

Испытание элект- Норма ASTM рической прочности D 150-69 Т

Н РИМ ер 1. а) В колбу емкостью 1 л-защищенную от попадания внутрь влаги воздуха, в которую постоянным потоком вводят азот, при перемещивании загружают 620 г N-метилпирролидоиа и 118,8 г б«с-(4-аминофеиил)-метана. Приготовленный раствор нагревают до температуры 60°С, затем постепенно в течение 1 час 40 лшн вносят 131 г ангидрида азобензол-3,3,4,4 - тетракарбоновой кислоты, после чего температуру полученного раствора поддерживают 4 час на уровне 60°С. По завершении описанной операции колбу вместе с содержимым охлаждают и измеряют кислотное число конечной реакционной смеси, которое со.ставляет 173,5.

Далее к 800 г вышеуказанного раствора в течение 30 мин добавляют р.аствор 38,58 г малеинового ангидрида в 50 г N-метилпирролидона, причем температуру реакционной смеси постоянно ноддерживают 20°С. Приготовленный раствор перемещивают 1 час при температуре 20°С, кислотное число 228. Вязкость по Брукфилду полученного раствора при температуре 25°С составляет 9,5 пз. Раствор содержит 30,2% ве.с сухого материала.

б) Часть вышеуказанного конечного .раствора (46,5 г) используют для пропитки трех образцов ткани, изготовленной на основе стекловолокна (размер образцов 30-45), удельный

вес которого составляет 308 г/лгз. Из ткани предварительно термически удаляют замасливатель, после чего ткань подвергают поверхностной обработке с использованием -аминопропилтриэтоксисилана. Образцы высушивают 40 мин при пониженном давлении (400 мм рт. ст.) цри температуре 120°С, затем охлаждают.

Далее из образцов ткани вырезают 16 квадратных кусков размером 15-15 см. Куски ткани квадратной формы укладывают друг на друга в штабель, в результате чего Образуется слоистый брикет, который помещают между плитами предварительно нагретого пресса,

температура плит пресса 300°С. Брикет прессуют 1 час под давлением 30 /сг/слг-. В результате такой обработки получают жесткую слоистую панель толщиной 3 мм, из которой после охлаждения вырезают образцы щириной 11

и толщиной 3 мм. Предел прочности обр азцов па изгиб при разрыве составляет 68 кг/мм, длина испытываемого образца 50 мм.

Изготовленная нанель содержит 16,1% смолы. По заверщении последующего термического испытания, которое проводят в течение 235 час при температуре 250°С, предел прочности образцов на изгиб при разрыве составляет 40 кг/мм.

Пример 2. Полученный в примере 1, а

раствор используют для эмалирования медного провода толщиной 0,8 мм (круглого сечения) посредством нанесения восьми слоев раствора, что производят пропусканием провода через эмалировочную мащину, содержащую восемь фильер, калиброванных в пределах от 0,84 до 0,94 мм. Далее из вертикальной эмалировочной мащины провод направляют в печь высотой 3 м, а температуру постоянно по ходу движения провода изменяют, причем

максимальное значение температуры печи 440°С достигается на уровне Vs высоты ее. Провод проходит снизу вверх со скоростью 3 м/лшн. Толщина полученного слоя эмали приблизительно равна 0,02 мм.

Полученный слой изолирующего покрытия характеризуется очень высокой электрической прочностью, которая составляет приблизительно 2000 в, а температура термопластичности материала покрытия превышает 450°С.

Пример 3. а) Готовят полиамидокислоту, например по примеру 1,а, но вместо N-метилпирролидона используют такое же количество диметилформамида.

б) 589 г приготовленного раствора постепенно при интенсивном перемещивании вводят ъ 4: л воды. Выпавший осадок отфильтровывают, промывают водой и сушат при 70°С в течение нескольких часов цри пониженном давлении (3 мм рт. ст.). Полученный порошок

тонко измельчают (диаметр частиц менее 200 мк), после чего нагревают при остаточном давлении 4 мм рт. ст. и при температуре 175°С в течение 3 час, затем дополнительно нагревают в течение 1 час при температуре 300°С.

просеивают, чтобы получить частицы диаметром менее 80 мк.

10 г полученного порошка прессуют при темпер-атуре 300°С s течение 1 час при давлении 300 кг/см в прямоугольной форме размером 12,7-1,2 см. После охлаждения толщина изготовленного (отформованного) обр.азца составляет 0,53 см, предел прочно сти да изтиб при разрыве 8,3 кг/мм, а упругость при изгибе 310 кг/мм, (длина испытываемого образца 100 мм).

После завершения испытания образца на терм.ическую стойкость, которое заключается в нагревании его в течение 400 час при температуре 300°С, прочность образца большей частью сохраняется и сОСтавляет 63% от первоначальной.

Пример 4. а) Готовят раствор полиа-мидоки,слоты по примеру 1, а. В качестве исходных компонентов используют 1280 г диметилфор мамида, 158,4 г бис-(4-(аминофенил)-метана, 136 г азоксибензол-3,3,4,4-тетракарбонового ангидрида. К 1395 г полученного таким образом раствора добавляют 76,9 г малеинового ангидрида, растворенного в 125 г диметилформ амида. Приуготовленный раствор содержит 22 вес. % сухого материала.

б) Осаждение полиамидокислоты производят из 1542 г раствора путем внесения его в б л воды. Выпавший осадок обра батывают по способу, описанному в примере 3 б, за исключением того, что в ходе проведения последней стадии обработки порошок нагрев.ают при 200°С IB течение 3 час.

10 г обработаиного таким образом порошка тшательно смешивают с 0,05 г перекиси бензоила, приготовленную смесь нагревают в пресс-форме, описанной в примере 3, б, до температуры 250°iC. В ходе проведения описываемой стадии процесса смесь подвергают сжатию в течение 1 час лод давлением 250 кг/см между плитами пресса, температуру .которых поддерживают 300°С.

Толщина готового отформованного изделия после его извлечения из пресс-формы и охлаждения составляет 0,54 см, предел прочности на изгиб при разрыве 7,9 кг/мм, а модуль упругости изделия (образца) 343 кг/мм, длина испытываемого участка образца 100 мм.

После завершения испытаБия «а термическую стойкость, заключающегося в нагревании образца в течение 237 час при температуре 300°С, прочность его в большинстве случаев сохраняется и составляет 82% от первоначальной.

Пример 5. а) Готовят раствор полиамидокислоты по примеру 1,а, используя следующие исходные компоненты: 143 г N-метилпирролидона, 19,3 г б«с-(4-.ами.нофенил) метаиа, и 28,3 г ангидрида азобензол-3,3,4,4-тетракарбоновой кислоты. К 178,1 г приготовленного таким образом раствора полиамидокислоты приливают р.аствор 2,09 г малеинового ангидрида в 9 г N-метилпиррОлидона. Приготовленный р-аствор содержит сухого материала 25,2 вес. %.

б)Часть полученного раствора наносят на поверхность стеклянной пластины, толщина покрытия 0,02 см. Стеклянную пластину с покрытием выдерживают 30 мин при 120°С, а затем 30 мин при температуре 200°С.

Слой полученной пленки отделяют от поверхности подлолжи и подвергают термической

обработке, которая заключается в выдерживании пленки 1 час при температуре 300°С. Далее пленку охлаждают, из нее вырезают образцы щириной 6,5 мм. В ходе последующего испытания на прочность установлено, что

предел прочности образцов на растяжение составляет 1145 кг/см при скорости растягивания, равной 50 мм/мин. Степень удлинения образца при разрыве 8%. В результате термических испытаний получены следующие данные о пределе прочности Образцов «а растяжение (в кг/см):

Термическая обработка 72 час при температуре 300°С995

Термическая обработка 192 час

при температуре 300°С890

в)В 3 л воды при интенсивном перемешивании вводят 634 г раствора полимера, приготовленного по п. а. После фильтрования

выпавший осадок нагревают при температуре 120°С в течение нескольких часов при остаточном давлении 3 мм рт. ст., затем осадок нагревают 2 час при температуре 200°С при том же давлении. Полученный пОрошок тонко измельчают (диаметр частиц конечного измельченного продукта менее 80 мк).

Далее в прямоугольную пресс-форму размером 12,7-1,2 см загружают 10 г порошка. Собранную пресс-форму помещают между плитами,пресса, которые предварительно нагревают до 300°С. После нагревания пресс-формы до 250°С создают давление 300 кг/см, при котором содержимое пресс-формы выдерживают в течение 1 час. Затем образец извлекают из пресс-формы и охлаждают. Толщина образца 0,48 см, предел прочности .на изгиб при разрыве 12,9 кг/мм, модуль упругости 335 кг/мм (длина испытываемого участка образца 100 мм).

Пример 6. а) Готовят раствор полиамидокислоты 1ПО примеру 1,а, используя в качестве исходных компонентов следующие: 118,8 г бис-(4-амИнофенил)-метана, 745 г диметилформамида и 98,3 г ангидрида азобензол-3,3,

4,4-тетра«арбоновой ки.слоты. К 875 г приготовленного раствора до-бавляют раствор 54,5 г малеинового ангидрида в 100 г диметилформамида.

б) Далее осаждают полиамидокислоту, выливая приготовленный раствор полимера в 6,4 л воды. Затем аналогично примеру 3, б выделенный осадо;к сушат, нагревают 1 час при температуре 300°С при остаточном давлении, равном 3 мм рт. ст. После охлаждения

порошка с частицами диаметром менее 80 мк. 23 г тонкоизмельченного порошка загружают в -цилиндрическую преос-форму диа метром 7,6 см. Пресс-форму собирают и помещают между плитами лресса, которые предварительно .нагревают, до температуры 320°С. Пресс-формы устанавливают на плиты н создают давление 270 кг1см. После устацовления термического равновесия вышеуказанные условия поддерживают 1 час. Изготовленный образец извлекают -и охлаждают. Толщина образца, имеющего цилиндрическую форму, 0,46 ел. В результате испытаний о-бразца получают следующие результаты:

Диэлектрическая Начальные После 200 постояннаяданные час выдржки

при 300°С

(пр.и 50 кул1сек)2,73,0

Тангенс S (при 50 кул/сек)1,5-10-з 2-10-з

Удельное сопротивление, ож«слг6,10153101з

Пример 7. Раствор готовят по примеру 5,а, но вместо М-метилпирролидона используют такое же количество диметилформамида. Приготовленный раствор подвергают обработке по способу, описанному в примере 5, б .и 5,8, причем при .изготовлении Образца применяют 25 г полученного порошка полимера, который загружают в цилиндрическую прессформу диаметром 7,5 сл1. Готовый образец извлекают и охлаждают. Толщина образца 0,38 см, предел прочностн на изгиб при разрыве 16 кг/мм2 (причем длина испытываемого участка образца 2,54 см).

После испытания ,на термическую стойкость, которое заключается в нагревании образца в течение 4300 час при температуре 250°С, предел прочности испытываемого участка образца на изгиб при разрыве 8 кг/мм.

Пример 8. а) 220,2 г эфира бмс-(4-амииофенила) растворяют в 2170 г диметилформамида, после чего вводят 322 г ангидрида азобензол-3,3,4,4 - тетракарбоновой кислоты. При этом темпер.атура раствора самопроизвольно повышается до 38°С. Раствор охлаждают до 30°С и выдерживают 3 час при этой температуре.

Далее в раствор добавляют другой раствор, приготовленный из 19,7 г малеинового ангидрида и 70 г диметилформамида. Смесь выдерживают при температуре 27°С 1 час, затем нагревают до температуры 50°С. В эту смесь ВВОДЯТ 327 г уксусного ангидрида, а затем 25 смз пиридина. Конечную смесь выдерживают 1 час при температуре 60°С. Полученный полимер осаждают, отфильтровывают и обрабатывают кипящим ацетоном. По завершении последующего фильтрования остйточное количество растворителя из полученного осадка удаляют нагреванием выделенного осадка при 200°С в течение 5 час.

б) Из полученного порошка изготовляют образцы путем формования по примеру 7. Предел прочности на изгиб 17 кг/мм (длина испытываемого образца 2,54 см). После завершения испытания на термическую стойкость, которое заключается в нагревании образца в течение 600 час при температуре 300°С, предел прочности на изгиб 7,5 кг/лшз, после нагревания при указанной

температуре в продолжение 1000 час предел прочности равен 5 кг/мм.

.Пример 9. а) Раствор полимера готовят по примеру 8,а, используя в качестве исходных компонентов 54,56 г быс-(4-аминофенил)сульфона, 476 г диметилформамида н 64,4 г азобеизол-3,3,4,4 - тетракарбонового ангидрида. Смесь реагентов нагревают 4 час при температуре 40°С, а затем вводят раствор 3,9 г малеинового ангидрида в 12 г диметилформамида. Далее проводят циклизацию с образованием имидных групп путем внесения 62 г уксусного ангидрида и 2 см пиридина, б) Из 10 г порошка материала, приготовленного по примеру 3, б, формуют образец.

Предел прочности на изгиб отформованного таким образом образца составляет 11,2 кг/мм, модуль упругости при изгибе 540 кг/мм (длина-иснытываемого участка образца 100 мм). Пример 10. Раствор полимера готовят по

нримеру 3, в, используя в качестве исходных компонентов 74,25 г б«с-(амино-4-метил-3-фенил) - 1,1 - циклогексана, 73,25 г диметилформамида, 370 г ангидрида азобензол-3,3,4,4тетракарбоновой кислоты и раствор 5 г малеинового ангидрида в 15 г диметилформамида. Полученный полимер осаждают, выливая приготовленный раствор этого полимера в 2,5 л воды. После этого порошок нагревают при температуре 200°С и пониженном давлеНИИ (20 мм рт. от.) в течение 2 час. В результате такой термообработки получают красный порошок, который формуют в условиях, описанных в примере 3,6.

Пример 11. По способу, описанному в

нримере 8, а, осуществляют реакцию взаимодействия 22 г простого эфира бнс-(4-аминофенила) и 32,2 г бензофенон-3,,4 - тетракарбонового ангидрида в 223 г диметилформамида в течение 2 час при температуре от 20 до

25°С. Затем в реакционную среду вводят раствор 1,97 г малеинового ангидрида в 5 см диметилформамида, после чего приготовленную смесь нагревают до температуры 50°С. Далее в указанную смесь добавляют 31 г уксусиого ангидрида и 1 см пиридина. Реакционную смесь обрабатывают по нримеру 8,а, в результате чего получают желтый порошок, который .при нагревании размягчается при температуре 320°С, а затем быстро отверл дается.

Пример 12. а) 55,05 г эфира бис-(4-аминофенила) растворяют в 248,5 г диметилформамида, а затем в раствор постепенно в течение 30 мин при температуре от 10 до 15°С

111

64,8 г азобензол-3,34,4 - тетракарбонового ангидрида. Реакционную смесь выдерживают 4 час при температуре 25°С. Далее в реакционную смесь добавляют 4,97 г малеинового ангидрида, растворенного в 15 г диметилформамида. Приготовленный раствор выдерживают 1 час При температуре 25°С.

Далее, выливая раствор в 2 л воды, полимер осаждают, после чего обрабатывают по примеру 3, б.

б) 25 г полученного таким образом порошка подвергают формованию по примеру 7. Отформованный образец охлаждают с последующим проведением испытания извлеченного из пресс-формы образца. Предел прочности образца на растяжение при разрыве 15,4 кг1мм (длина испытываемого участка образца 2,54 см).

После испытания на термическую стойкость, которое заключается в нагревании о;бразца в течение 600 час .при температуре 300°С, предел прочности 8,8 кг/млг.

Пример 13. а) Готовят полиамидокислоту по, примеру 1,а, используя в качестве исходных компонентов следующие: 49,55 г бис-(аминофенил) - метана, 280 з диметилформамида, 73,25 г авгидрида азобензол-3,3,4,4-тетракарбоновой кислоты и раствор 6 г тетрагид12

рофталевого ангидрида в 30 г диметилформамида. Осаждают полученный полимер путем выливания раствора его в 2 л воды. Затем проводят циклизацию в имидных труппах путем нагревания при температуре 200°С в течение 2 час лри О€таточном давлении 10 мм рт. ст.

б) 10 г полученного таким образом порощкообразного продукта прессуют но примеру 3,6. Предел прочности отформованного образца на изгиб при разрыве 12 кг/мм, модуль упругости при изгибе 410 /сг/дшз (длина испытываемого участка образца 100 мм). После испытания на термическую стойкость,

которое заключается в нагревании образца при температуре 300°С в течение 310 час, предел прочности образца 8,4 кг/мм, модуль упругости 365 кг/мм2.

Предмет изобретения

Способ получения сетчатых полиимидов путем поликонденсации диангидридов тетракарбоновых кислот и диаминов, отличающийся тем, что, диамин вводят в избытке и полученный промежуточный продукт подвергают взаимодействию с ангидридом ненасыщенной дикарбоновой кислоты с последующим нагреванием при температуре 80-450°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ f.1 ' vrilYMfl ТГ U-- ••Т" IP 5 rfikTEHTHtl-TiAf.u .v.Ui« | 1972 |

|

SU331561A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1970 |

|

SU284746A1 |

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| ПОЛИИМИДЫ, СОДЕРЖАЩИЕ В ЦЕПИ АНТРАЦЕН | 1975 |

|

SU669724A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВD/^r'^^.'~>&,Vf^'^M л я i ?Э ч^ t --v.-- \.'.'. -' -• i i - •••I tшшт-'1'-^^^-^^:т\ | 1971 |

|

SU296785A1 |

| АН СССР "^' ' | 1969 |

|

SU257010A1 |

| ПОЛИИМИДНЫЙ СОПОЛИМЕР И МЕТАЛЛИЧЕСКИЙ ЛАМИНАТ, СОДЕРЖАЩИЙ ЕГО | 2000 |

|

RU2238285C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ПОЛИАМИДОКИСЛОТЫ НА ОСНОВЕ 4,4'-ДИАМИНОТРИФЕНИЛАМИНА | 2007 |

|

RU2352595C2 |

Даты

1970-01-01—Публикация