1

Известен способ получения термореактивных смол путем взаимодействия N, N-бисимида ненасыщенной дикарбоновой кислоты и диамина. Количества N, N-биСимида и диамина выбирают та.ким образом, чтобы отношение числа молей бисимида к числу молей диамина было равно по меньшей мере 1, но ие превышало 50.

Термостойкие смолы, обладающие высокой стойкостью к СИЛЬНЫМ тепловым воздействиям, получают блочным методом, нагревая реагеиты, предварительно подвергнутые тщательному перемешиваиию, или в среде полярного инертного растворителя, такого как диметилформамид, Ы-метилпирролидон, диметилацетамид. Целесообразнее всего проводить процесс получения полимеров в две стадии. На первой стадии готовят предполимер, который можно Иопользовать в в,иде раствора, суспензии, порошка или литья в нагретом состоянии. На второй стадии лредполимер подвергают отверждению при нагревании, возможно, под давлением.

Согласно изобретению, с целью улучшения физико-механических .показателей предлагается способ получения термореа.ктивной смолы путем взаимодействия Н,Ы-бисимида ненасыщенной дикарбоновой кислоты и полиамина, предпочтительно диамина, причем ко.г1ичество бисимида составляет 0,55-25 моль на молярную группу - NH2, в присутствии мономера, содержащего в своем составе двойную связь между атомами углерода, полимеризуемую в условиях иагрева.

5В реакции моЖ|НО применять следующие

бисимиды:

N, N-этиленбнсимид малеиновой кислоты, N, N-гексаметиленбисимид малеиновой кислоты,

10 N, К-,«-фениленбисимид малеииовой кислоты. N, ; -/г-фениленбиСим1ид малеиновой кислоты, N, N-4,4-дифeнилMeтaнбиcимид малеиновои кислоты, N, К-4,4-дифенилэфирбисимид малеиновой

5 КИСЛОТЫ,

N, N-4,4-диcyльфOlHбllcимид малеиновой кислоты,

N, N-4,4-дици.клoгeкcилмeтaнбиcим,ид малеииовой кислоты,

N, N-a, а-4,4-диметиленциклогексанбисимид малеииовой кислоты,

N, N-метаксилиленбис.имид малеиновой кислоты, N, К -|иараксилиленбиси1Мид малеиновой кис5 лоты,

N, М-4,4-дифеиилциклогексанбисимид малеиновой кислоты.

Х, К-лг-фениленбисимид тетрагидрофталевой кислоты,

30

3

N, -4,4-д - фениленмстакбиср1Мид Цптраконовой кислоты,

N, Н-4,4-дифонил-1,1-1Пр011аибисими;1, малеиаювой кислоты,

N, К-4,4-трифенилмета1-1бисимид малеиновой кислоты,

N, Н-4,4-трифенил-1,1,1-этанбисимид малеиновой кислоты,

N, К-3,5-триазол-1,2,4-бисимид малеиковой кислоты.

Полиамин можетпредставлять собой первичный диамин. В качестве примеров применяемых Д)(ами:1ов можно привест-и диамиио-2,6-.пиридии, .«-феиилеидиами,п, п-фелилсндиамии, диа лиио-4,4-дифеиил-метаи, (ам.ино-4-фенил) 2,2- Пропаи, беизидии, окись диамино-4,4-феиила, сульфид диами-но-4,4-фек,ила, Д1иамино-4,4-дифенилсульфо-н, окись бис- (амино-4-фенил) -метилфосфииа, окись бис- (амино-4-феиил) -фенилфссфииа, бисамико-4-фенилметиламИна, диамиг о-1,5-иафталик, метаксилилендиа.мин, л-ксилилендиамии, бис-(/г-аминофенил)-1,1-фталап, гексаметилендиамин, Д|иамино-6,6-дипирпдил-2,2-диамино-4,4-бензофенои, диамино-4,4-азобензол, бисамиио-4-фенилфеиилмета«, бисамИ|НО-4-фенил-1,1-ц11клогексан, бис- (амино-4-метил-З-фенил) -1,1-циклогексан, бис- (ж-аминофе11кл)-2,5-оксадиазол-1,3,4, бпс-(«-аминофенил)-2,5-оксадназол-1,3,4, бпс-/г-амипофенил-(2,5-тиазол)-4,5-о-тиазол, ди-лг-(аминофенил)-5,5-бис-{оксодиазолил)-1,3,4 (2,2),бис-(аминофенил) -4,4-битиазол-2,2,лг-бис- (п-аминофен 1л-4)-тиазолин-2-бензол, 6nc-(vvr-aMnnoci))-2,2-д1 беизимидазол-5,5-диамино-4,4-бензаиилид, дпамино-4,4-бензоат фенила, N, N-бис- (ами1 О-4-бензоил) -и-фенилендиамии, бис-(.и-аминофепил)-3,5-фенил-4-триазол-1,2,4, N, N-бис- (я-аминобензоил) -диамино -4,4-дифепилметаи, бис-п-(ами110-4-феиоксикарбонил)-бепзол, бис-я-(амино-4-фенокси)-бензол, диамино-3,5-трпазол-1,2,4, бис- (амино-4-фепил)-1,1-фенил-1-этап, бис-(амино-4-фенпл)-3,5-пиридин.

Из числа полиамииов, отличающихся от лервичкых диаминов, можно употреблять предпочтительно такие, которые содержат по меньшей мере 50 углеродных, атомов и содержат 3-5 грулп - NH2 в молекуле.

В качестве таких полиаминов (Можно использовать следующие: триамино-1,2,4-бензолы, триамино-1,3,5-бензол, триамино-2,4,6-толуол, триамино-2,4,6-триметил-1,3,5-бензол, триамино-1,3-7-пафталин, триамиио-2,4,4-дифепил, триамин:о-2,4,6-пиридин, триами|;о-2,4,4-окснфеннл, триамино-2,4,4-дифенилметан, триамино-2,4,4-дифе илметап, триамипо-2,4,4-ди.фенилсульфоп, триамино-2,4,4-бензолфе;10н, триамино-2,4,4-метил-3-дифекилметан, N, К -три-(амино-4-фвнил)-амино, три- (аыино-4-фенил) -метан, триами.но-4,4,4-ортофосфатфенил, окситри- (амино-4-фенил)-фосфин, триам,ино-3,5,4-бенза илид, мелаин, тетраамиио-3,5,35-бензофено11,тетраамино390722

4

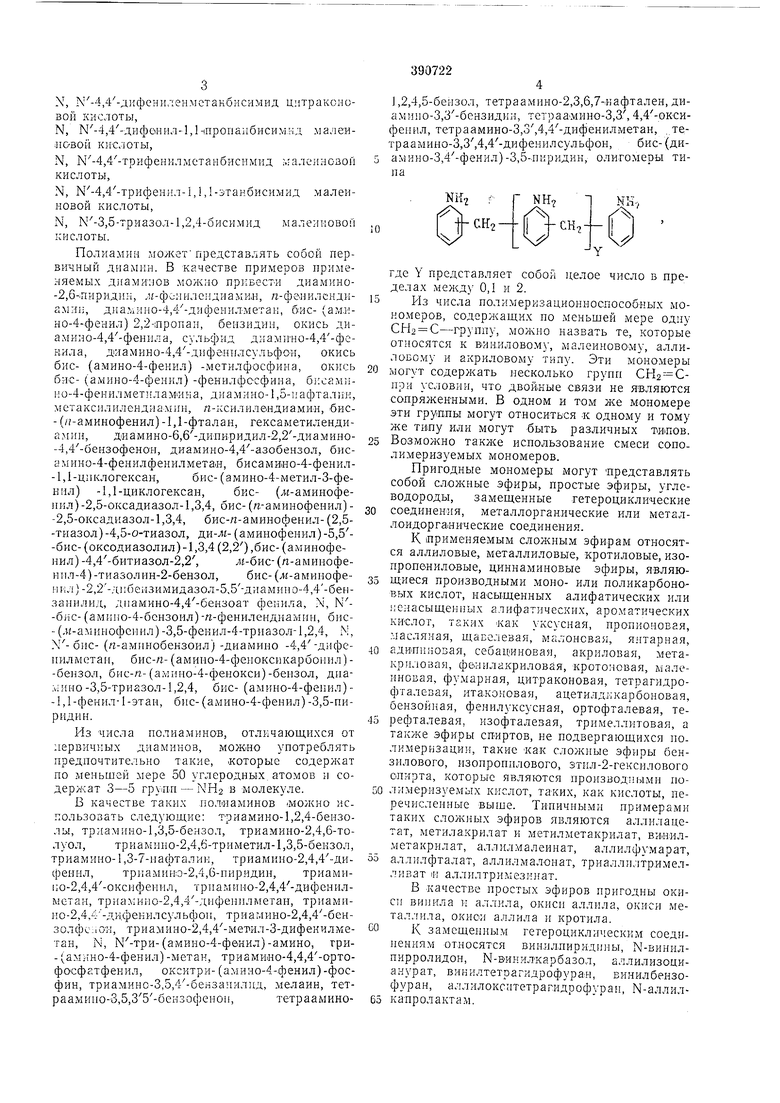

1,2,4,5-бензол, тетраамино-2,3,6,7-|Иафтален, диами110-3,3-бензидии, тетраа-мино-3,3., 4,4-оксифепил, тетраамино-3,3,4,4-дифенилметан, . тетраамино-3,3,4,4-дифенилсульфоп, бис-{диамино-3,4-фенил)-3,5-пиридин, олигомеры типа

НИ2

&-

Y

где Y представляет собой целое число в пределах между 0,1 и 2.

5 Из числа полимеризационноспособных мономеров, содержащих по меньшей мере одну СН2 С-группу, можно назвать те, которые относятся к Виаиловому, малеиновОМу, аллилоБому и акриловому типу. Эти мономеры

0 могут содержать несколько групп СН2 Спри условии, что двойиые связи не являются сопряженными. В одном и том же мономере эти группы могут относиться .к одному и тому же тилу или могут быть различных тишов.

5 Возможно такисе использование смеси сополимерр1зуемых мономеров.

Пригодные мономеры могут представлять собой сложные зфиры, простые эфиры, углеводороды, замещенные гетероциклические соединения, металлорганические или металлоидорганические соединения.

К применяемым слож:ным эфирам относятся аллиловые, металлиловые, кротиловые, изопропениловые, циннаминовые эфиры, являющиеся производными моно- или поликарбоновых кислот, насыщенных алифатических или ненасыщенных алифатических, ароматических кислот, таких Как уксусная, пропионовая, -масляиая, щавелевая, малоновая, янтарная,

0 адипинозая, себациновая, акриловая, метакрнлозая, фенилакриловая, кротоиовая, малеиновая, фумарная, цитраконовая, тетрагидрофталевая, итаконовая, ацетилдикарбоновая, бензойная, фенилуксусная, ортофталевая, те5 рефталевая, изофталезая, тримеллитовая, а также зфиры сПИртов, не подвергающихся полимеризации, такие как сложиые эфиры бензилового, изопропилового, зтил-2-гексилового спирта, которые являются производными по50 лимеризуемых кислот, таких, как кислоты, перечисленные выше. Типичными примерами таких сложных эфиров являются аллилацетат, метила,крилат и метилметакрилат, вийилметакрилат, аллилмалеинат, аллилфумарат,

5 аллилфталат, аллилмалонат, триаллгкттр.имелливат к аллилтримезииат.

В качестве простых эфиров пригодны окиси винила к аллила, окиси аллила, окиси металлила, окиси аллила и кротила.

GO К замещенным гетероциклическим соединениям относятся виниллиридины, N-винилпирролидон, N-ВИНилкарбазол, аллилизоцианурат, винилтетрагидрофура:н, винилбензофуран, аллилокситетрагидрофуран, N-аллил65 капролактам.

Можно употреблять также углеводороды, например, стирол, а-метилстирол, п-хлорстирол, дивинилбензол, диаллилбензол, вниилтолуол.

К используемым металлорган.ичееким и металлоидорганическим мономерным производным относятся, в частности, такие, которые содержат один или несколько атомов фосфора, бора или кремния. Р1спользуют силаны ил.и силоксаны, фосфины, окиси или сульфиды фосфинов, фосфаты фосфитов, фосфенатов, боранОВ, ортоборанов, ортоборатов, боратов, бороксолей, боразолей, фосфазонов. Примерами их являются аллил-1,3-тетраметилдисилоксан, фейилметаллилсилан, окись аллилдиметилфосфина, ортофосфат, метилфосфоиат аллила, триаллилборазол, триаллилбороксол, трналлилтр.ихлорофосфазон.

Кроме того, различные перечисле-нные выше мономеры могут содержать атомы галоидов,, в основном хлора фтора, или функциональные группы, такие как спиртовая или фенольная гидроксильная группа, альдегидный или кетоновый карбонил, амидогруппу, эпоксигруппу, цианогругшу.

Примерами полимеризуег ых мономеров, обладающих такими заместителями, являются аллилоксиэтанол, /г-алл-илоксифенол, тетрааллилэпоксиэтан, акрилат глицидила, метакрилат глицидииа, окись аллила и гЛИцидила, м-цианстирол, акр ил амид, N-метил акрил амид, N-аллилакриламид, N-метилолакри.тамид, метил аллилкетои, акрилоиитрил, метакрилонитрил, л-хлорстирол, п-фторст1ирол, цианурат р-оксиэтилдиаллил.

Взаимодействие бисим.ида полиамина и полимеризациоиисспособного мономера осуществляют путем нагрева}1ия их до получения жидкой гомогенной смеси, причем темлература, как правило, находится в пределах 50-180°С. Целесообразио поддерж.ивать исходные соединения в состоянии тесной связа до нагрева и во время иагрева. В зависимости от физических характеристик ингредиентов можно исиользовать обычиые способы смешения, применяемые при составлении смесей тонкоизмельченных твердых веществ или приготовлять суопензии одной части ингредиентов в других, поддерживаемых в жидком состоянии. Можио также ожижать смесь полиам.ина и мономера, а затем диспергировать бисимид в этой жидкой смеси.

Можио также сначала готовить предварительно получаемый лолимер из бисимида и нолиами.на, а затем иагревать его с мономером. Процесс .можно вести блочиым методом в среде полярного растворителя, такого как крезол, диметилформамид, М-метил:Пирролидои, диметилацетамид, хлорбензол. Предва. рительио полученные полимеры, которые рекомендуется т отреблять, имеют температуру плавления в интервале между 50 и 15б°С. Для их приготовления обычно достаточно нагреть бисимид и полиамид при температуре между 50 и 180°С в течение периода времени

ОТ нескольких минут и примерно до нескольких часов, причем этот период времени тем короче, чем выще применяемая температура.

Можно употреблять отдельно бисимид ил1; смесь не.;ксльких бисим идов. Так же точке терм.ии «полиамин обозначает смеси полиаминов одной и той же функциональности или смеси полиаминов, из которых по меньшей мере два обладают различными функциональностями. Как правило, употребляют

10 один или несколько дипервичных полиаминов, возможно, в сочетанИ-и с одним или несколькими полиаминами более высокой функциональности, на долю которых приходится, в

5 весовом отношении до 50% от веса употребляемых диаминов. Предпочтительно выб-ирают такие количества реагентов, что от 0,6 до 2,5 моль бисимида приходится на молекулярную группу ЫП2, присутствующую в поли0амине.

Реко.мендуется, чтобы на долю мономера приходилось менее 60%, как правило, от 5 до 50% по весу из расчета на общий вес других ко.мпонентов.

5

Комиозиции согласно изобретению можнс приготовлять в присутствии катализаторов, обычно применяемых при способах полимеризации различных типов мономеров, используемых в изобретении.

0

В реакции можно также использовать добавки, например ароматические соединения, которые увеличивают время, в течение которого композиция может быть использована г расплавлениом состоянии. К таким соедине5ииям относятся изомерные терфеиилы, хлорированные дифенилы, фениловый эфир, нафтиловый 2,2-эфир, о-метоксифениловый эфир, бензофеион, триметил-2,3,4-бензофенон, /i-фенилбензофенон, п-фторбензофенон, дифенил0а.мин, дифенилметиламИН, трифениламин, азобензол, диметил-4,4-азобензол, азоксибензол, дифенилметан, дифенил-1,1-этан, дифенил-1,1- пропан, трифенил метан, дифен.илсульфон. фенилсульфид, дифенил-1,2-этан, п-дифенокси5бензол.

Ароматические соединения используют в количестве до 10%, добавляя к реакционному продукту 1ИЛИ вводя в процессе реакции.

В жидком гомоген)1ом состоянии растворы

0 можно использовать для пропитки проводников или для фомоваиия путем простого литья в горячем состоянии; можно также использовать в виде порошка для изготовления запрессовок методом ко.мпрессиоииого прессовс ния возможно в сочетании с волокнистыми или порошкообразными наполнителями. Растворы полимеров примеияют для изготовления покрытий, клеев, сложных материалов, основой которых служат неорганические растительные или синтетические волокна.

Пример 1. А. Тщательно смещнвают 89,5 г N, ,4-днфенилмета1 бисмалеимида и 19,8 г бис-(амино-4-фенил)-метана, а зате. смесь выдерживают в течение 12 мин в .камере с температурой 150°С. После о.хлаждени;

Ьредварнтельно приготовленный полимер тонко измельчают, т.пл. его 57°С.

Б. К 45 г порошка предварительно приготовленного описанным способом -полимера прибавляют 5 г ортофталата аллила и смесь выдерживают в течение 20 мин при перемешивании на бане с температурой . Полученную описанным способом жидкую композицию отливают в форме, имеющей вид параллелепипеда (125X75X6 мм), внутренние стенки которой снабжены облицовкой из политетрафторэтилена, предварительно нагредой до температуры 100°С. Композицию выдерживают в этой форме в течение 2 час в камере, нагретой до температуры 200С, а затем извлекают из фермы при i50°C. Отлитое изделие можно иодвергн ть дополнительной термической обработке в течение 24 час при 250°С.

После этого измереиное при температуре 250°С предельное сопротивлеиие изгибу составляет 16 /сг/льи - пробег 25,4 мм. При

температуре 250°С это сопротивлеиие составляет 6,6 кг/мм. После термической обработки при в течение 300 час сопротивление составляет 12,2 кг/мм при температуре 25°С.

П р п м е р 2. Тш;ательпо смешпвают 130,2 г бис-(амиио-4-феиил)-л1етана и 360 г ортофталата аллнла, а затем смесь помещают в баню, нагрет}ю до температ}фы 160°С. После ожижения к смеси постепенно прибавляют в течение 10 мин при перемешивании, 590 г N, .-4,4-дифе;1илметанбисмалеимида и смесь выдерживают при температуре 160°С в течение 20 мин. При этом получают жидкую гомогенную коМИозкцию, которую охлаждают до 70°С.

Пользуясь частью этой комлозиции, пропитывают ткань из стекловолокна сатинового плетения с дельным весом 308 г/.н и предварительно обработанную -аыш1опрспи,1Тр1 этоксисиланом. После ироиитки ткань выдерживают в течение 30 мин в камере, нагретой до температуры 150°С.

После охлаждения ткань нарезают па прямоугольные образцы, которые накладывают друг на друга для изготовления слоистого материала. Этот штабель подвергают сжатию под давлением 15 кг/см, а затем нагревают при 120-200°С в течение 1 час, а затем при 200°С в течепие 1 час.

Полученный слоистый материал содержит 18% по весу смолы п обладает предельным сопротпвлер1пем изгибу 64,2 при 25°С, при 200°С - 58,2 кг/мм. После термической обработки в течение 200 час при 200°С сопротивление составляет 62,3 кг/мм при температуре 25°С.

Пример 3. Тщательно смешивают 36,8 г N, ,4-дифенилметанбисмале1гмида и 8,2 г бис-(амино-4-феппл)-метана, а затем прибавляют 5 г цианурата аллила. Смесь доводят до температуры 150°С и выдерживают в этих усло&иях при перемешивании в течеиие 21 мин.

8

Полученную таким образом жидкую композицию отливают в форме, описанной в примере 1, Форму выдерживают в течение 2 час в камере с температурой 200°С. После охлаждения изделие извлекают из формы и подвергают термической обработке при в течение 20 час. Изделие обладает предельным сопротивлением изгибу при 25°С 14,7 кг/мм, при 250°С -11 кг/мм. После выдержки при

температуре 250°С в течение 1000 час сопрогивление составляет 8,9 кг/мм при температуре 25°С.

Пример 4. 1,79 г бис- (аМИно-4-фенил)-метана нагревают с 1,1 г винил-4-пиридина до получения жидкой гомогенной смеси, к которой прибавляют 8,11 г N, К-4,4-дифеЛИлметанбисмалеимида. Продолжая перемешивание, смесь помещают в ба.ню, поддерл иваемую при температуре 150°С. Через 2 мин

получают жидкую композицию, которую отливают в стакан из стекла пирекс, внутренние стенки которого покрыты алюминиевой пленкой. Композицию выдерживают в течение 16 час в камере с температурой 200°С. После

извлечения из формы нарезают на образцы размером 40X4,5X4 мм-, которые обладают при 25°С предельным со-противлением изгибу 13,3 /сг/.н.«2, при 250°С -- 8,1 кг/мм.

Пример 5. Опыт, описанный в примере

4, повторяют, но заменяют вин.ил-4-пир«дин идентичным весом М-винилпирролидона. Жидкую композицию получают нагреванием при 150°С в течение 4 Л1ин. После этого получают формованное изделие, которое обладает предельиым сопротивлеиием изгибу при 25°С 12,3 /са..и.2-при 250°С-10,9 кг/мм.

Пример 6. Путем нагревания ожижают смесь из 8,2 s бис-(амино-4-фенил)-метана и 5 г стирола и прибавляют после этого при

перемешивапии 36,8 г N, М-4,4-дифенилметаибисмалеимида. Смесь выдерживают при перемешивании ири температуре 150°С в течение 10 ми,ч. Полученную таким образом жидкую композицию отливают в фор.Д1е, описаниой в примере 1, предварительно нагретой до температуры 100°С. Форму с композицией выдерживают в течение 2 час в камере, нагретой до 200°С, а зате.м после извлечения из формы изделие подвергают термичестсой обра..

ботке при 250°С в течение 72 час.

Оно обладает при температуре 25°С предельным сопротивлением изгибу 17 кг/мм. После термической обработки при те.шературе 250°С в течение 1000 час сопротивление

составляет 13,5 кг/мм.

Пример 7. А. Тщательно с.мешиваюг 89,5 г N, ,4-дифенилметанбисмалеимида и 19.8 г бис-(амиио-4-фе11ил)-метана, затем смесь выдерживают в течеиие 28 мин в камере, пагретой до температуры 150С. После охлаждения предварительно Приготовленный полимер тонко измельчают, т. ил. его . Б. К 8,8 г этого предварительно приготовленного полимера прибавляют 6,2 г акрилата

глицидила и смесь выдерживают ири перемешивании в течение 20 мин в баде, нагретой до температуры 100°С.

Полученную таким образом жидкую композицию вылИвают в стакан из стекла пирекс, покрытый изнутри пленкой алюминия и стакан помещают в камеру с тем.пературой 100°С на 1 час, затем выдерживают при 2 час и наконец, при 200°С в течение 2 час. После извлечения из формы получают изделие, которое обладает при температуре 25°С предельным сопротивлением изгибу 10,5 кг/мм.

Пример 8. Опыт ведут, как олисано в примере 7, исходя из 10 г предварительно полученного полимера и 3,5 г акрилата глицидкла. После помещения .композиции в форму и нагрева при в течение 1 час, затем при в течение 1 час и наконец при в течеНИе 1 час 30 мин получают изделие, обладающее при температуре 25°С предельным сопротивлением изгибу 16,7 кг/мм.

Пример 9. Путем нагревания при температуре 100°С ожижают смесь из 1,8 г бис-{амино-4-фенил)-метаиа и 3,9 г метакрилата глицидила, а затем к смеси ирибавляют при перемешивании 8,1 г X, 1Х1-4,4-дифенилметанбисмалеимида.

При этом получают композицию, нагревая смесь при перемешивании при температуре 140°С в течение 3 мин. Ком.позицию отливают в стакан из стекла пирекс, покрытый изнутри пленкой алюминия, и стакан выдерживают при температуре 100°С в тече-НИе 1 час, затем при 150°С в течение 1 час, а после этого .при 200°С в течение 1 час 30 мин. После .извлечения из формы, получают изделие, обладающее при тем.пературе предельным сопротивлением изгибу 17,3 кг/мм.

Пример 10. А. Тщательно смешивают 55,3 г N, N-4,4-дифeнилмeтaнбиcмaлeимидa, 12,2 г бис-(амино-4-феЕил)-метана и 7,5 г триметиллината триаллила. Смесь доводят до температуры 150°С, выдерживают в этих условиях при перемешивании в течение 10 жын.

Полученную таким образом жидкую композицию выливают в форму, описанную в примере 1 и предварительно на.гретую до температуры 100°С. Форму с композицией выдерживают в течение 2 час в камере с тем.пературой 200°С. После охлаждения и извлечения из формы изделие подвергают термической обработке при 200°С в течение 24 час, а затем при 250°С в течение такого же периода времени.

После окоичания обработки предельное сопротивление изделия изгибу при 25°С 11,9 кг/мм. После термической выдержки при в течение 1500 час сопротивление при температуре 25°С 10,4 кг/мм, при 250°С - 8 кг/мм.

Б. О.ныт, описанный в примере 10, А, повторяют, используя 49,2 г N, Н-4,4-дифенилметанбисмалеимида, 10,8 г бис-(амино-4-.фенит)-метана и 15 г триметиллината триаллила.

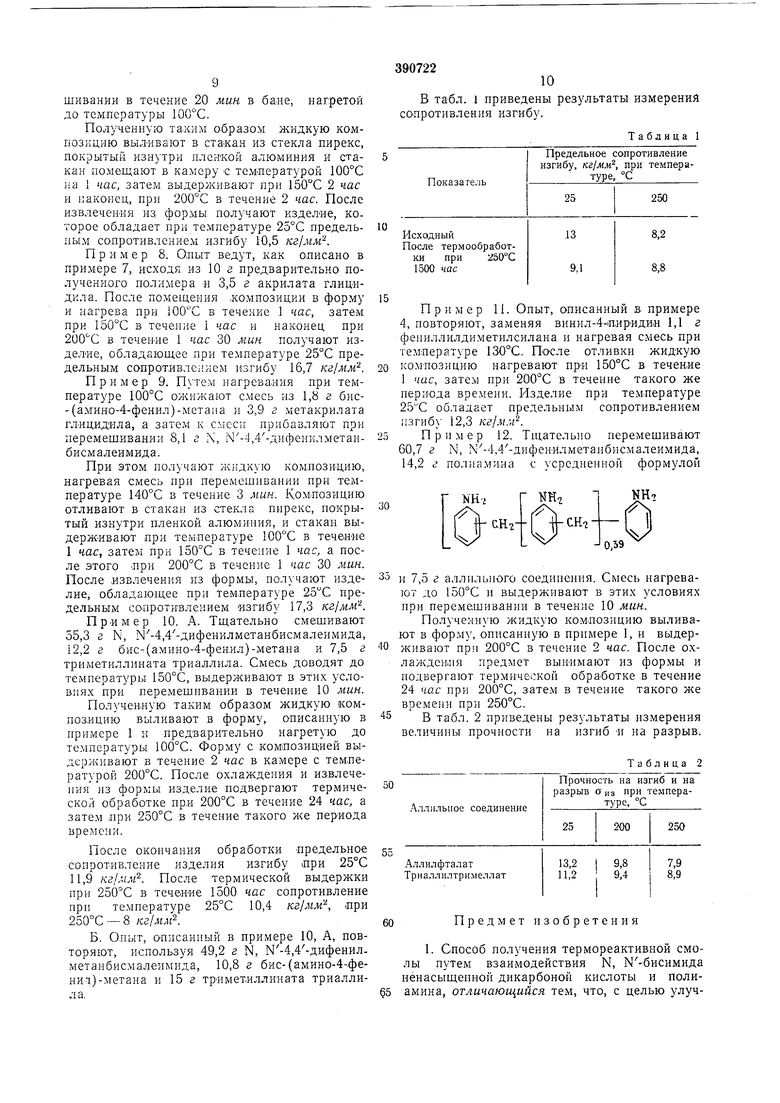

В табл. I приведены результаты измерения сопротивления изгибу.

Таблица 1

Пример И. Опыт, описанный в примере 4, повторяют, заменяя винил-4-п.ирИдин 1,1 г фениллилдиметилсилана и нагревая смесь при температуре 130°С. После отливки жидкую композицию нагревают при 150°С в течен.ие 1 час, затем при 200С в течение такого же иериода времени. Изделие при тем.пературе обладает предельным сопротивлением 1;згибу 12,3 кг/мм.

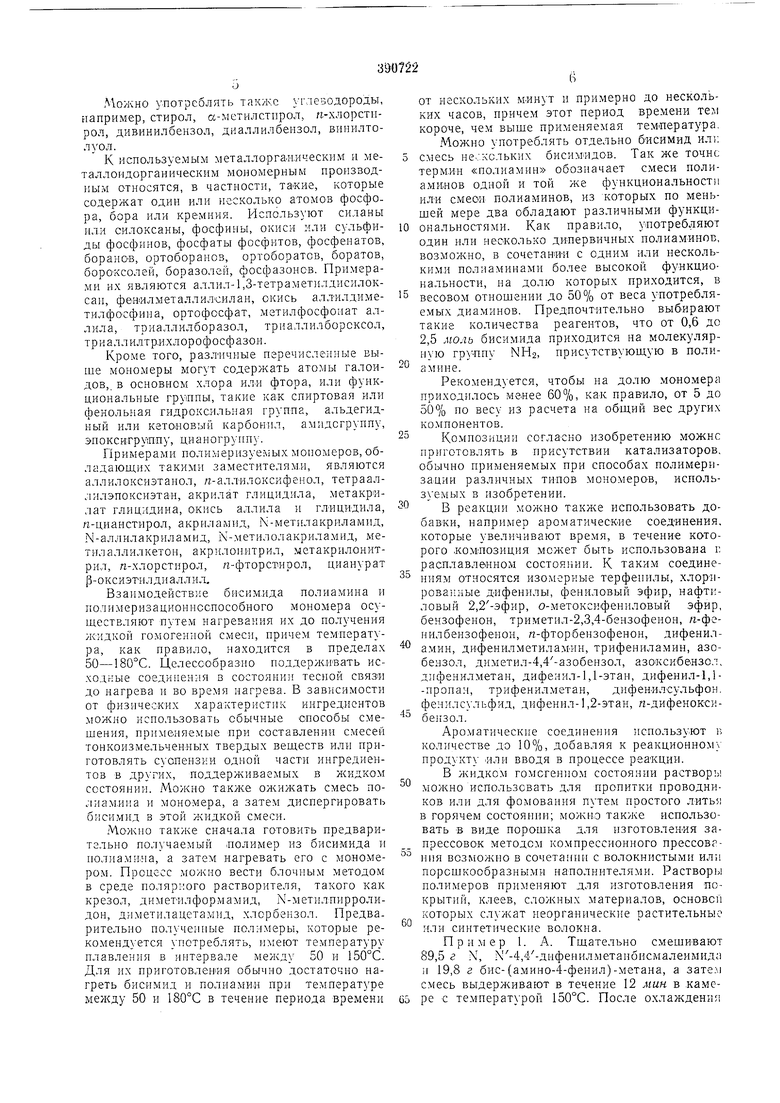

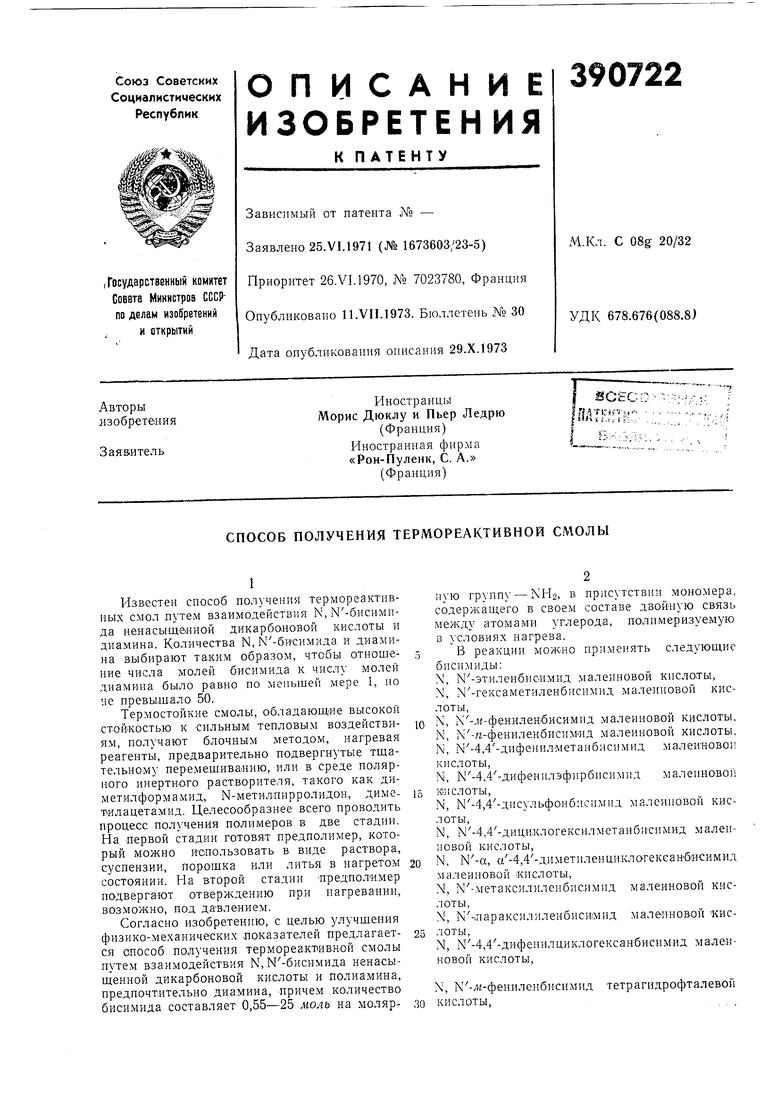

Пример 12. Тщательно перемешивают 60,7 г N, К-4,4-дифенилметанбисмалеимида, 14,2 г полиамина с усредненной формулой

КН

О нСНг0,39

И 7,5 г аллильиого соединения. Смесь нагревают до 150°С и выдерживают в этих условиях при перемешивании в течение 10 мин.

Полученную жидкую композицию выливают в форму, описаиную в примере 1, и выдерживают при 200°С в течение 2 час. После охлажден.ия предмет вынимают из формы и нодвергают термической обра ботке в течение 24 час при 200°С, затем в течение такого же времени при 250°С.

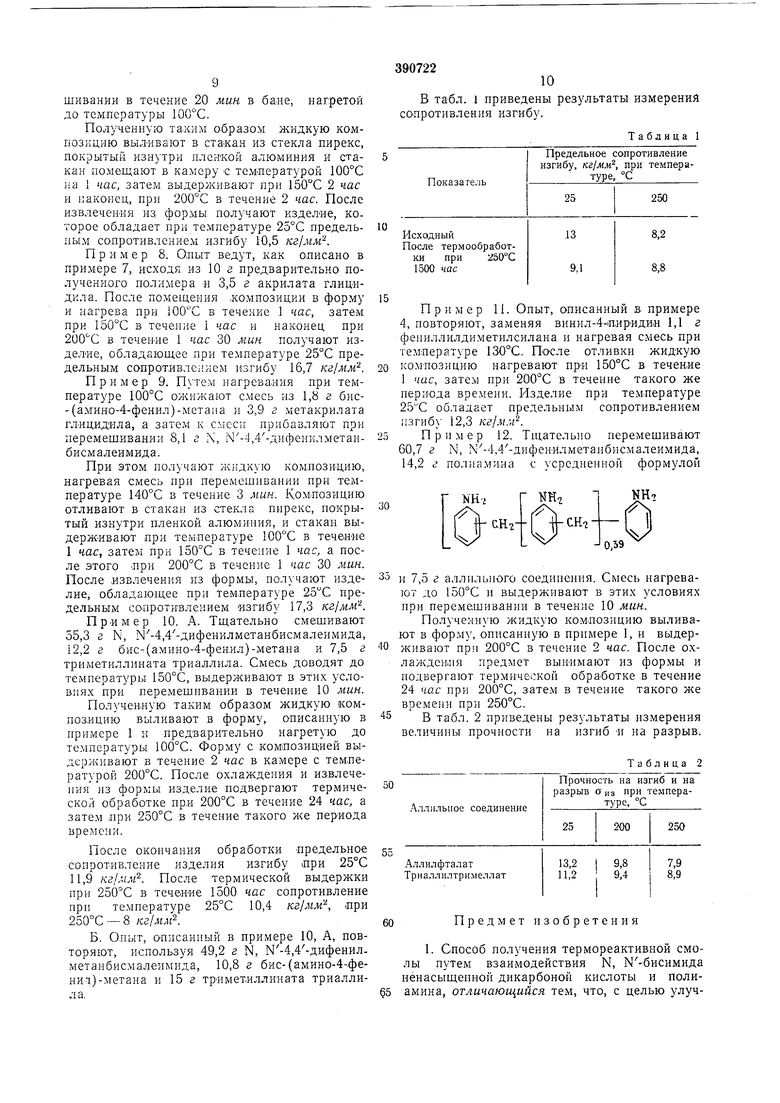

В табл. 2 приведены результаты измерения величины прочности на изгиб и на разрыв.

Таблица 2

Предмет изобретения

1. Способ получения термореактивной смолы путем взаимодействия N, N-бисимида ненасыщенной дикарбоной кислоты и полиQ5 амина, отличающийся тем, что, с целью улучИшеиия физ1жо-ме.хан,ических показателей, реакцию проводят в присутствии мономера, содержащего по меньшей мере одну группу Шг 2 . 12 2. Способ по п. 1, отличающийся тем, что количество мономера составляет от 5 до 50% от общего веса бисимида и полиамипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| Композиция | 1972 |

|

SU496741A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| ЁИБЛИОТГ-НДI | 1973 |

|

SU383313A1 |

| Способ получения термореактивных полимеров | 1973 |

|

SU567412A3 |

| Способ получения термостойких смол | 1973 |

|

SU505372A3 |

| Способ получения азотсодержащих полимеров | 1974 |

|

SU502608A3 |

| Антифрикционная композиция | 1970 |

|

SU484695A3 |

| Способ получения термореактивных полимеров | 1974 |

|

SU567413A3 |

Авторы

Даты

1973-01-01—Публикация