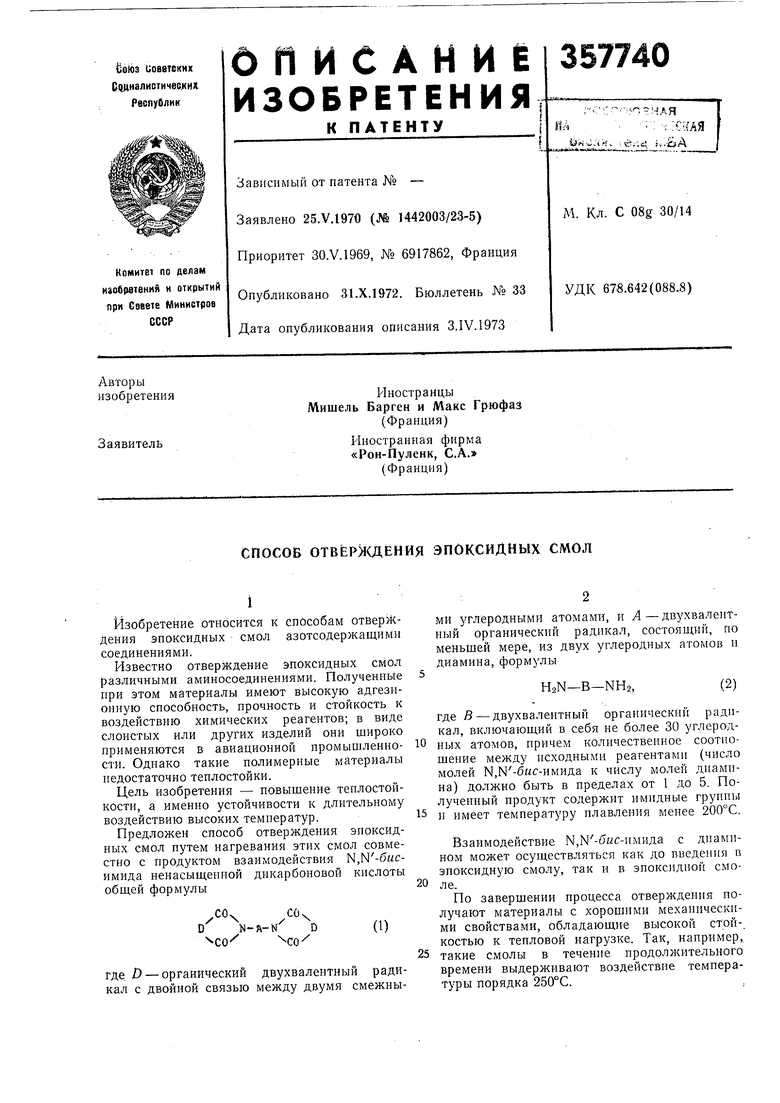

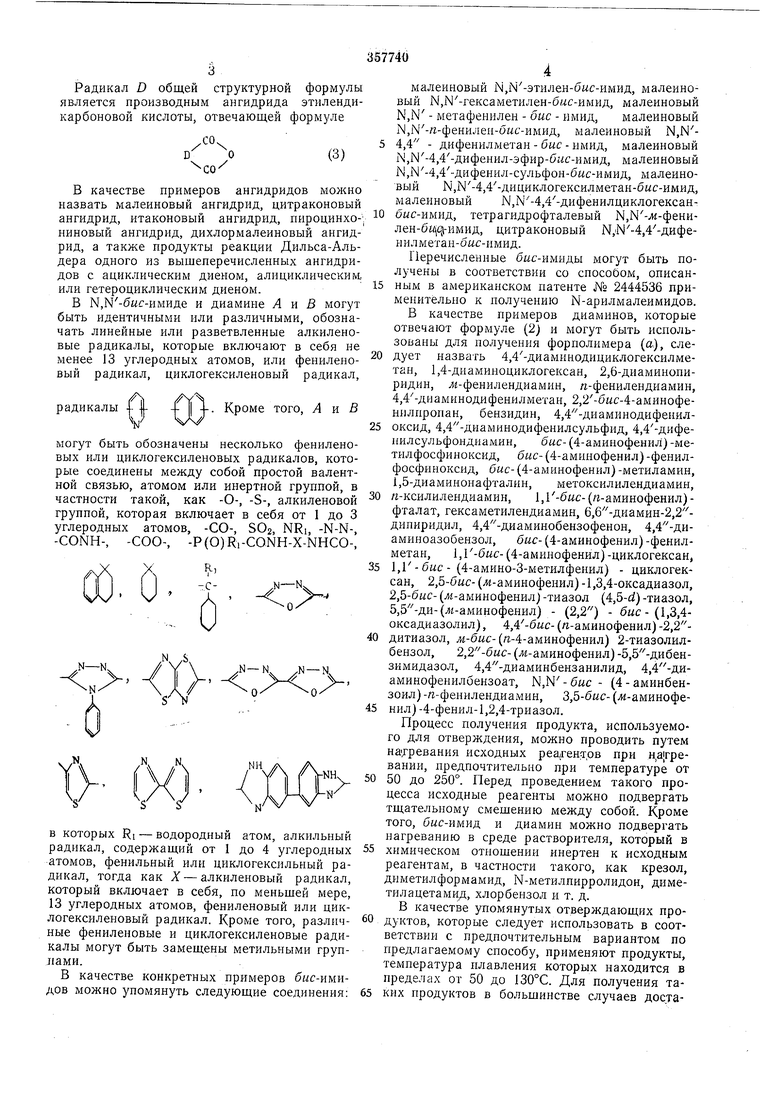

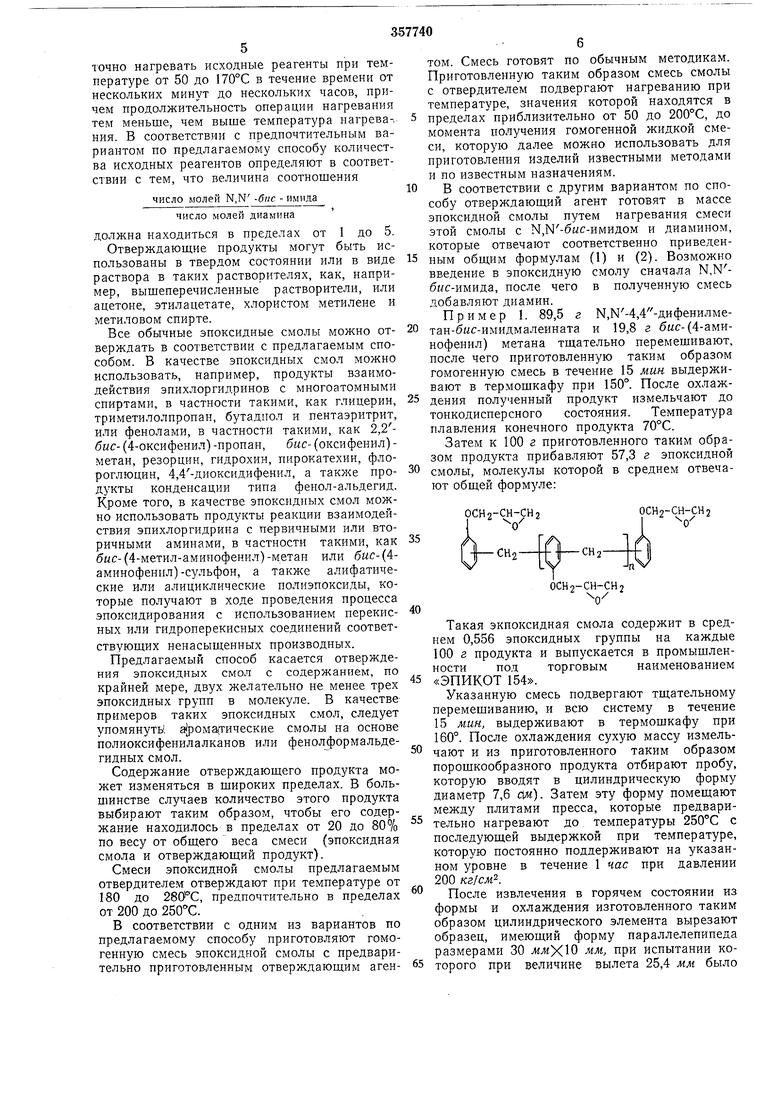

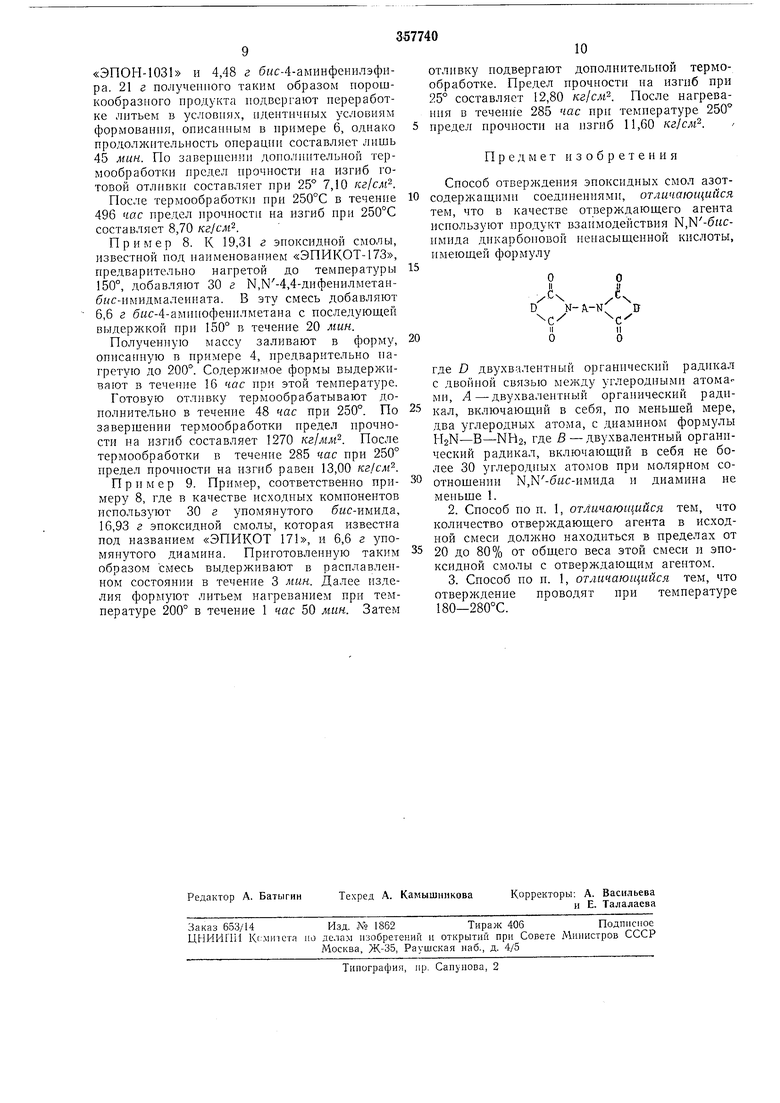

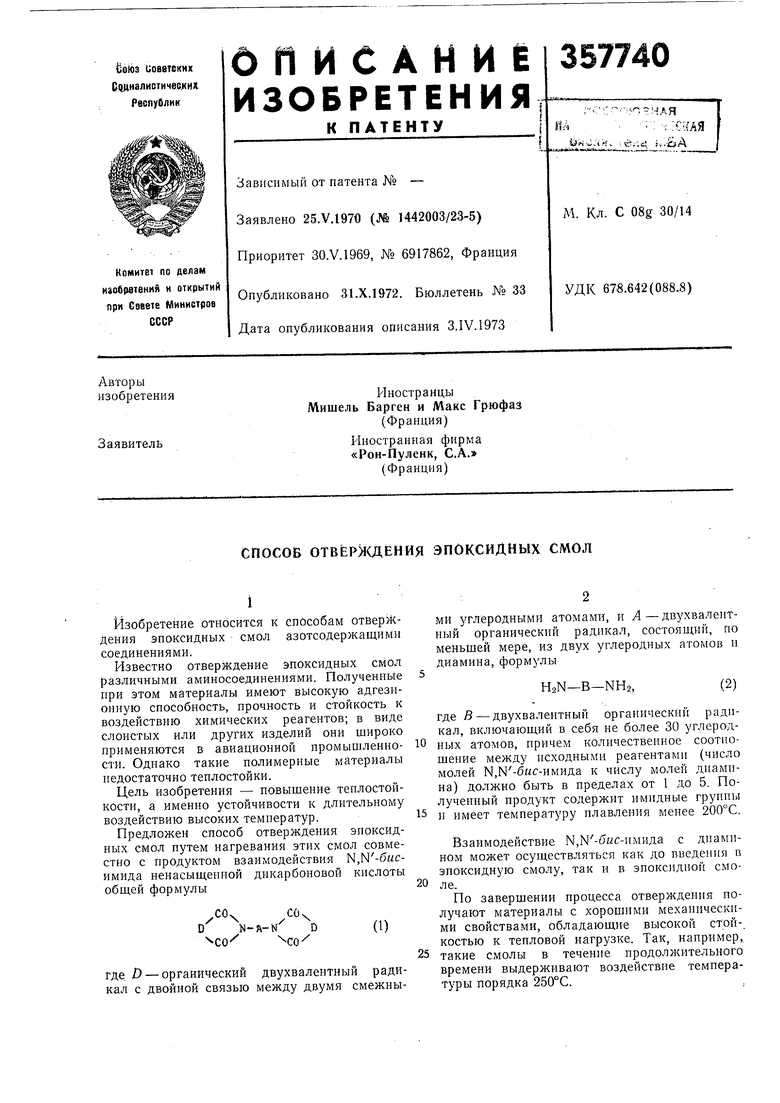

Изобретение относится к способам отвер 1 дения эпоксидных смол азотсодержащими соединениями. Известно отверждение эпоксидных смол различными аминосоединениями. Полученные при этом материалы имеют высокую адгезионную способность, прочность и стойкость к воздействию химических реагентов; в виде слоистых или других изделий они широко применяются в авиационной промышленности. Однако такие полимерные материалы недостаточно теплостойки. Цель изобретения - повышение теплостойкости, а именно устойчивости к длительному воздействию высоких температур. Предложен способ отверждения эпоксидных смол путем нагревания этих смол совместно с продуктом взаимодействия N,N-6MCимида ненасыщенной дикарбоновой кислоты общей формулы /со /с. DN-A-N D МИ углеродными атомами, и А-двухвалентный органический радикал, состоящий, по меньшей мере, из двух углеродных атомов и диамина, формулы HaN-В-NH2, где В- двухвалентный органический радикал, включающий в себя не более 30 углеродных атомов, причем количественное соотношение между исходными реагентами (число молей Ы,М-б«с-имида к числу молей диамина) должно быть в пределах от 1 до 5. Полученный продукт содержит имидные груниы и имеет температуру плавления менее 200°С. Взаимодействие Ы,Ы-быс-имида с может осуществляться как до введения в эпоксидную смолу, так и в эпоксидной смоле. По завершении процесса отверждения получают материалы с хорошими механическими свойствами, обладающие высокой стойкостью к тепловой нагрузке. Так, например, такие смолы в течение продолжительного времени выдерживают воздействие температуры порядка 250°С. Радикал D общей структурной формулы является производным ангидрида этилендикарбоновой кислоты, отвечающей формуле DО В качестве примеров ангидридов можно назвать малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид, пироцинхониновый ангидрид, дихлормалеиновый ангидрид, а также продукты реакции Дильса-Альдера одного из выщеперечисленных ангидридов с ациклическим диеном, алициклическим. или гетероциклическим диеном. В Ы,М-б«г-имиде и диамине Л и Б могут быть идентичными или различными, обозначать линейные или разветвленные алкиленовые радикалы, которые включают в себя не менее 13 углеродных атомов, или фениленовый радикал, циклогексиленовый радикал. . Кроме того, А и В радикалы могут быть обозначены несколько фениленовых или циклогексиленовых радикалов, которые соединены между собой простой валентной связью, атомом или инертной группой, в частности такой, как -О-, -S-, алкиленовой группой, которая включает в себя от I до 3 углеродных атомов, -СО-, SO2, NRi, -N-N-, -CONH-, -СОО-, -P(O)R,-CONH-X-NHCO-, f .yj4;ч - O 0 в которых Ri - водородный атом, алкильный радикал, содержащий от 1 до 4 углеродных атомов, фенильный или циклогексильный радикал, тогда как X - алкиленовый радикал, который включает в себя, по меньшей мере, 13 углеродных атомов, фениленовый или циклогексиленовый радикал. Кроме того, различные фениленовые и циклогексиленовые радикалы могут быть замещены метильными группами. малеиновый 1М,1 -этилен-5ыс-имид, малеиновый N,N-гeкcaмeтилeн-бuc-имид, малеиновый N,N - метафенилен - бис - имид, малеиновый 1,Ы-д-фенилен-быб-имид, малеиновый N,N4,4 - дифенилметан - бис - имид, малеиновый ,N-4,4-дифeнил-зфиp-биc-имид, малеиновый lN,N-4,4-дифeиил-cyльфoн-быc-нмид, малеиновый ,Ы-4,4-дициклогексилметан-быс-имид, малеиновый N,N-4,4-дифeнилциклoгeкcaнб«с-имид, тетрагидрофталевый N,N-лi-фeнилен-бц(-имид, цитраконовый N,-N-4,4-дифeнилметан-бис-имид. Перечисленные бис-имиды могут быть получены в соответствии со способом, описанным в американском патенте № 2444536 применительно к получению N-арилмалеимидов. В качестве примеров диаминов, которые отвечают формуле (2) и могут быть использованы для получения форполимера (а), следует назвать 4,4-диаминодициклогексилметан, 1,4-диаминоциклогексан, 2,6-диаминопиридин, л-фенилендиамин, л-фенилендиамин, 4,4-диаминодифенилметан, 2,2-б«с-4-аминофенилпропан, бензидин, 4,4 -диаминодифенилоксид, 4,4 -диаминодифенилсульфид, 4,4-дифеиилсульфонднамин, бис- (4-аминофенил) -метилфосфиноксид, бис- (4-амипофенил) -фепилфосфиноксид, бис- (4-аминофенил) -метиламин, 1,5-диаминонафталин, метоксилилендиамин, /г-ксилилепдиамин, 1,Г-бмс-(п-аминофенил)фталат, гексаметилендиамин, 6,6 -диамин-2,2 дипиридил, 4,4 -диаминобензофенон, 4,4 -диаминоазобензол, бис- (4-аминофенил) -фенилметан, 1,Г-бис-(4-аминофенил)-циклогексан, 1,Г - бис - (4-амино-З-метилфенил) - диклогексан, 2,5-б«с- (ж-аминофенил) -1,3,4-оксадиазол, 2,5-бис- (л4-аминофенил) -тиазол (4,5-d) -тиазол, 5,5-ди-(лг-аминофенил) - (2,2) - быс-(1,3,4оксадиазолил), 4,4-бис- (д-аминофенил) -2,2 дитиазол, м-бис- (n-4-аминофенил) 2-тиазолилбензол, 2,2 -бис- (ж-аминофенил) -5,5 -дибензимидазол, 4,4 -диаминбензанилид, 4,4 -диаминофенилбензоат, N,N - бис - (4 - аминбензоил) -Пфенилендиамин, 3,5-быс- (лг-аминофенил)-4-фенил-1,2,4-триазол. Процесс получения продукта, используемого для отверждения, можно проводить путем на ,гревания исходных реа/гент,ов при н,а1гревании, предпочтительно при температуре от 50 до 250°. Перед проведением такого процесса исходные реагенты можно подвергать тщательному смещению между собой. Кроме того, бис-имид и диамин можно подвергать нагреванию в среде растворителя, который в химическом отношении инертен к исходным реагентам, в частности такого, как крезол, диметилформамид, Ы-метилпирролидон, диметилацетамид, хлорбензол и т. д. В качестве упомянутых отверждающих продуктов, которые следует использовать в соответствии с предпочтительным вариантом по предлагаемому способу, применяют продукты, температура плавления которых находится в пределах от 50 до 130°С. Для получения таких продуктов в большинстве случаев достаточно нагревать исходные реагенты при температуре от 50 до 170°С в течение времени от нескольких минут до нескольких часов, причем продолжительность операции нагревания тем меньпле, чем выше температура нагрева-, ния. В соответствии с предпочтительным вариантом но предлагаемому способу количества исходных реагентов определяют в соответствии с тем, что величина соотношения число молей N,N -бис - имида число молей диамина должна находиться в нределах от 1 до 5. Отверждаюшие продукты могут быть использованы в твердом состоянии или в виде раствора в таких растворителях, как, например, вышеперечисленные растворители, или ацетоне, этилацетате, хлористом метилене и метиловом спирте. Все обычные эпоксидные смолы можно отверждать в соответствии с предлагаемым способом. В качестве эпоксидных смол можно использовать, например, продукты взаимодействия эпихлоргидринов с многоатомными спиртами, в частности такими, как глицерин, триметилолпропан, бутадпол и пентаэритрит, или фенолами, в частности такими, как 2,2бис- (4-оксифенил) -пропан, бис- (оксифенил) метан, резорцин, гидрохин, пирокатехин, флороглюцин, 4,4-диоксидифенил, а также продукты конденсации типа фенол-альдегид. Кроме того, в качестве эпоксидных смол можно использовать продукты реакции взаимодействия эпнхлоргидрина с первичными или вторичными аминами, в частности такими, как бйс-(4-метил-аминофенил)-метан или бис-(4аминофенил)-сульфон, а также алифатические или алициклические полиэпоксиды, которые получают в ходе проведения процесса эпоксидирования с использованием перекисных или гидроперекисных соединений соответствующих ненасыщенных производных. Предлагаемый способ касается отверждения эпоксидных смол с содержанием, по крайней мере, двух желательно не менее трех эпоксидных групп в молекуле. В качестве примеров таких эпоксидных смол, следует упомянуть фоматические смолы на основе полиоксифенилалканов или фенолформальдегидных смол. Содержание отверждающего продукта может изменяться в широких пределах. В большинстве случаев количество этого продукта выбирают таким образом, чтобы его содержание находилось в пределах от 20 до 80% по весу от общего веса смеси (эпоксидная смола и отверждающий продукт). Смеси эпоксидной смолы предлагаемым отвердителем отверждают при температуре от 180 до , предпочтительно в пределах от 200 до 250. В соответствии с одним из вариантов по предлагаемому способу приготовляют гомогенную смесь эпоксидной смолы с предваритом. Смесь готовят но обычным методикам. Приготовленную таким образом смесь смолы с отвердителем подвергают нагреванию при температуре, значения которой находятся в пределах приблизительно от 50 до 200°С, до момента получения гомогенной жидкой смеси, которую далее можно использовать для приготовления изделий известными методами и по известным назначениям. В соответствии с другим вариантом по способу отверждаюш,ий агент готовят в массе эпоксидной смолы путем нагревания смеси этой смолы с N,N-б«c-имидoм и диамином, которые отвечают соответственно приведенным обш,им формулам (1) и (2). Возможно введение в эпоксидную смолу сначала N,Nбнс-имида, после чего в полученную смесь добавляют диамин, Пример 1. 89,5 г М,Ы-4,4 -дифенилметан-бас-имидмалеината и 19,8 г б«с-(4-аминофенил) метана тщательно перемешивают, после чего приготовленную таким образом гомогенную смесь в течение 15 мин выдерживают в термошкафу при 150°. После охлаждения полученный продукт измельчают до тонкодисперсного состояния. Температура плавления конечного продукта 70С. Затем к 100 г приготовленного таким образом продукта нрибавляют 57,3 г эпоксидной смолы, молекулы которой в среднем отвечают общей формуле: ОСН2-СН-СН2 ОСН2-СН-СН2 ОСН2-СН-СН2 Такая экпоксидная смола содержит в среднем 0,556 эпоксидных группы на каждые 100 г продукта и выпускается в промышленности под торговым наименованием «ЭПИКОТ 154. Указанную смесь подвергают тщательному перемешиванию, и всю систему в течение систему 15 мин, выдерживают в термошкафу при 160°. После охлаждения сухую массу измельчают и из приготовленного таким образом порошкообразного продукта отбирают пробу, которую вводят в цилиндрическую форму диаметр 7,6 CVK). Затем эту форму помещают между плитами пресса, которые предварительно нагревают до температуры 250°С с последующей выдержкой при температуре, которую постоянно поддерживают на указанном уровне в течение 1 час при давлении 200 кг/см. После извлечения в горячем состоянии из формы и охлаждения изготовленного таким образом цилиндрического элемента вырезают образец, имеющий форму параллелепипеда размерами 30 ммХЮ мм, при испытании коустановлено, что предел прочности на изгиб составляет 15,30 кг/см при 25°С.

После последующей термической обработки в жестких условиях в течение 1 300 час при температуре 250°, предел прочности па изгиб указаппого образца составляет 11,90 кг/см.

Пример 2. Смесь 89,5 г малепната N,N4,4 -лифенилметаи-бмс-имида и 24,38 г бис(4-аминофеиил)-метана иагревают в течение 30 мин ири 150°. Температура плавления иолучеппого продукта 100°.

К 20 г этого продукта добавляют 13,9 г эпоксидной смолы (см. пример 1), а затем приготовлеииую смесь термообрабатывают 25 мин при 160°. .Конечный продукт охлаждают и подвергают измельчению до порошкообразного состояния, после чего 20 г этого порошка используют для формования в условиях, описанных в примере 1. Предел прочности на изгиб при температуре 25° равен 12,20 кг/см, а после нагревания в течение 1 300 час при температуре 250°-1 000 кг/мм.

Пример 3. Смесь 44,75 г М,Ы-4,4-диметилметан-бмс-имидмалеина п 24,7 г би;сг(4амииофенил)-метана выдерживают в течение 19 мин при 160°. Температура плавления полученного продукта 87°.

68,4 г этого продукта смешивают с 72,25 г эпоксидной смолы (см. пример 1), вначале механическим путем, а затем иагревают в течение 20 мин при температуре 160°.

Формирование проводят в условиях, указанных в примере 1. После тепловой нагрузки в течение 534 час при температуре 250° предел прочности на изгиб образца при температуре 25° составляет 10,40 кг/см.

Пример 4. К 8,95 г малеината N,N-4,4 дифенилметан-быс-имида добавляют 17,9 г эпоксидной смолы (см. пример 1), после чего сосуд, содержащий приготовленную таким образом смесь, погружают в жидкость, температуру которой постоянно поддерживают на уровне 150°, и выдерживают в ней до момента получения гомогенной жидкости.

Далее без охлаждения в указанную конечную жидкость добавляют 1,98 г б«с-(4-аминофенил)-метана и после гомогенизации конечную жидкую массу заливают в форму, представляющую собой параллелепипед размерами 125 лгл« X 7,5 лл X б мм, причем стенки этой формы изнутри покрыты слоем политетрафторэтиленового покрытия, а сама форма предварительно нагрета до 200. Затем при указанной температуре содержимое формы вьтдерживают в течепие 2 час п в горячем состоянии извлекают изготовленную отливку. Отливку дополнительно термообрабатывают в течение 67 час при температуре 250°. Полученный материал характеризуется пределом прочности на изгиб при 25 15,70 кг/см, а после термообработки в течение 570 час при температуре 250° предел прочности на изгиб составляет 12,60 кг/см.

кулы которого содержат имидиые группы, приготовляют в соответствии с вариантом по предлагаемому способу, который описан в примере 1. Однако в этом случае используют 5 33 г быс-(4-аминофенил)-метана. Температура плавления иолученного продукта 100°. После его измельчения к 200 г продукта добавляют 16,6 г эпоксидпой смолы (см. пример I). Получепную смесь иагревают при температуре 150° и выдерживают до получения гомогенной жидкости, которую заливают в форму, представляющую собой параллелепипед, аналогичный описанному в примере 4 п предварительно нагретый до температуры 200°. Затем при температуре 200° содержимое формы выдерживают в течение 1 час 15 мин с последующим извлечением из формы готовой отливки в горячем состоянии.

Предел прочности на изгиб готовой отливки при температуре 25° составляет 11,80 кг/см. После последующей термической обработки материала в течение 314 час при 250° предел прочности на изгиб составляет 300кг/мм.

Пример 6. К15г эпоксидной смолы, известной под названием «ЭПОН-1031 предварительно нагретой до температуры 160°С, добавляют 30 г N,N-4,4-дифeнилэфиp-б«c-имидмалеина. Приготовленную смесь в течение 4 мин выдерживают при этой температуре и затем вводят в нее 6,6 г бнс-4-амииофенилметана. Смесь выдерживают в течение 3 мин в сосуде, который нагревают до температуры 160°С.

Смесь охлаждают, измельчают, после чего отбирают образец этого конечного продукта в количестве 17 г, который затем загружают в цилиндрическую форму (диаметр 7,6 мм). Форму помещают между плитами пресса, которые предварительно нагреты до температуры 230°; эту температуру поддерживают в течение 1 час в условиях давления 250 кг/см.

После извлечения готовой отливки из формы отливку термообрабатывают при 250° в течение 63 час. Предел прочности образца на изгиб составляет 9,10 кг/см. После иагреваиия ири 250° в течение 496 час этот предел . прочпости на изгиб составляет 9,90 кг/см.

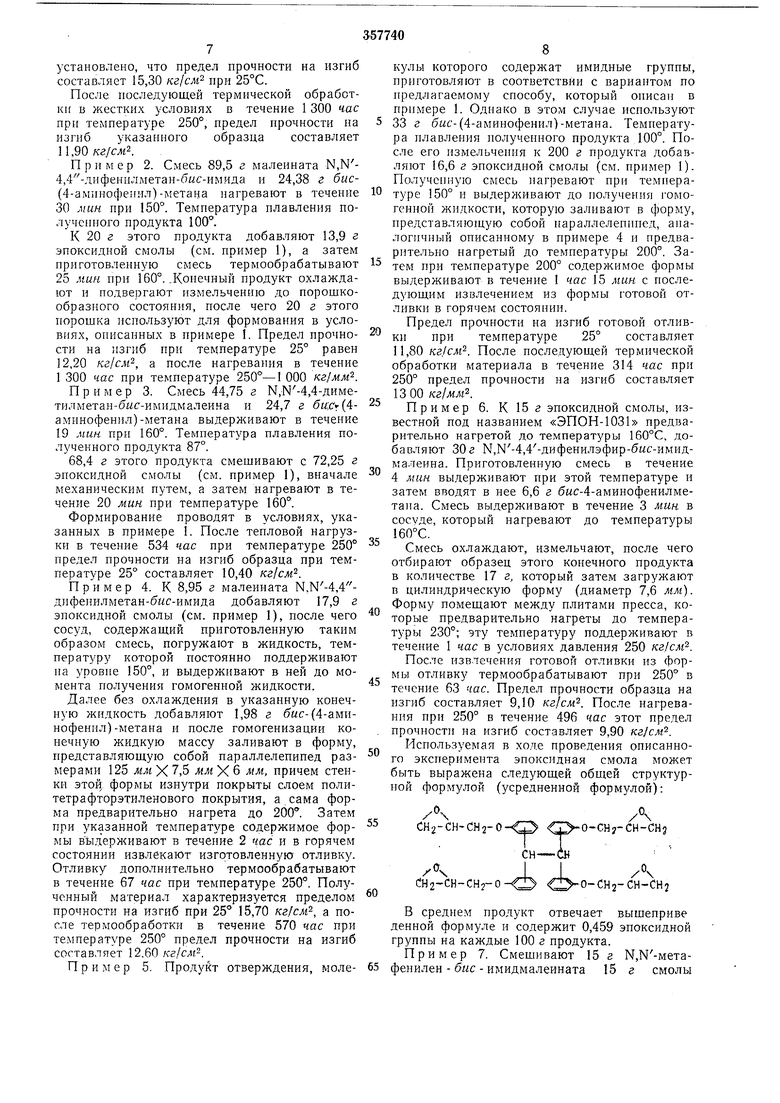

Используемая в ходе проведения описанного эксперимента эпоксидная смола может быть выражена следующей общей структурной формулой (усредненной формулой):

/

G -0-CHj-CH-CH3

у

ш

/ч

-0-СН2-СН-СН2

в среднем продукт отвечает выщеприве денной формуле и содержит 0,459 эпоксидной группы на каждые 100 г продукта. «ЭПОИ-1031 и 4,48 г бг с-4-аминфенилэфира. 21 г полученного таким образом порошкообразного продукта подвергают переработке лптьем в условня.х, ндентнчных условиям формования, описанным в прпмере 6, однако продолжнтельность операцни составляет лишь 45 мин. По завершении дополнительной термообработки предел прочности на изгиб готовой отливкн составляет при 25° 7,10 /се/слг. После термообработки при 250°С в течение 496 шс предел прочности иа изгиб при 250°С составляет 8,70 кг/см. Пример 8. К 19,31 г эпоксидной смолы, известной под паименованием «ЭПИКОТ-173, предварительно нагретой до температуры 150°, добавляют 30 г Ы,Ы-4,4-дифенилметанбг с-имидмаленната. В эту смесь добавляют 6,6 г бнс-4-аминофенилметаиа с последуюпдей выдержкой прп 150° в течение 20 мин. Полученную массу заливают в форму, описанную в примере 4, предварительно пагретую до 200°. Содержимое формы выдерживают в течение 16 час при этой температуре. Готовую отливку термообрабатывают дополнительно в течение 48 час при 250°. По завершепин термообработки предел прочности на изгиб составляет 1270 кг/мм. После термообработки в течение 285 час при 250° предел прочности на изгнб равен 13,00 кг/см. Пример 9. Пример, соответственно примеру 8, где в качестве исходных компонентов попользуют 30 г упомянутого бмс-имида, 16,93 г эпоксидной смолы, которая известна под названием «ЭПИКОТ 171, и 6,6 г упомянутого диамина. Приготовленную таким образом смесь выдерживают в расплавленном состоянии в течение 3 лшн. Далее изделия формуют литьем нагреванием при температуре 200° в течение 1 час 50 мин. Затем отливку подвергают дополнительной термообработке. Предел прочности иа изгиб при 25° составляет 12,80 кг/см. После нагреваиия в течение 285 час при температуре 250° предел прочности на изгиб 11,60 кг/см. П р е д мет изобретения Способ отверждепия эпоксидных смол азотсодержащимп соединениями, отличающийся тем, что в качестве отверждаюш,его агента используют продукт взаимодействия Ы,Ы-бнснмида дикарбоиоБОЙ ненасыщенной кислоты, нмеющей формулу . D N- A.-N П с/ сгде D двухвалентный органнческий радикал с двойиой связью между углеродными атомами, А-двухвалентный органический радикал, включающий в себя, по меньшей мере, два углеродных атома, с диамином формулы PbN-В-NH2, где В-двухвалентный органнческий радикал, включающий в себя не более 30 углеродных атомов при молярном соотношении N,N-быc-имидa и диамина не меньше 1. 2.Способ по п. 1, отличающийся тем, что количество отверждающего агента в исходной смеси должно находпться в пределах от 20 до 80% от общего веса этой смеси и эпоксидиой смолы с отверждающим агентом. 3.Способ по п. 1, отличающийся тем, что отверждение проводят при температуре 180-280°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| ПАТЕНТШ-ТЕХ1-ШНЕГНйЯБИБЛИОТЕКА | 1970 |

|

SU281295A1 |

| Способ получения термостойких смол | 1973 |

|

SU505372A3 |

| Композиция | 1972 |

|

SU496741A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ СМОЛ | 1973 |

|

SU381225A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ смол | 1972 |

|

SU334711A1 |

| ЁИБЛИОТГ-НДI | 1973 |

|

SU383313A1 |

| Антифрикционная композиция | 1970 |

|

SU484695A3 |

| Способ получения азотсодержащих полимеров | 1974 |

|

SU502608A3 |

Авторы

Даты

1972-01-01—Публикация