Известно устройство для переработки силикатных расплавов, включающее с Внутреиними ребрами и водяной коллектор.

Целью настоящего изобретения является обеспечение регулирования охлаждения расплава.

Достигается это те.м, что барабан заключен в камеру с установленными вокруг него оросителями, а внутренние ребра выполнены с двумя водоохлаждаемыми полостями, стенки одной из которой перфорированы. При этом внутренние ребра имеют коленчатое очертание к выполнены с продольными и поперечными участками, образующими кессонную поверхность барабана.

Кроме того, внутренние ребра соединены радиальными трубами с концентричпо расположенными относительно оси барабана входными коллекторами, соединенными подвижным трубчатым сочленением с неподвижными впещними водоподающими и отводящей трубами.

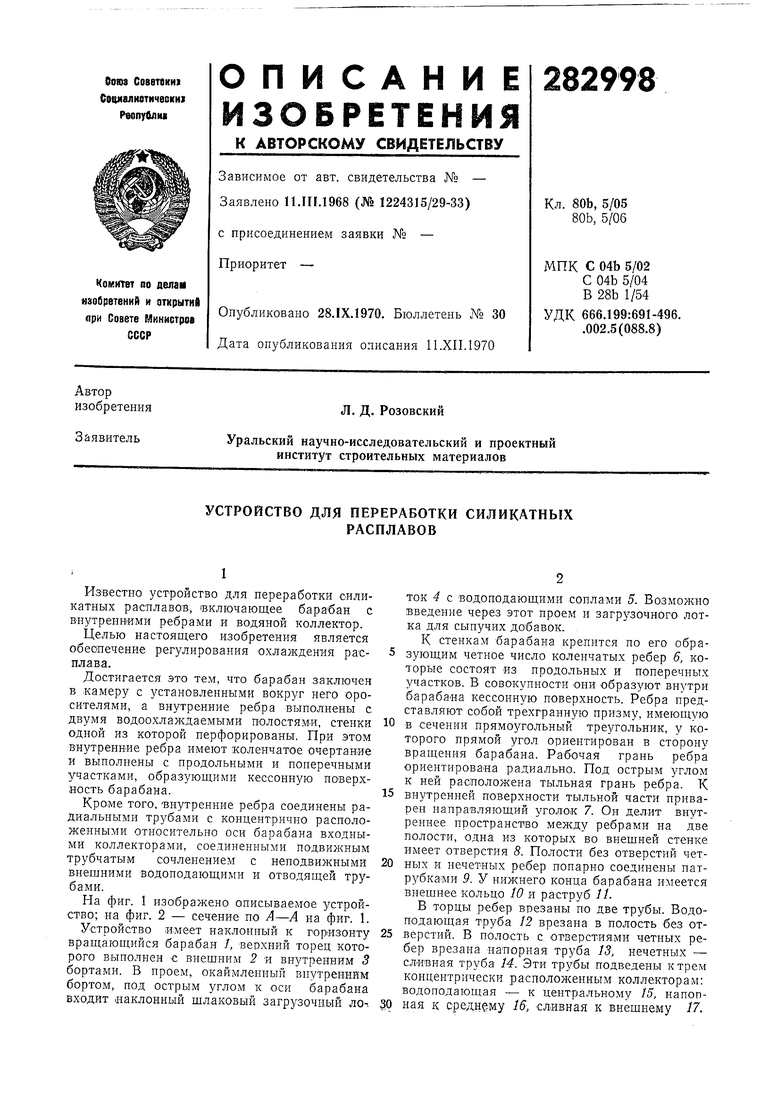

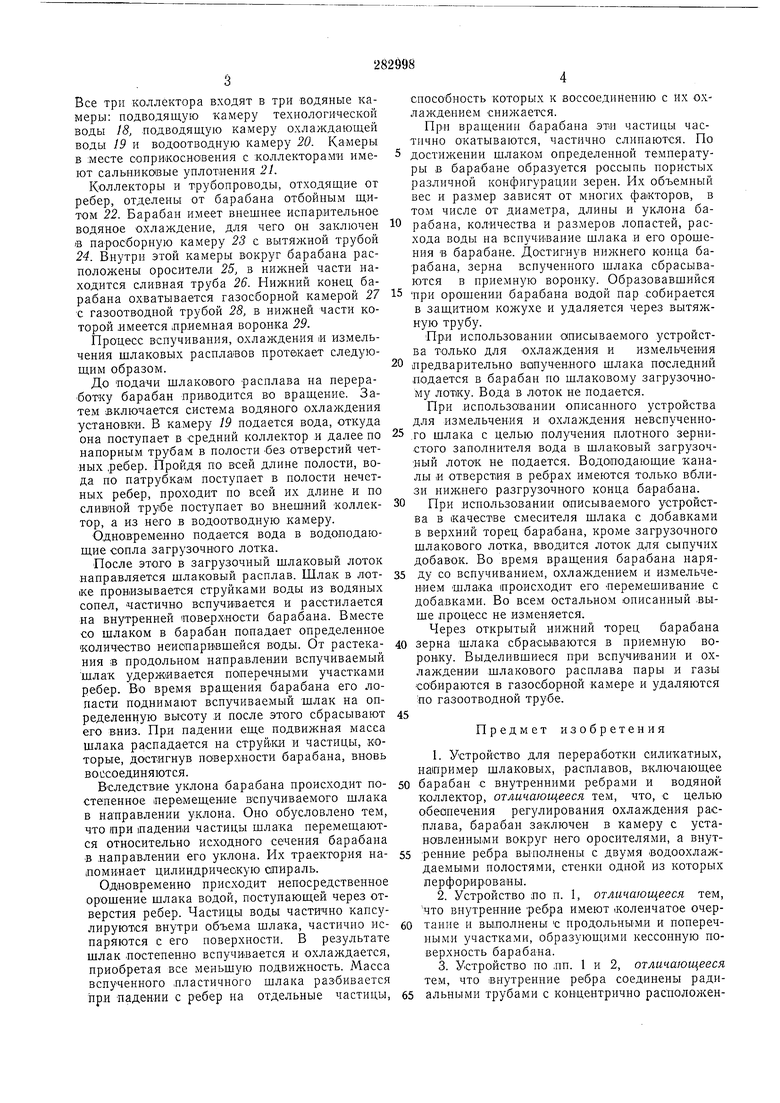

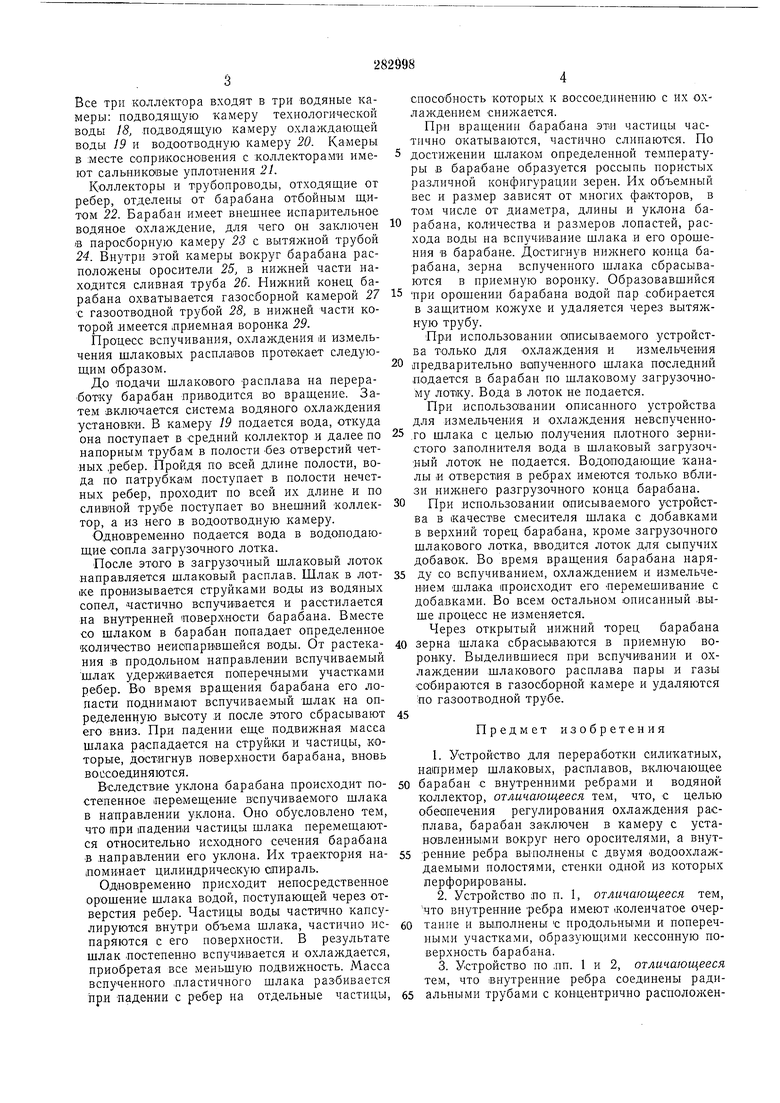

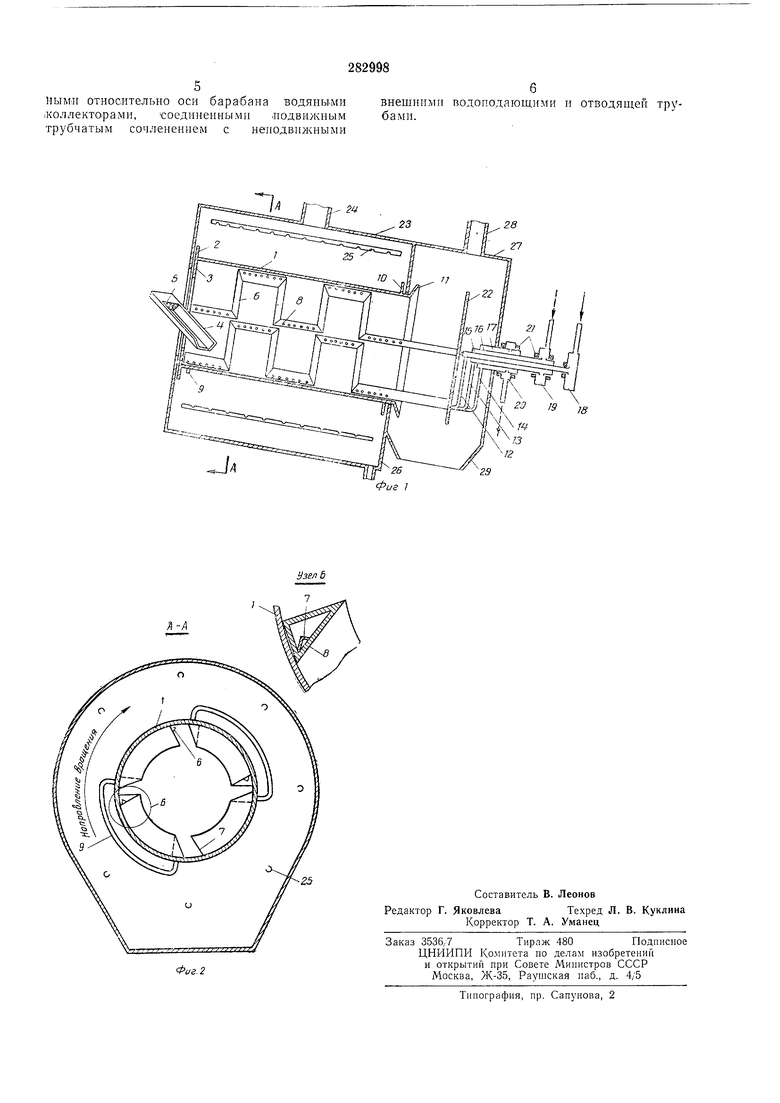

На фиг. 1 изображено описываемое устройство; на фиг. 2 - сечение по А-А на фиг. 1.

Устройство имеет наклонный к горизонту вращающийся барабан /, верхний торец которого выполнен € внешним 2 и внз тренним 3 бортами. В проем, окаймленный впутреиним бортом, под острым углом к оси барабана входит «аклонный щлаковый загрузочный ло

ток 4 с водоподающими соплами 5. Возможно введение через этот проем и загрузочного лотка для сыпучих добавок.

К стенкам барабана крелится по его образующим четное число коленчатых ребер 6, которые состоят из продольных и поперечных участков. В совокупности они образуют внутри барабана кессонную поверхность. Ребра представляют собой трехгранную призму, имеющую в сечении прямоугольный треугольник, у которого прямой угол ориентирован в сторону вращения барабана. Рабочая грань ребра ориентирована радиально. Под острым углом к ней расположена тыльная грань ребра. К внутренней поверхности тыльной части приварен направляющий уголок 7. Он делит внутреннее пространство между ребрами на две полости, одна из которых во внешней стенке имеет отверстия 8. Полости без отверстий четных и нечетных ребер попарно соединены патрубка ын 9. У нижнего конца барабана имеется внешнее кольцо 10 и раструб 11.

В торцы ребер врезаны по две трубы. Водоподающая труба 12 врезана в полость без отверстий. В полость с отверстиями четных ребер врезана напорная труба 13, нечетных - сливиая труба 14. Эти трубы подведены к трем концентрически расположенным коллекторам: водоподающая -- к центральному 15, напопная к среднему 16, сливная к внещнему 17.

Все три коллектора входят в три водяные камеры: подводящую камеру технологической воды 18, нодводящую камеру охлаждающей воды 19 и водоотводную камеру 20. Камеры в месте соприкосновения с коллекторами имеют сальниковые уплотнения 21.

Коллекторы и трубопроводы, отходящие от ребер, отделены от барабана отбойным щитом 22. Барабан имеет внешнее испарительное водяное охлаждение, для чего он заключен и паросборную камеру 23 с вытяжной трубой 24. Внутри этой камеры вокруг барабана расположены оросители 25, в нижней части находится сливная труба 26. Нижний конец барабана охватывается газосборной камерой 27 с газоотводной трубой 28, в нижней части которой имеется приемная воронка 29.

Процесс вспучивания, охлаждения и измельчения шлаковых распла вов протекает следующим образом.

До подачи щлакавого -расплава на переработку барабан приводится во вращение. Затем включается система водяного охлаждения установки. В камеру 19 подается вода, откуда она поступает в средний коллектор ,и далее по напорным трубам в полости -без отверстий четных .ребер. Пройдя по всей длине полости, вода по патрубкам поступает в полости нечетных ребер, проходит по всей их длине и по СЛИВ1НОЙ трубе поступает во внешний коллектор, а из него в водоотводную камеру.

Одновременно подается вода в водоподающие сопла загрузочного лотка.

После ЭТО.ГО в загрузочный шлаковый лоток направляется шлаковый расплав. Шлак в лотке пронизывается струйками воды из водяных сопел, частично вспучивается и расстилается на внутренней поверхности барабана. Вместе со шлаком в барабан попадает определенное количество неиопари вшейся воды. От растекания в продольном направлении вспучиваемый шлак удерживается поперечными участками ребер. Во время врашения барабана его лопасти поднимают вспучиваемый шлак на определенную высоту и после этого сбрасывают его вниз. При падении еще подвижная масса шлака распадается на струйки и частицы, которые, достигнув поверхности барабана, вновь воссоединяются.

Вследствие уклона барабана происходит постепенное перемещение вспучиваемого щлака в направлении уклона. Оно обусловлено тем, что при падении частицы шлака перемещаются относительно исходного сечения барабана в направлении его уклона. Пх траектория напоминает цилиндрическую опираль.

Одновременно присходит непосредственное орошение шлака водой, поступающей через отверстия ребер. Частицы воды частично капсулируются внутри объема шлака, частично испаряются с его поверхности. В результате шлак постепенно вспучивается и охлаждается, приобретая все меньшую подвижность. Масса вспученного пластичного шлака разбивается при падении с р-ебер на отдельные частицы,

способность которых к воссоединению с их охлаждением снижается.

При вращении барабана эти частицы частично окатываются, частично слипаются. По достижении шлаком определенной температуры в барабане образуется россыпь пористых различной конфигурации зерен. Их объемный вес и размер зависят от многих факторов, в том числе от диаметра, длины и уклона барабана, количества и размеров лопастей, расхода воды на вспучивание шлака и его орошения в барабане. Достигнув нижнего конца барабана, зерна вспученного шлака сбрасываются в приемную воронку. Образовавшийся

при орошении барабана водой пар собирается в защитном кожухе и удаляется через вытяжную трубу.

При использовании аписываемого устройства только для охлаждения и измельчения

предварительно Вопученного шлака последний подается в барабан по щлаковому загрузочному лотку. Вода в лоток не подается.

При использовании описанного устройства для измельчения и охлаждения невспученного шлака с целью получения плотного зернистого заполнителя вода в шлаковый загрузочный лоток не подается. Водоподающие каналы и отверстия в ребрах имеются только вблизи нилшего разгрузочного конца барабана.

При иснользовании описываемого устройства в качестве смесителя шлака с добавками в верхний торец барабана, кроме загрузочного шлакового лотка, вводится лоток для сыпучих добавок. Во время вращения барабана наряду со вспучиванием, охлаждением и измельчением щлака происходит его перемешивание с добавками. Во всем остальном описанный выще процесс не изменяется. Через открытый нижний торец барабана

зерна шлака сбрасываются в приемную воронку. Выделившиеся при вспучивании и охлаждении шлакового расплава пары и газы собираются в газосборной камере и удаляются по газоотводной трубе.

Предмет изобретения

1.Устройство для переработки силикатных, например шлаковых, расплавов, включающее

барабан с внутренними ребрами и водяной коллектор, отличающееся тем, что, с целью обеанечения регулирования охлаждения расплава, барабан заключен в камеру с установленными вокруг него оросителями, а внутренние ребра выполнены с двумя водоохлаждаемыми полостями, стенки одной из которых перфорированы.

2.Устройство по п. 1, отличающееся тем, что внутренние ребра имеют коленчатое очертаиие и выполнены с продольными и поперечными участками, образующими кессонную поверхность барабана. 5 Мыми относительно оси барабана водяны-ми |КоллектОрами, соединенными лодвижным трубчатым сочленением с ненодвижными б внешними водоподающими и отводящей трубами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШОРИЗАТОР-СМЁСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1969 |

|

SU247333A1 |

| Установка для производства шлаковой пемзы | 1975 |

|

SU561708A1 |

| Устройство для производства шлакового щебня и шлаковой пемзы | 1977 |

|

SU660829A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ С ДВУМЯ ШЛЮЗОВЫМИ С РАЗГРУЗОЧНЫМИ КЛАПАНАМИ И ОДНОЙ МАГИСТРАЛЬНОЙ КАМЕРАМИ ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА ПО ТРУБОПРОВОДУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030349C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1728159A1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Установка для грануляции силикатных расплавов | 1973 |

|

SU522151A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

-JA

26

29 Фиг 1

Даты

1970-01-01—Публикация