Изобретение относится к печам Для выработки хлеба, кондитерских и других изделий, в частности к многоярусным печам, обогреваемым паровыми трубами, уложенными по замкнутому конггуру.

Известна печь аналогичного назначения, выполненная в виде расположенных в несколько ярусов пекарных камер, снабженная системой обогрева, с цилиндрической топкой, устройством для регулирования теплового режима и комплектом герметичных паровых труб с горизонтальными ответвлениями, нагревающими с одной стороны основание, а с другой - свод каждой камеры, а также вертикальными :и петлеобразными ветвями. При этом петлеобразные ветви паровых труб снабжены отражателями и огибают топку, образуют кольцевое пространство для прохода топочных газов. Каждая труба образует независимый герметичный элемент, частично заполненный водой. При нагревании вода ис Паряется, и в каждой трубе происходит циркуляция пара. Верхние ответвления паровых труб отдают тепло выпекаемым изделиям, а сконденсировавшаяся вода снова питает нижйие петлеобразные ветви труб, подлежащие нагреву топочными газами.

Недостатком известных печей с паровыми трубами, окружающими топку и пекарные камеры, является неудобство регулирования

теплового режима в различных участках печи. Например, в известных печах трудно осуществить равномерный нагрев нижних петлеобразных ветвей паровых труб, воспринимающих тепло от топки, так как равномерность нагрева находится в зависимости от формы пламени горелки и условий тяги дымовой трубы, которые изменяются соответственно атмосферным условиям. Кроме того,

в этих печах не может быть обеспечена равномерная выпечка изделий, помещенных против вертикальных ветвей паровых труб. Боковая поверхность таких изделий сильно подрумянивается или зажаривается.

Недостатком известных печей является также и невозможность установки в определенных соотношениях теплоты у основания и свода печи, обязательной при выпечки изделий широкого ассортимента.

Цель изобретения - устранение этих недостатков. Это достигается тем, что устройство для регулирования теплового режима выполнено в виде спирального огра/кателя для равномерного нагрева петлеобразных участков

ларовых труб, закрепленного на наружной поверхности топки, причем последняя снабжена приспособлением для ее поворота вокруг оси. Отличие предложенной печи заключается также и в том, что комплект паровых

ответвления одного из которых служат для нагрева свода, а другого - для нагрева основания пекарной камеры. При этом печь снабжена дополнительной топкой со спиральным отражателем; каждая из топок предназначена для нагрева труб соответствующего пучка. Кроме того, для защиты боковой поверхности изделий от теплового излучения вертикальных ветвей паровых труб в пекарных камерах вблизи этих ветвей установлены приспособления для производства конденсата путем аккумулирования тепла.

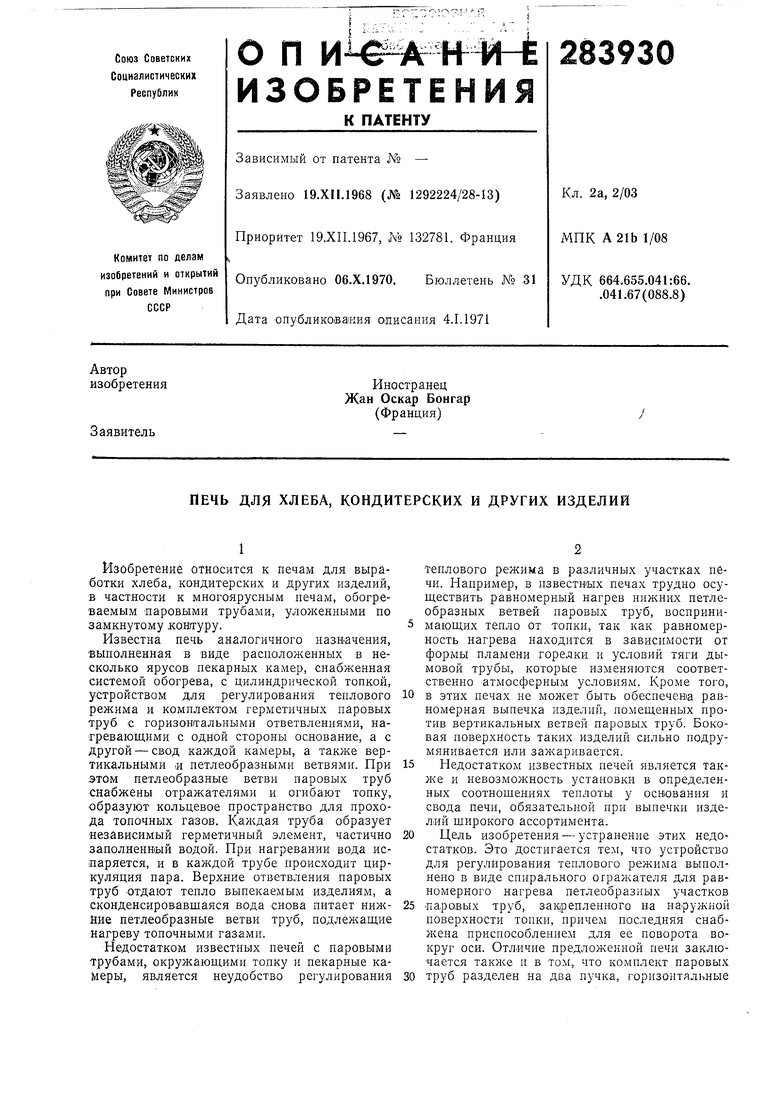

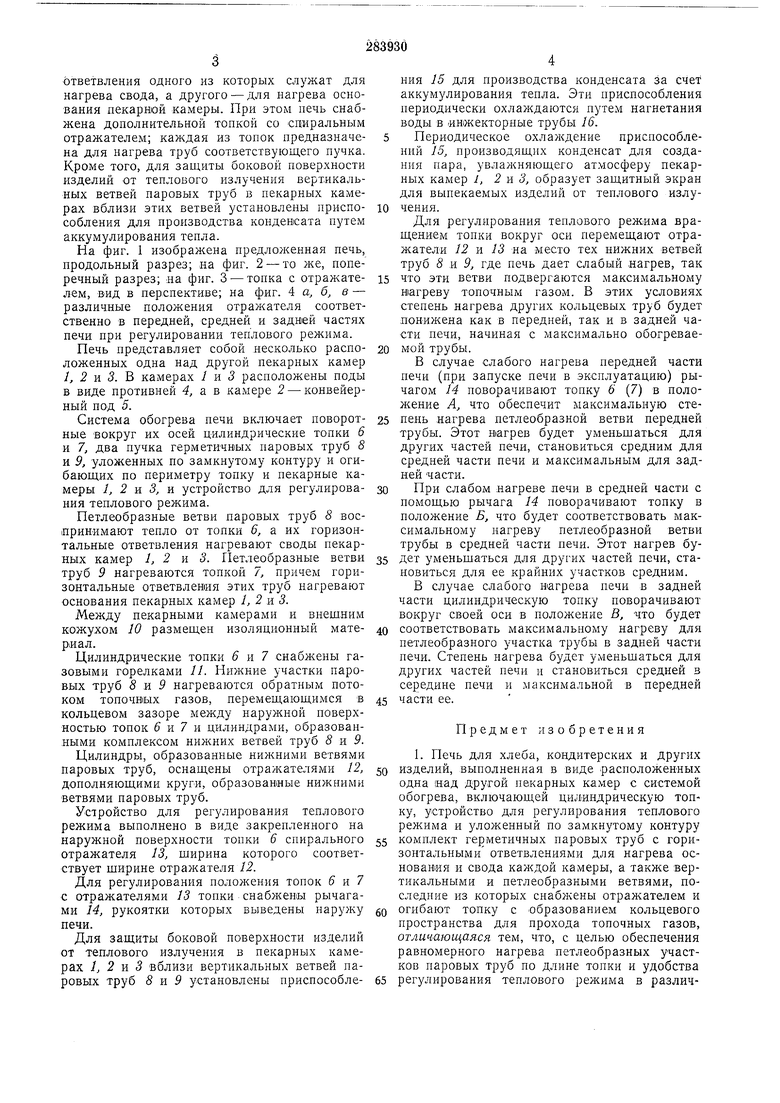

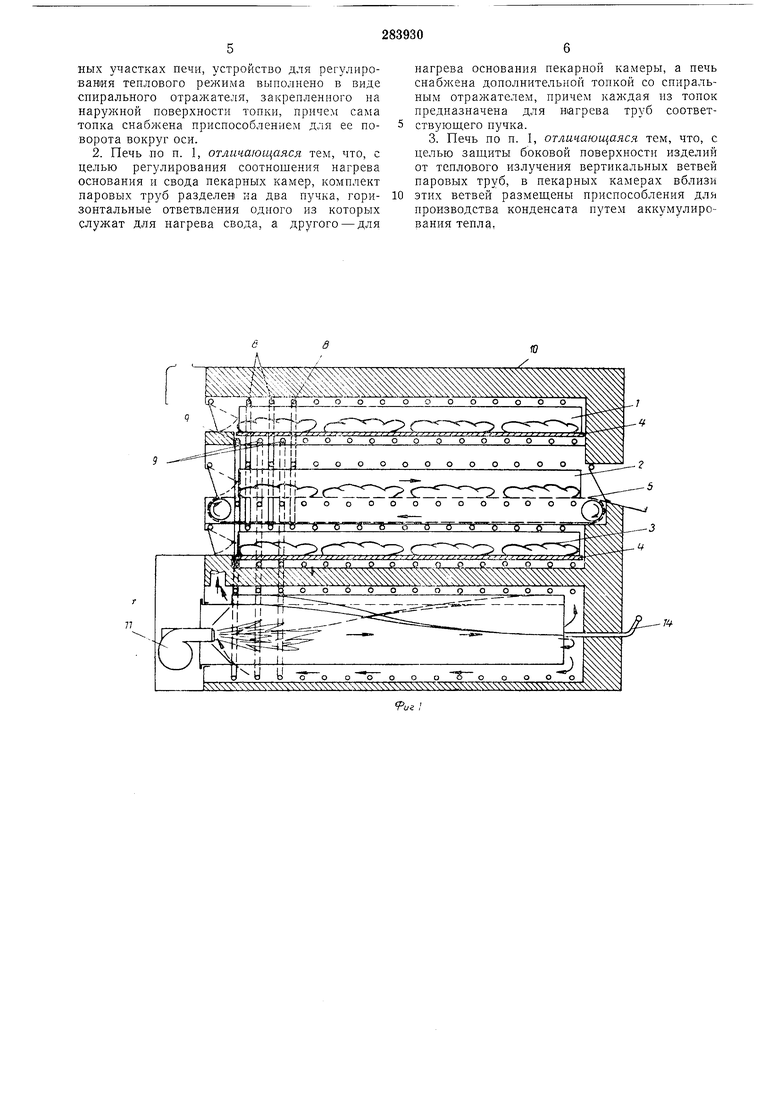

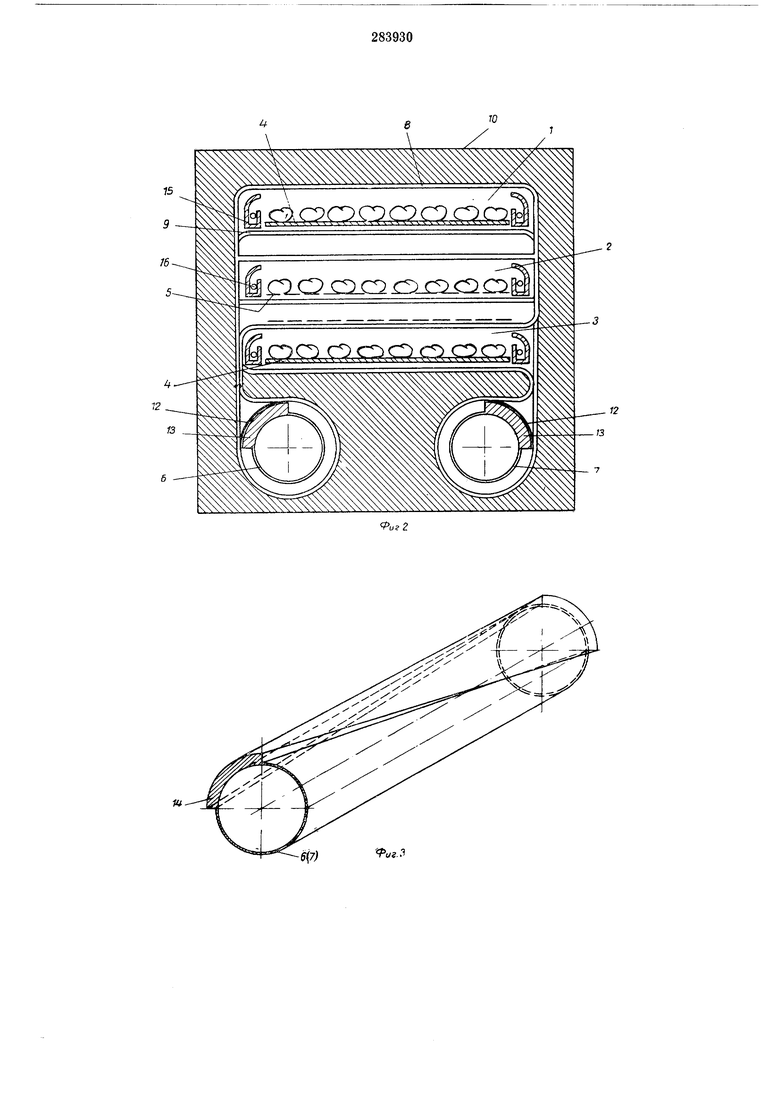

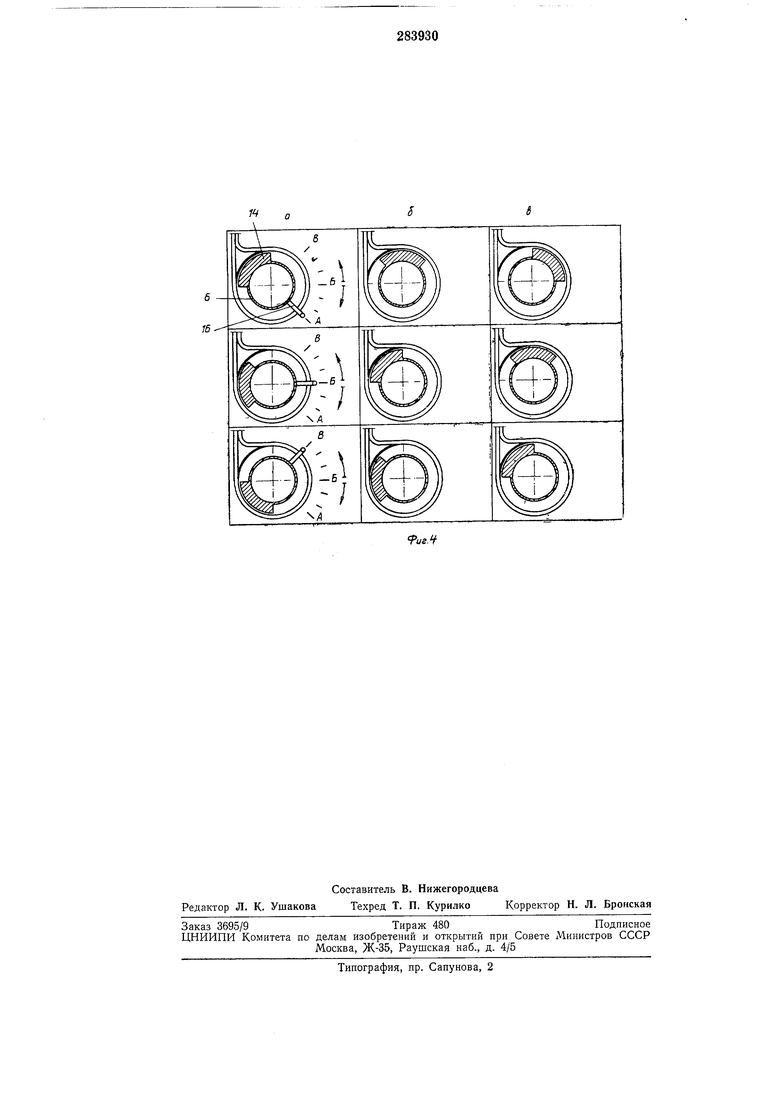

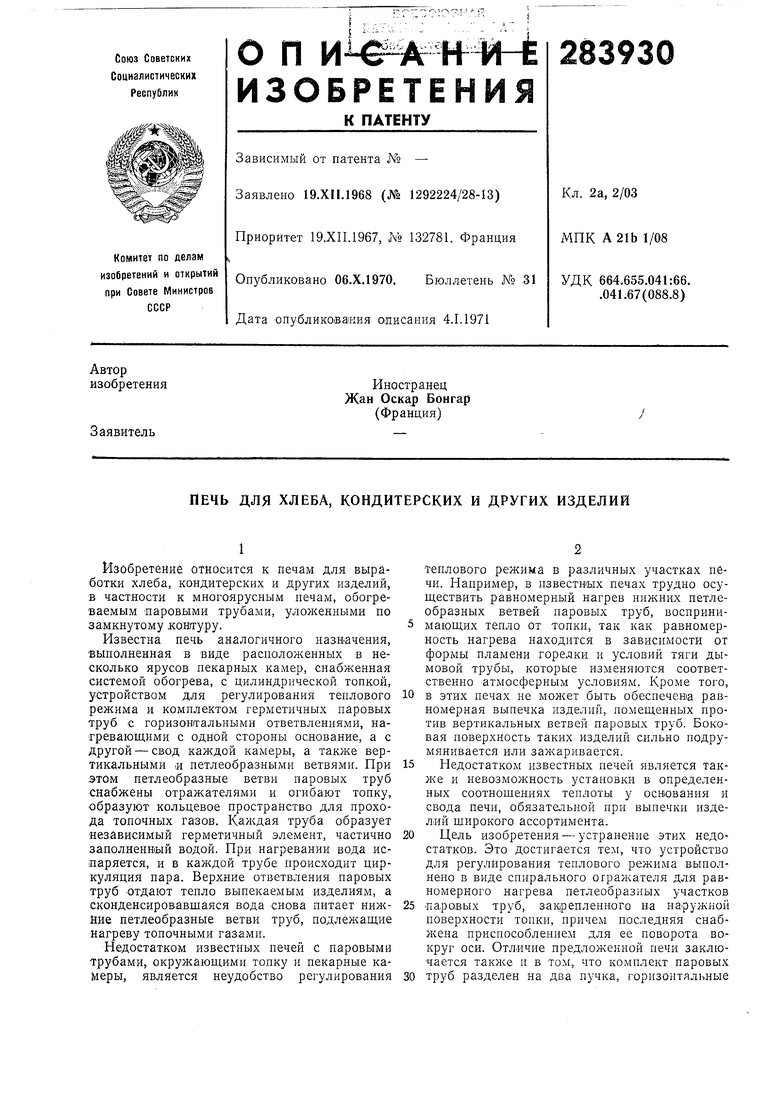

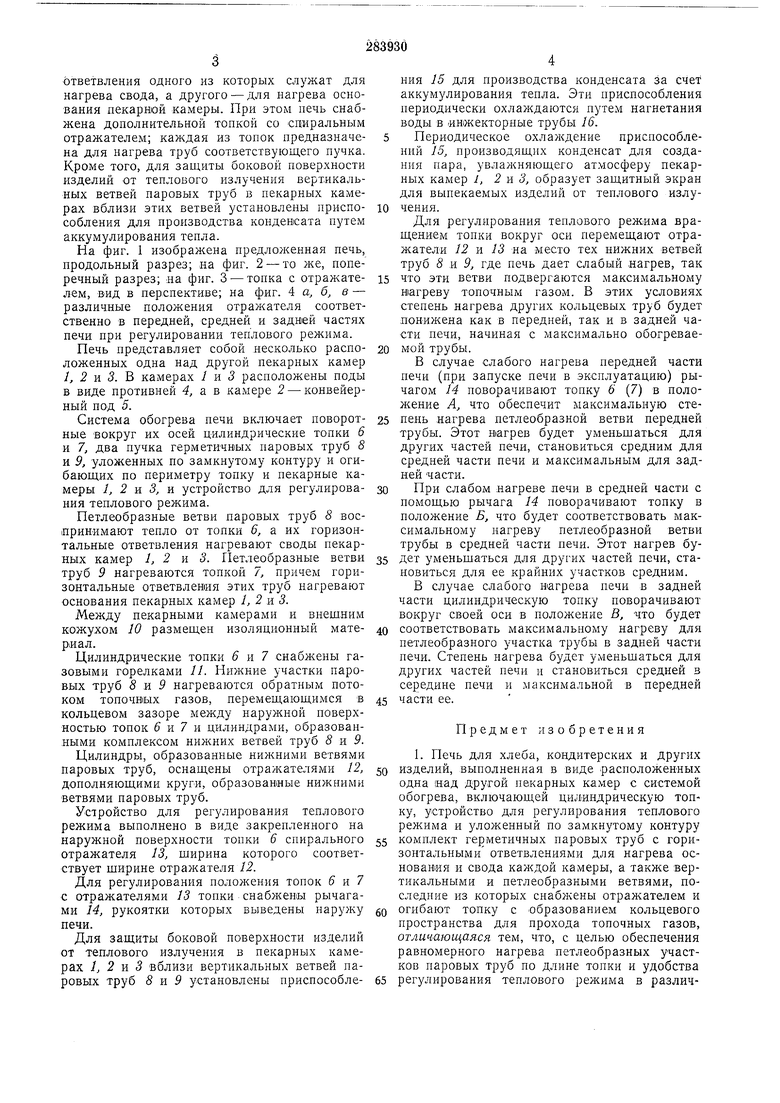

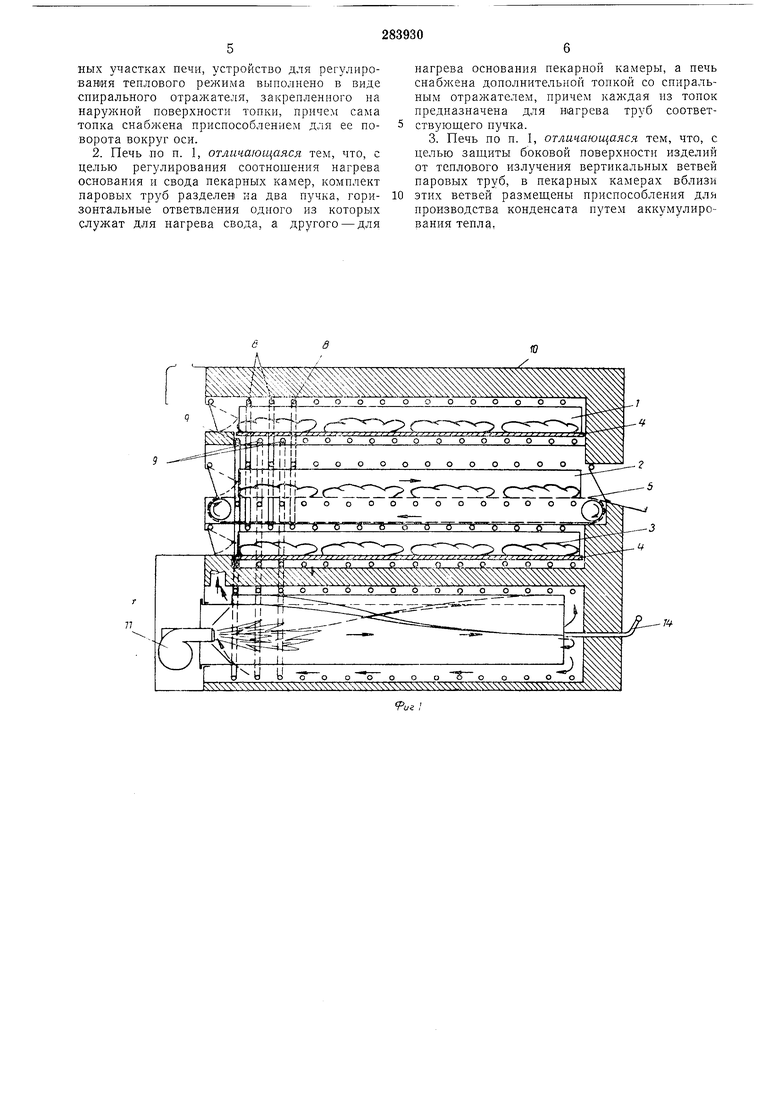

На фиг. 1 изображена предложенная печь, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - топка с отражателем, вид в перспективе; на фиг. 4 а, б, в - различные положения отражателя соответственно в передней, средней и задней частях печи при регулировании теплового режима.

Печь представляет собой несколько расположенных одна над другой пекарных камер 1, 2 и 3. Е камерах / и 5 расположены поды в виде противней 4, а в камере 2 - конвейерный под 5.

Система обогрева печи включает поворотные вокруг их осей цилиндрические топки 6 и 7, два пучка герметичных паровых труб 8 и Я уложенных по замкнутому контуру и огибающих по периметру топку и пекарные камеры 1, 2 к 3, и устройство для регулирования теплового режима.

Петлеобразные ветви паровых труб 8 воспринимают тепло от топки 6, а их горизонтальные ответвления нагревают своды пекарных камер 1, 2 к 3. Петлеобразные ветви труб 9 нагреваются топкой 7, причем горизонтальные ответвления этих труб нагревают основания пекарных камер 1, 2 я 3.

Между пекарными камерами и внешним кожухом 10 размещен изоляционный материал.

Цилиндрические топки 6 н 7 снабл ены газовыми горелками //. Нижние участки паровых труб 8 и 9 нагреваются обратным потоком топочных газов, перемещающимся в кольцевом зазоре между наружной поверхностью топок б и 7 и цилиндрами, образованными комплексом нижних ветвей труб S и Р.

Цилиндры, образованные нижними ветвями паровых труб, оснащены отражателями 12, дополняющими круги, образован1ные нижними ветвями паровых труб.

Устройство для регулирования теплового режима выполнено в виде закрепленного на наружной поверхности топки 6 спирального отражателя 13, ширина которого соответствует ширине отражателя 12.

Для регулирования полол :ения топок б и 7 с отражателями 13 топки снабл :ен1Ы рычагами 14, рукоятки которых выведены наружу нечи.

Для защиты боковой поверхности изделий от теплового излучения в пекарных камерах 1, 2 и 3 вблизи вертикальных ветвей паровых труб 8 н Р установлены приспособления 15 для производства конденсата за счет аккумулирования тепла. Эти приспособления периодически охлаждаются путем нагнетания воды в -инжекторные трубы 16. Периодическое охлал дение приспособлений 15, производящих конденсат для создания пара, увлал няющего атмосферу пекарных камер У, 2 и 3, образует защитный экран для выпекаемых изделий от теплового излучения.

Для регулирования теплового режима вращением топки вокруг осп перемещают отражатели 12 и 13 на место тех нижних ветвей труб 8 и 9, где печь дает слабый нагрев, так

что эти ветви подвергаются максимальному нагреву топочным газом. В этих условиях степень нагрева других кольцевых труб будет понижена как в передней, так и в задней части печи, начиная с максимально обогреваемой трубы.

В случае слабого нагрева передней части печи (при запуске печи в эксплуатацию) рычагом 14 поворачивают топку 6 (7) в полол ение Л, что обеспечит максимальную степень нагрева петлеобразной ветви передней трубы. Этот вагрев будет уменьшаться для других частей печи, становиться средним для средней части печи и максимальным для задней части.

При слабом нагреве печи в средней части с помощью рычага 14 поворачивают топку в положение Б, что будет соответствовать максимальному пагреву петлеобразной ветви трубы в средней части печи. Этот нагрев будет уменьшаться для других частей печи, становиться для ее крайних участков средним.

В случае слабого нагрева печп в задней части цилиндрическую топку поворачивают вокруг своей оси в положение В, что будет

соответствовать максимальному нагреву для петлеобразного участка трубы в задней части печи. Степень нагрева будет уменьшаться для других частей печи и становиться средней в середине печи и максимальной в передней

части ее.

Предмет изобретения

1. Печь для хлеба, кондитерских и других

изделий, выполненная в виде расположенных одна над другой пекарных камер с системой обогрева, включающей цилиндрическую топку, устройство для регулирования теплового режима и уложенный по замкнутому контуру

комплект герметичных паровых труб с горизонтальными ответвлениями для нагрева основания и свода камеры, а также вертикальными и петлеобразными ветвями, последние из которых снабл ены отражателем и

огибают топку с образованием кольцевого пространства для прохода топочных газов, отличающаяся тем, что, с целью обеспечения равномерного нагрева петлеобразных участков паровых труб по длине топки и удобства

ных участках печи, устройство для регулирования теплового режима выполнено в виде спирального отражателя, закрепленного на наружной поверхности топки, причем сама топка снабжена приспособлением для ее поворота вокруг оси.

2. Печь по п. 1, отличающаяся тем, что, с целью регулирования соотношения нагрева основания и свода пекарных камер, комплект паровых труб разделен на два пучка, горизонтальные ответвления одного из которых служат для нагрева свода, а другого - для

нагрева основания пекарной камеры, а печь снабжена дополнительной топкой со спиральным отражателем, причем каждая из топок предназначена для нагрева труб соответствующего пучка.

3. Печь по п. 1, отличающаяся тем, что, с целью загциты боковой поверхности изделий от теплового излучения вертикальных ветвей паровых труб, в пекарных камерах вблизи этих ветвей размещены приспособления для производства конденсата путем аккумулирования тепла,

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЪЯРУСНАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2151509C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1999 |

|

RU2138951C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2001 |

|

RU2186495C1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Хлебопекарная печь | 1981 |

|

SU1005746A1 |

| Круглая хлебопекарная печь | 1928 |

|

SU27357A1 |

| Хлебопекарная печь | 1947 |

|

SU72049A1 |

| Хлебопекарная печь | 1980 |

|

SU929033A1 |

| Хлебопекарная печь | 1972 |

|

SU436650A1 |

| Хлебопекарная печь 3-ААГ-40 конструкции Голдяка | 1984 |

|

SU1214043A1 |

;.

..

Авторы

Даты

1970-01-01—Публикация