Р1зобретение относится к электротехнической промышленнюсти, а именно к области изготовления -нагревателей для печей сопротивления.

Известно устройство для-изготовления проволочных зигзагообразных «зделий, содержащее механизм подачи проволоки, поворотный механизм, механизм нагрева подаваемой проволоки и гибочный механизм.

Однако это устройство имеет невысокую производительность гибочных операций и сложную конструкцию гибочного механизма, включающего гибочные пальцы, установленные с возможностью осевого перемещения в заданной последовательности.

Предлагаемое устройство отличается от известного тем, что в ием гибочный механизм выполнен в в-иде вращающейся и имеющей возможность осевого возвратно-поступательного движения оправки с хвостовой частью, а также смонтированного на последней подпружиненного рычага, при этом поворотный механизм снабжен щарнирно закрепленной на его корпусе планкой, воздействующей на конец подпружиненного рычага, и жестко установленной на том же корпусе фиксирующей пластиной с фигурной прорезью для заведения в нее хвостовой части оправки, имеющей лыски.

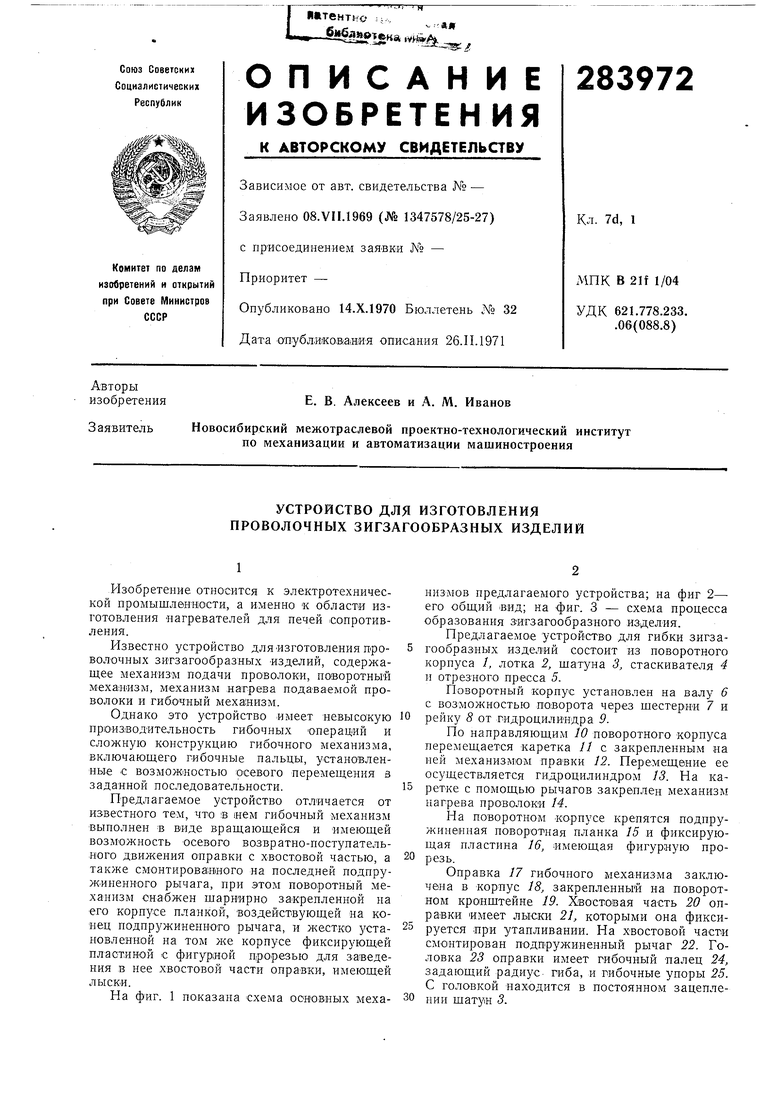

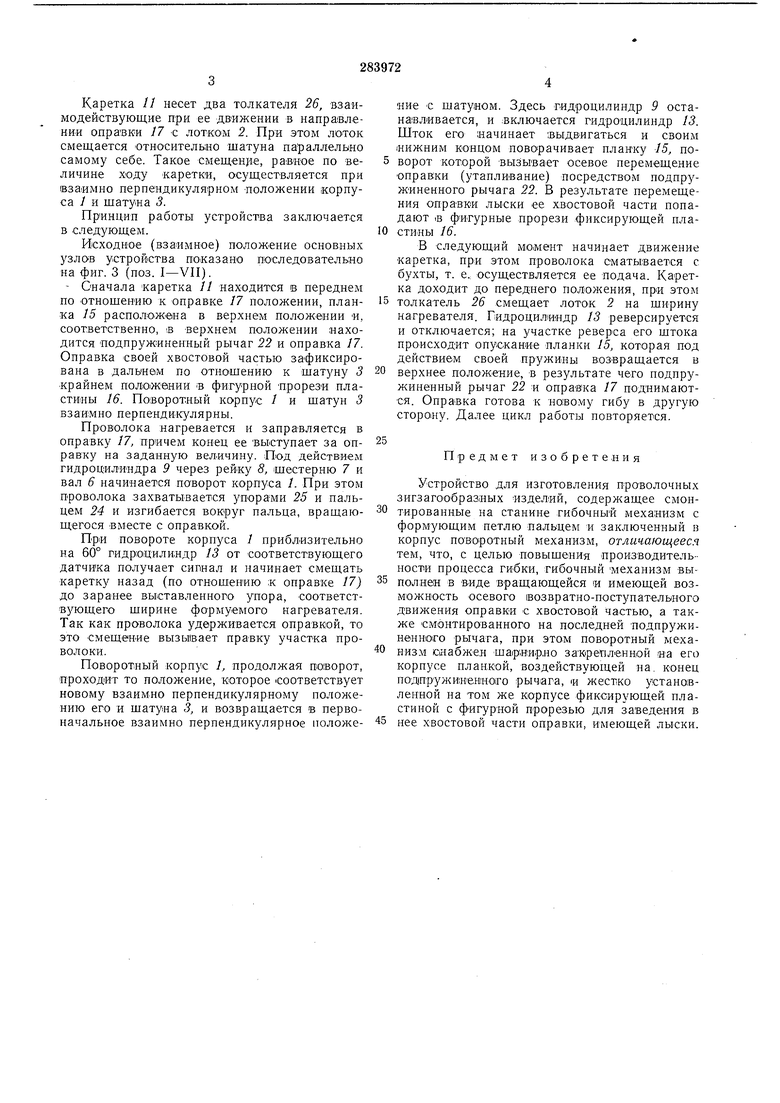

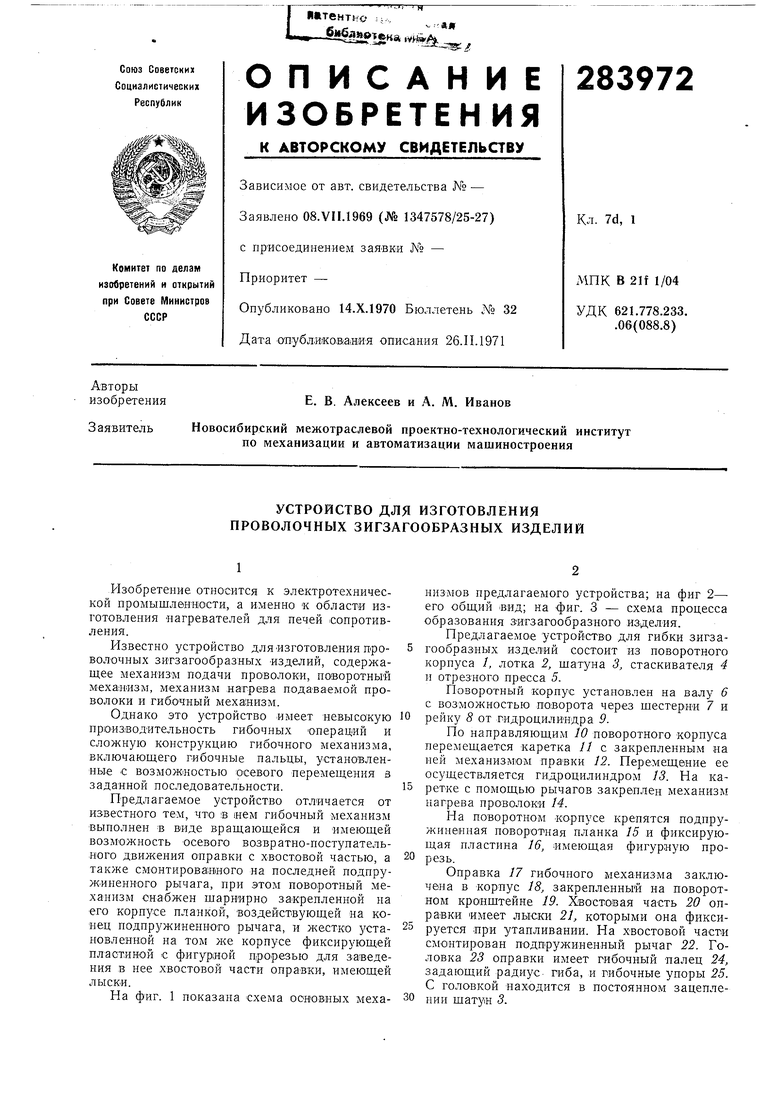

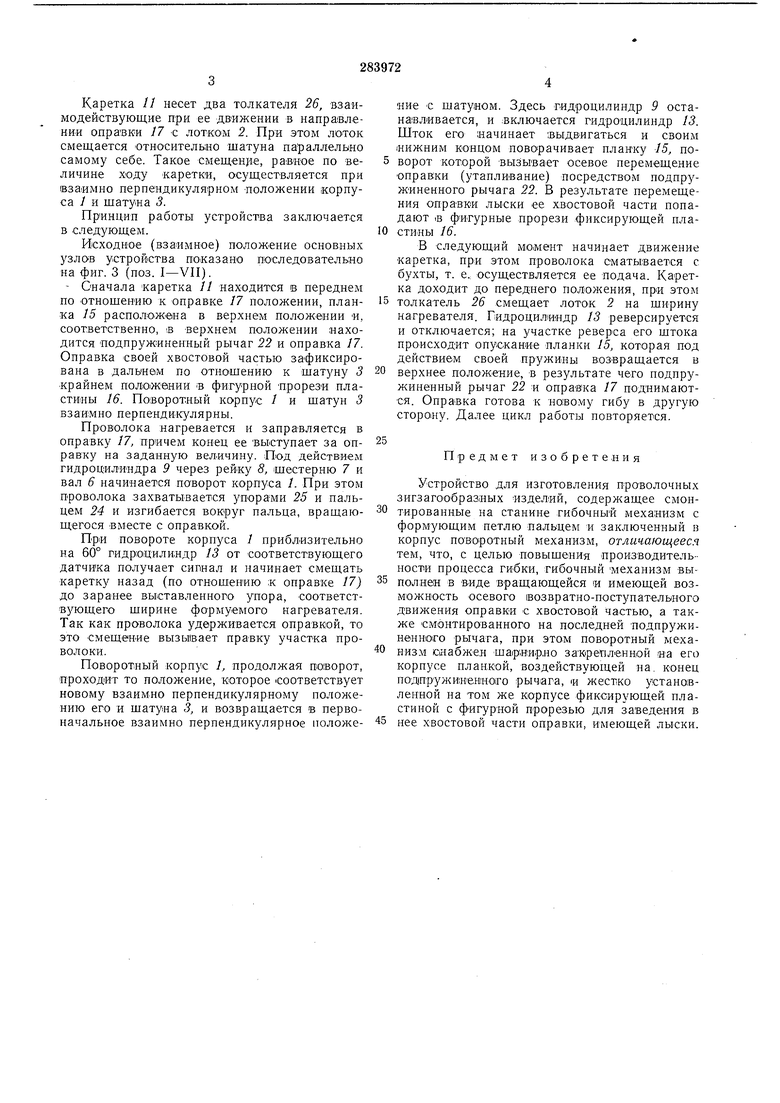

низмов предлагаемого устройства; на фиг 2- его общий вид; на фиг. 3 - схема процесса образования зигзагообразного изделия.

Предлагаемое устройство для гибки зигзагообразных изделий состоит из поворотного корпуса /, лотка 2, шатуна 3, стаскивателя 4 и отрезного пресса 5.

Поворотный корпус установлен на валу 6 с возможностью поворота через щестерня 7 и рейку 8 от гидроцилиндра 9.

По направляющим 10 поворотного корпуса перемещается каретка // с закрепленным на пей механизмом правки 12. Перемещение ее осуществляется гидроцилиндром 13. На каретке с помощью рычагов закреплен механизм нагрева проволоки 14.

Па поворотном корпусе крепятся подпружиненная поворотная планка 15 и фиксирующая пластина 16, имеющая фигурную прорезь.

Оправка 17 гибочного механизма заключена в корпус 18, закрепленный на поворотном кроящтейне 19. Хвостовая часть 20 оправки имеет лыски 21, которыми она фиксируется при утапливании. На хвостовой части смонтирован подпружиненный рычаг 22. Головка 23 оправки имеет гибочный налец 24, задающий радиус гиба, и гибочные упоры 25. С головкой находится в постоянном зацеплеНИИ щатун 3.

Каретка // несет два толкателя 26, взаимодействующие при ее движении в направлении оправки 17 С лотком 2. При этом лоток смещается относительно шатуна параллельно самому себе. Такое смещение, равное по величине ходу каретки, осуществляется при взаимно перпендикулярном положении корпуса У и шатуна 3.

Принцип работы устройства заключается в следующем.

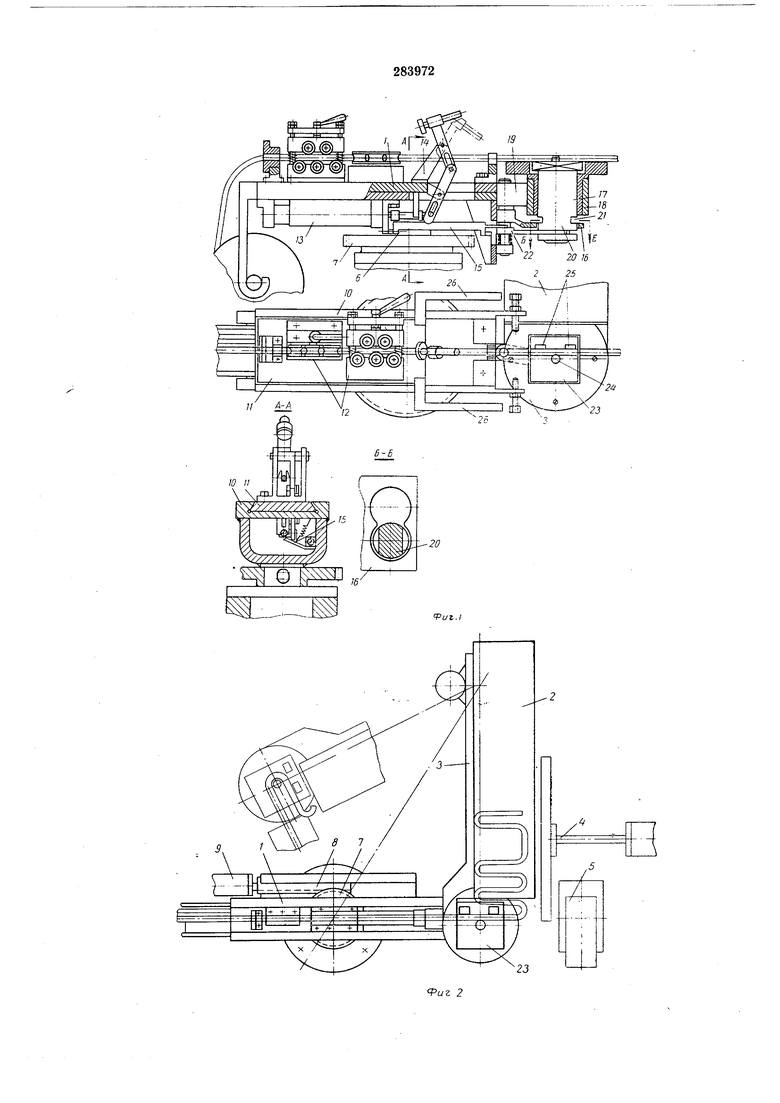

Исходное (взаимное) полож-ение основных узлав устройства показано последовательно на фиг. 3 (поз. I-VII).

- Сначала каретка // находится в переднем по отношению к оправке 17 положении, планка 15 расположена в верхнем положении и, соответственно, в -верхнем положении находится -подпруж иненный рычаг 22 и оправка 17. Оправка своей хвостовой частью зафиксирована в дальнем по отношению к шатуну 5 крайнем положении в фигурной ирорези пластины 16. Поворотный корпус / и шатун 3 взаимно перпендик}лярны.

Проволока нагревается и заправляется в оправку 17, причем конец ее выступает за оправку на заданную величину. Под действием гидроцилиндра 9 через рейку 8, шестерню 7 и вал 6 начинается поворот корпуса /. При этом проволока захватывается упорами 25 и пальцем 24 и изгибается вокруг пальца, вращающегося вместе с оправкой.

При повороте корпуса 1 приблизительно на 60° гидроцилиндр 13 от соответствующего датчика получает сигаал и начинает смещать каретку назад (по отношению к оправке 17) до заранее выставленного упора, соответствующего ширине формуемого нагревателя. Так как проволока удерживается оправкой, то это смещение вызывает правку участка проволоки.

Поворотный корпус /, продолжая поворот, проходит то положение, которое 1соответствует новому взаимно перпендикулярному положению его и шатуна 3, и возвращается в первоначальное взаимно перпендикулярное положение с шатуном. Здесь гидроцилиндр 9 останавливается, и включается гидроцилиндр 13. Шток его начинает выдвигаться и своим «ижним концом поворачивает планку 15, поворот которой вызывает осевое перемещение оправки (утапливание) посредством подпружиненного рычага 22. В результате перемещения оправки лыски ее хвостовой части попадают iB фигурные прорези фиксирующей пластины 16.

В следующий момент начинает движение каретка, при этом проволока сматывается с бухты, т. е.; осуществляется ее подача. Каретка доходит до переднего положения, при этом

толкатель 26 смещает лоток 2 на ширину нагревателя. Гидроцилиндр 13 реверсируется и отключается; на участке реверса его штока происходит опускание планки 15, которая под действием своей пружины возвращается в верхнее положение, в результате чего подпружиненный рычаг 22 и оправка 17 поднимаются. Оправка готова к новому гибу в другую сторону. Далее цикл работы повторяется.

Предмет изобретения

Устройство для изготовления проволочных зигзагообразных -изделий, содержащее смонтированные на станине гибочный механизм с формующим петлю цальцем и заключенный в корпус поворотный механизм, отличающееся тем, что, с целью повышения производительности процесса гибки, гибочный -механизм выполней в виде вращающейся и имеющей возможность осевого возвратно-поступательного оправки с хвостовой частью, а также смонтированного на последней подпружиненного рычага, при этом поворотный механизм снабжен ша1р;няр.но закрепленной на его корпусе планкой, воздействующей на. конец подпружиненного , и жестко установленной на том же корпусе фиксирующей пластиной с фигурной прорезью для заведения в

нее хвостовой части оправки, имеющей лыски. Г/Т11 I ш / о

23

Фиг./

Л1

-23in)

fui.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления змеевиков | 1982 |

|

SU1160041A1 |

| Станок для изготовления проволочных деталей | 1979 |

|

SU897333A1 |

| ГИБОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2067509C1 |

| Устройство для гибки зигзагообразных нагревателей | 1987 |

|

SU1540897A1 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2084302C1 |

| Машина для контактной точечной сварки арматурных каркасов | 1986 |

|

SU1355407A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

Даты

1970-01-01—Публикация