,1

Изобретение относится к области термообработки металлов.

Известен станок для закалки деталей с нагревом токами высокой частоты, содержащий бункерное устройство, механизм загрузки, ротор с цанговыми зал имами, индуктор и закалочный бак.

Основным недостатком станка является неравномерность закалки изделия, так как оно не вращается в период нагрева и охлаждения.

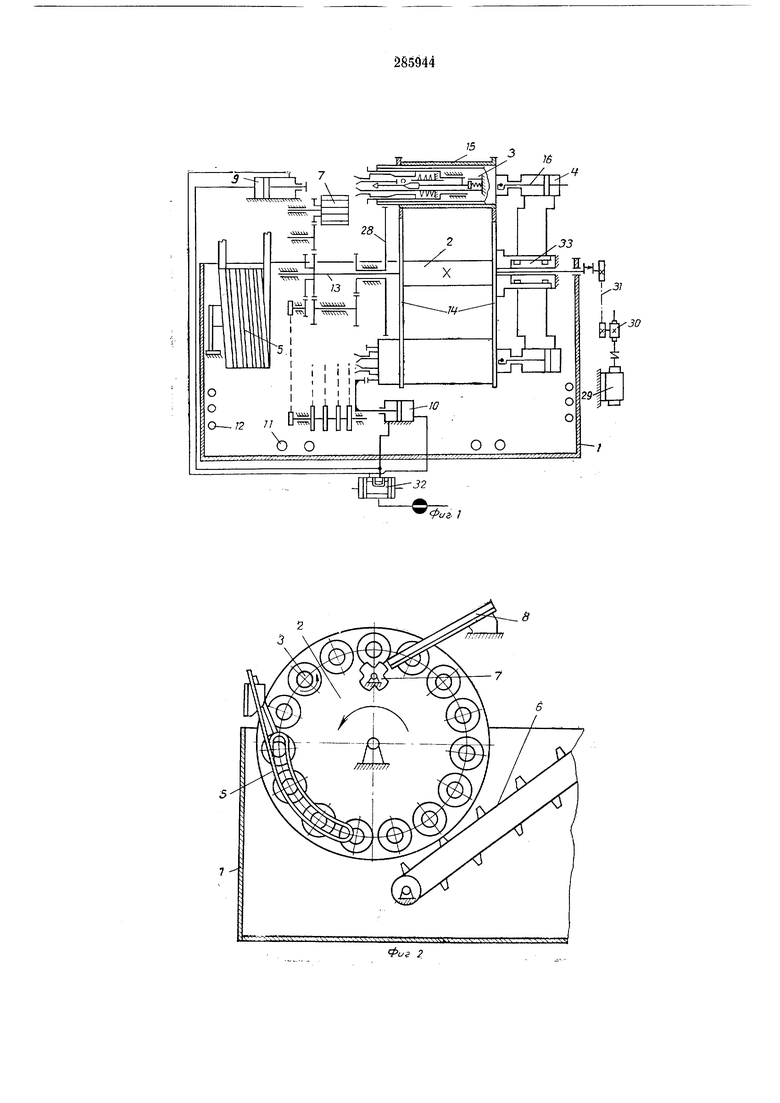

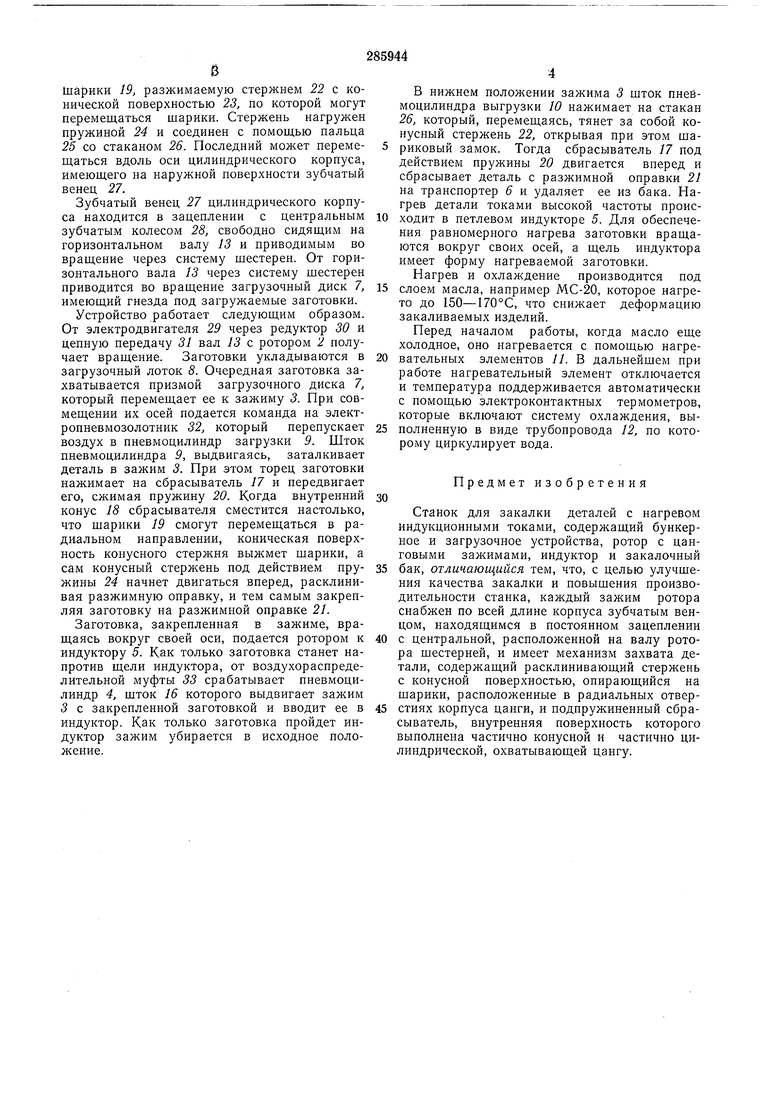

В предлагаемом устройстве указанный недостаток устранен благодаря тому, что каждый зажим ротора имеет на наружной поверхности зубчатый венец вдоль всей длины образующей корпуса. Венец находится в постоянном зацеплении с центральной шестерней, расположенной соосно валу ротора. Каждый зажим снабжен шестерней и механизмом захвата детали, который содержит расклинивающий стержень с конусной поверхностью, опирающийся на шарпки, расположепные в радиальных отверстиях корпуса цанги, и подпружиненным сбрасывателем. Внутренняя поверхность последнего выполпена частично конусной, частично цилиндрической, охватывающей цангу.

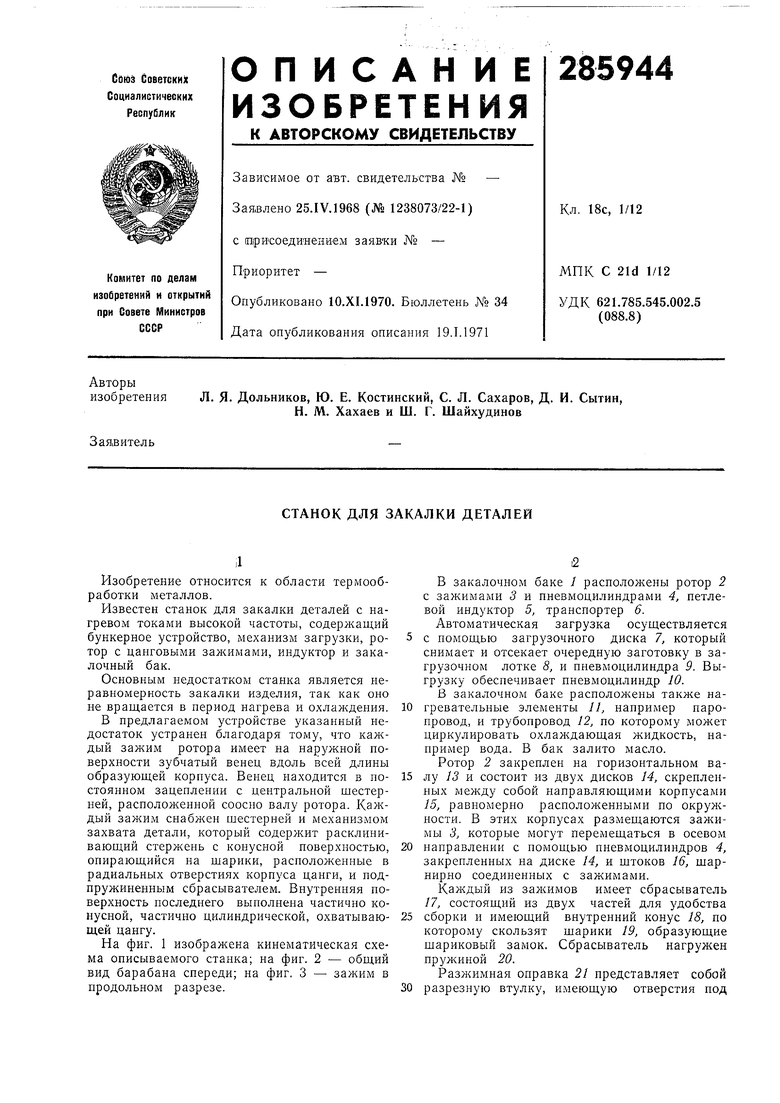

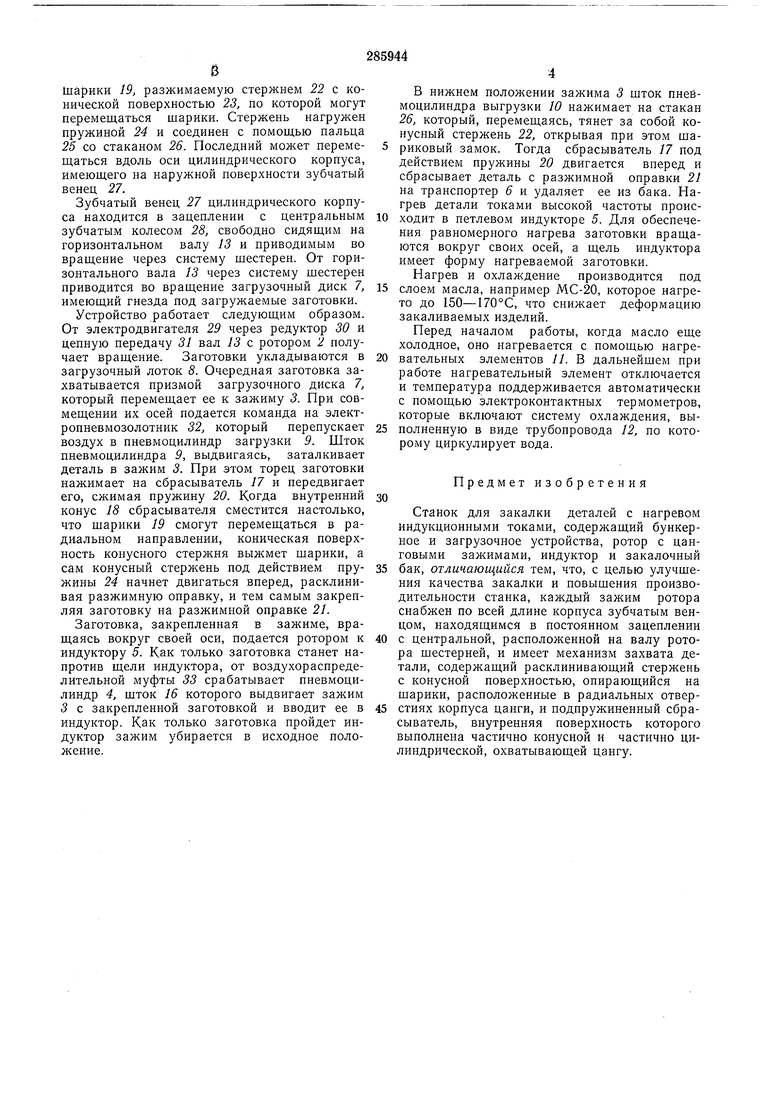

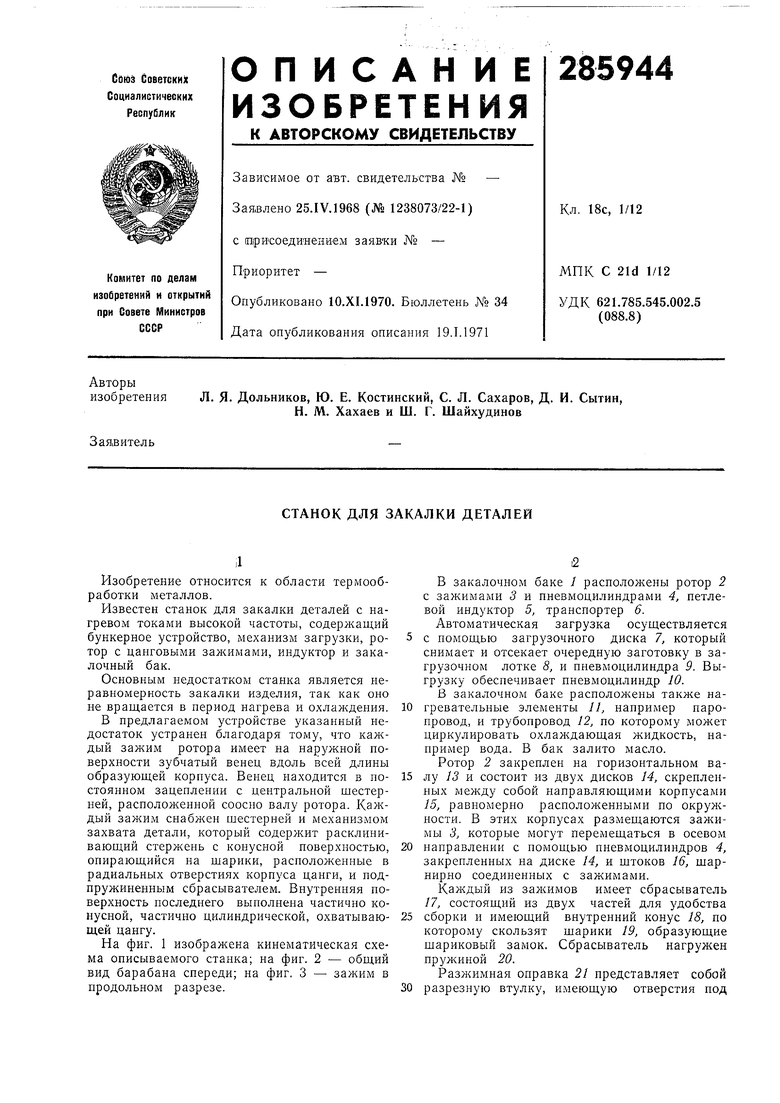

На фиг. 1 изобрал ена кинематическая схема описываемого стапка; на фиг. 2 - общий вид барабана спереди; на фиг. 3 - зажим в продольном разрезе.

В закалочном баке / расположепы ротор 2 с зажимами 3 и пневмоцилипдрами 4, петлевой индуктор 5, транспортер 6. Автоматическая загрузка осуществляется

с помощью загрузочного диска 7, который снимает и отсекает очередную заготовку в загрузочном лотке 8, и пневмоцилиндра 9. Выгрузку обеспечивает пневмоцилиндр 10.

В закалочном баке располол ены нагревательные элементы 11, например паропровод, и трубопровод 12, по которому молсет циркулировать охлаладающая жидкость, например вода. В бак залито масло. Ротор 2 закреплен на горизонтальном валу 13 и состоит из двух дисков 14, скрепленных собой направляющими корпусами 15, равномерно располол енными по окрул-:ности. В этих корпусах размещаются зал :имы 3, которые могут перемещаться в осевом

направлении с помощью пневмоцилиндров 4, закрепленных на диске 14, и штоков 16, шарнирно соединенных с зажимами.

из имеет сбрасыватель 17, состоящий из двух частей для удобства

сборки и имеющий внутренний конус 18, по

которому скользят шарики 19, образующие

шариковый замок. Сбрасыватель нагрул ен 0 шарики 19, разжимаемую стержнем 22 с конической поверхностью 23, но которой могут перемеш,аться шарики. Стержень нагружен пружиной 24 и соединен с помошью пальца 25 со стаканом 26. Последний может переме-5 шаться вдоль оси цилиндрического корпуса, имеющего на наружной поверхности зубчатый венец 27. Зубчатый венец 27 цилиндрического корнуса находится в зацеплении с центральнымю зубчатым колесом 28, свободно сидяшим на горизонтальном валу 13 и приводимым во вращение через систему шестерен. От горизонтального вала 13 через систему шестерен приводится во вращение загрузочный диск 7,is имеющий гнезда под загружаемые заготовки. Устройство работает следующим образом. От электродвигателя 29 через редуктор 30 и цепную передачу 31 вал 13 с ротором 2 получает вращение. Заготовки укладываются в20 загрузочный лоток 8. Очередная заготовка захватывается призмой загрузочного диска 7, который перемещает ее к зажиму 3. При совмещении их осей подается команда на электропневмозолотник 32, который перепускает25 воздух в пневмоцилиндр загрузки 9. Шток пневмоцилиндра 9, выдвигаясь, заталкивает деталь в зажим 3. При этом торец заготовки нажимает на сбрасыватель 17 и передвигает его, сжимая пружину 20. Когда внутреннийзо конус 18 сбрасывателя сместится настолько. что шарики 19 смогут перемещаться в радиальном направлении, коническая поверхность конусного стержня выжмет шарики, а сам конусный стержень под действием пру-35 жины 24 начнет двигаться вперед, расклинивая разжимную оправку, и тем самым закрепляя заготовку на разжимной оправке 21. Заготовка, закрепленная в зажиме, вращаясь вокруг своей оси, подается ротором к40 индуктору 5. Как только заготовка станет напротив щели индуктора, от воздухораспределительной муфты 33 срабатывает пневмоцилиндр 4, шток 16 которого выдвигает зажим 5 с закрепленной заготовкой и вводит ее в45 индуктор. Как только заготовка пройдет индуктор зажим убирается в исходное положение. 4 в нижнем полол ении зажима 3 шток пневмоцилиндра выгрузки 10 нажимает на стакан 26, который, перемешаясь, тянет за собой конусный стержень 22, открывая при этом шариковый замок. Тогда сбрасыватель 17 под действием пружины 20 двигается вперед и сбрасывает деталь с разжимной оправки 27 на транспортер 6 и удаляет ее из бака. Нагрев детали токами высокой частоты происходит в петлевом индукторе 5. Для обеспечения равномерного нагрева заготовки врашаются вокруг своих осей, а шель индуктора имеет форму нагреваемой заготовки, Нагрев и охлаждение производится под слоем масла, например МС-20, которое нагрето до 150-170°С, что снижает деформацию закаливаемых изделий. Перед началом работы, когда масло еще холодное, оно нагревается с помощью нагревательных элементов 11. В дальнейшем при работе нагревательный элемент отключается и температура поддерживается автоматически с помощью электроконтактных термометров, которые включают систему охлаждения, выполненную в виде трубопровода 12, но которому циркулирует вода, Предмет изобретения Станок для закалки деталей с нагревом индукционными токами, содержащий бункерное и загрузочное устройства, ротор с цанговыми зажимами, индуктор и закалочный бак, отличающийся тем, что, с целью улучшения качества закалки и повышения производительности станка, каждый зажим ротора снабжен по всей длине корпуса зубчатым венцом, находящимся в постоянном зацеплении с центральной, расноложенной на валу ротора шестерней, и имеет механизм захвата детали, содержащий расклинивающий стержень с конусной поверхностью, опирающийся на шарики, расположенные в радиальных отверстиях корпуса цанги, и подпружиненный сбрасыватель, внутренняя поверхность которого выполнена частично конусной и частично цилиндрической, охватывающей цангу.

фиг- /

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Установка для изготовления изделий типа колец | 1982 |

|

SU1094644A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Агрегат для производства трикотажных язычковых игл | 1959 |

|

SU125793A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ сплошныхи полых ПРОФИЛЕЙ | 1968 |

|

SU212964A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО УПРОЧНЕНИЯ СТЕРЖНЕВОЙ АРМАТУРЫ | 1967 |

|

SU203183A1 |

| СИСТЕМЫ И СПОСОБЫ ЭКСТРУЗИОННОГО ПРЕССОВАНИЯ | 2013 |

|

RU2669736C2 |

| АВТОМАТ ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТВЧ ГОЛОВОК БОЛТОВ | 2003 |

|

RU2251578C2 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031613A1 |

9

Авторы

Даты

1970-01-01—Публикация