Изобретение относится IK области -производства катализаторов для нефтехимической промышленности, а именно для Процесса гидрокрекинга углеводородов.

Известны катализаторы, полученные дисперпировайием цеолита, например морденита, в золе о.кчси алюминия с последующим формованием Полученной массы, но они недостаточно а ктизяы iB .процессе гидрокрекинга углеводородов.

Цель настоящего изобретения, состоящая в улучшении катализатора процесса гидрокрекинга углеводородов, 1позволяющем увеличить выход газол:1на, достигается диспергированием твердой двуокиси «ремпия в матрице твердого крисгалличеакого алюмосиликата, например файязита. Соста в катализатора

0,9±0, А12Оз:А5Ю2:г/НоО, где М -катион, п - валентность катиона М, Х 4-11, у - число меньше 5.

Катализатор может содержать никель или .металлы VHI группы периодической системы или их производные.

2

имеющую такое .молярное соотношение компонентов

8 О2/А12Оз 10; Na20/SiO2 0,41; HjO/Na O 40

Эту смесь пере.меши:вают 20 час при 38°С, нагревают до in медленно перемешивают 48 час .при этой температуре. После охлаждения до 38°С и отделения твердой массы от

маточкой жидкости на Вращающемся барабанном фильтре Перьую порцию отжатого осадка, содержащего некоторое количество остаточной маточной жидкости, размещивают в таком кол;ичестве воды, чтобы получилась

суспензия, содержащая 18% твердой фазы, ее распыляют с по.мощью специальной форсунки тонкого распыления 1внутри горячей ка.меры, через которую лропуокают поток горячего воздуха таким образом, чтобы уменьщить содержание влуги а 1высушенных частицах до 15%.

ВнутрИ камеры сушил;ки поддерживают температуру 260-154С, пропуская через нее продукты сгоран;1я го.нлива, в результате

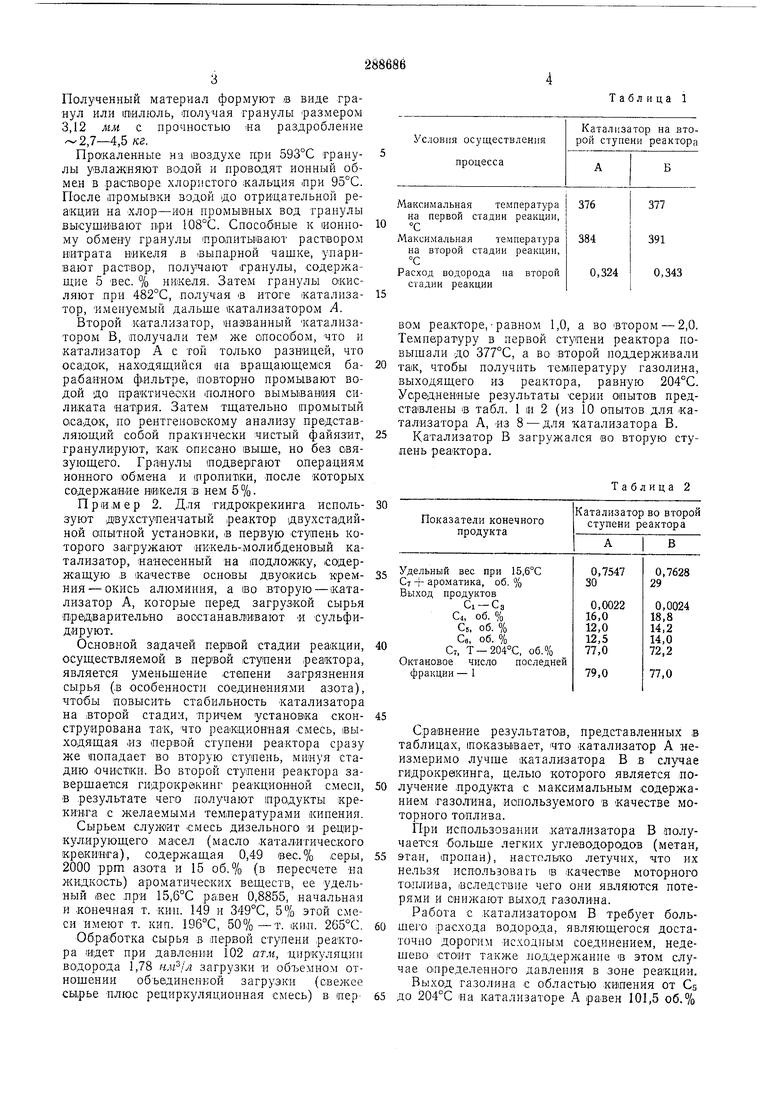

чего в атмосфере камеры накапливается двуокись углерод;). Высушенные частички промывают водой и после высушивания нолучают 1порошак, который смешивают с -поЛИ1ВИНИЛОБЫМ спиргом из расчета 2,27 кг поПолученный материал формуют s виде гранул или тилюль, получая гранулы размером 3,12 мм с прочностью «а раздробление -2,7-4,5 кг. Прокаленные на воздухе при 593°С гранулы увлажняют водой и проводят ионный обмен в pacTiBope хлористого кальция при 95°С. После промывки водой до отрицательной реакции на Хлор-ион промывных вод гранулы высушивают П|ри 108°С. Способные к ионному обмену гранулы пролитьюают раствором нитрата никеля в выпарной чашке, упаривают раствор, получают 1гранулы, содержащие 5 вес. % никеля. Затем гранулы окисляют при 482°С, получая В итоге катализатор, именуемый дальше катализатором А. Второй катализатор, наэванный катализатором В, получали тем же способом, что и катализатор А с той только разницей, что осадок, находяш ийся иа врашаюш, барабаяном фильтре, повторно промывают во дои до практичваки полного вымывания силиката нат1рия. Затем тщательно промытый осадок, по рентгеновскому анализу представляющий собой практически чистый файязит, гранулируют, как описано выше, но без овязующето. Гранулы подвергают операциям: ионного обмена и тропитки, после которых содержание никеля в нем 5%. Пример 2. Для тидракрекинга используют двухступенчатый реактор двухстадийНОИ опытной установки, в первую ступень которого загружают никель-.молибденовый катализатор, нанесенный на подложку, содержащую в качестве основы двуокись кремния - окись алюминия, а IBO вторую-катализатор А, которые перед загрузкой сырья предварительно восстанавливают и сульфидируют. Основной задачей первой стадии реакции, осуществляемой в первой ступени реактора, является уменьщение степени затрязнения сырья (в особенности соединениями азота), чтобы повысить стабильность катализатора на второй стадии, причем установка сконструирована так, что реакционная смесь, выходящая из первой ступени реактора сразу же попадает во вторую ступень, минуя стадию очистки. Во второй ступени реактора завершается гидрокрекинг реакционной смеси, в результате чего получают продукты крекивга с желаемыми температурами кипения. Сырьем служит смесь дизельного и рециркулирующего масел (масло каталитического крекинга), содержащая 0,49 вес.% серы, 2000 ррт азота и 15 об.% (в пересчете на жидкость) ароматических веществ, ее удельный (Вес при 15,6°С равен 0,8855, начальная и конечная т. кии. 149 и 349°С, 5% этой смеси имеют т. кип. 196°С, 50% -т. кип. 265°С. Обработка сырья в первой ступени реактора идет при давлении 102 аг.и, циркуляции водорода 1,78 загрузки и об7земном отношении обьединенкой загрузки (свежее сырье плюс рециркуляционная смесь) в перТаблица 1 аксимальная температура на первой стадии реакции, Т акси.чальная температура на второй стадии реакции, °С асход водорода на второй стадии реакции во:м реакторе, равном 1,0, а во втором - 2,0. емпературу в первой ступени реактора повышали до 377°С, а во второй поддерживали так, чтобы получить теМ|Пературу газолина, выходяшего из реактора, равную 204°С. Усредненные результаты серии опытов представлены в табл. 1 и 2 (из 10 опытов для катализатора А, из 8 - для катализатора В. Катализатор В загружался во вторую ступень реактора, Таблица 2 Катализатор во второй Показатели конечного ступени реактора продукта ,, ,IRRO, . o Выход продуктов Ci-Ca С4, об. % Св, об. % Се, об. % С;, Т-204°С, об.% Октановое число последней фракции - 1 Сравнение результатов, представленных в таблицах, 1показывает, что катализатор А неизмеримо лучше катализатора В в случае гидрокрекинга, целью которого является яолучение продукта с максимальным содержанием газолина, используемого в качестве моторного топлива. При использовании катализатора В получается больше легких углеводородов (метан, этан, пропан), настолько летучих, что их нельзя использовать в качестве моторного топлива, вследствие чего они являются потерями и снижают выход газолина, Работа с катализатором В требует большего расхода водорода, являющегося достаточно дорогим исходным соединением, недешево стоит также поддержание в этом случае 01Пределенпого давления в зоне реакции, Выход газолина с областью кипения от Сд до 204°С на катализаторе А равен 101,5 об.%

жидкостных, а «а катализаторе В - лишь 100,4 об.% жидкостных в лересчете на исходное сырье.

Кроме того, выход GS- и CS-KOMJ тов газолина при использовании катал-, В .выше, что делает (вследствие их значительной летучести практически яевозможным доиолнительное введение бутана в газолин для регулирования в определенных пределах упругости паров этого моторного топлива, как это можно делать с газолинам, полученным на -катализаторе А. Это означает, что выход товарного газолина (выключая бутан) в случае катализатора А будет даже еш,е больше, чем указано выше.

И, наконец, октановое число газолина, полученного при использовании катализатора А, на 2,5 единицы выше, чем ири применении катализатора В.

Предмет изобретения

1.Катализатор для гидрокрекинга углево- .ородов, включающий в качестве основы атрицы твердый кристаллический алюмосиликат, отличающийся тем, что, с целью повышения активности катализатора, в матрицу, например фанязит, внедрена дислергир01ванная твердая двуокись кремния, и катализатор имеет общий состав 0,9±0,ЗМ20 : А12Оз;

:л;31О2; i/HaO, где М-катион, п - валентность катиона М, х--число в области от 4 до 11, у - число меньше 5.

2.Катализатор по п. 1, отличающийся тем, что он содержит никель или металлы VIII грунты периодической системы или их соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| аСЕСО(ОУНАЯ ?П]Ш-!.;;;;,г^:;г{,.я БИ&ЛИО:с-;1Р i | 1973 |

|

SU374838A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| ВПТБ | 1973 |

|

SU400075A1 |

Авторы

Даты

1970-01-01—Публикация