Известны способы изготовления гибких грузил, по которым металлический сердечник, состоящий из отдельных элементов, заключают в эластичную оболочку.

Предлагаемый способ отличается от известных тем, что элементы сердечника получают путем разделения на мерные отрезки стержня из мягкого металла с большим удельным весом, например свинцовой проволоки, предварительно заключенного в эластичную оболочку, выполненную из синтетической пленки, дающей усадку нри нагреве. Сердечник делят на элементы, одновременно прикладывая к нему и оболочке осевые растягивающие усилия и нагревая их до температуры размягчения последней. Сразу после разделения сердечника на элементы оболочку обжимают на участках, прилежащих к поверхностям разделения сердечника, создавая на оболочке участки с суженным поперечным сеченнем, отделяющие каждый элемент сердечника от соседних.

Такой способ позволяет повысить гибкость изделия и обеспечить равномерное распределение создаваемой нагрузки.

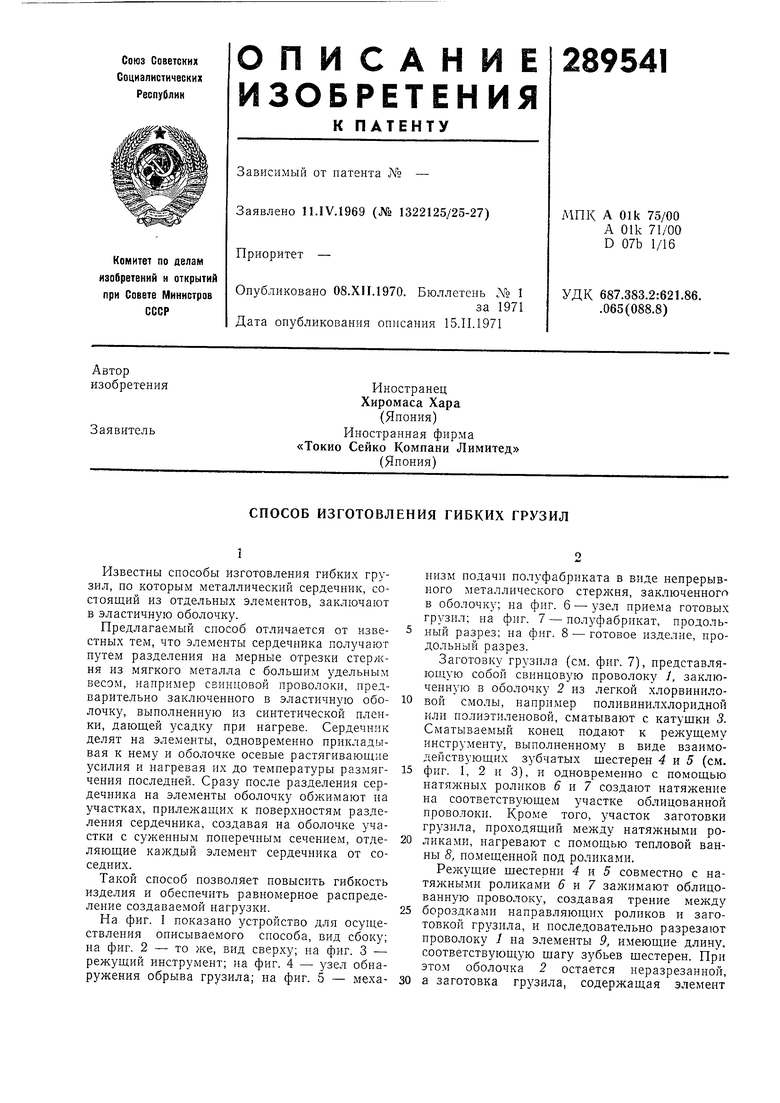

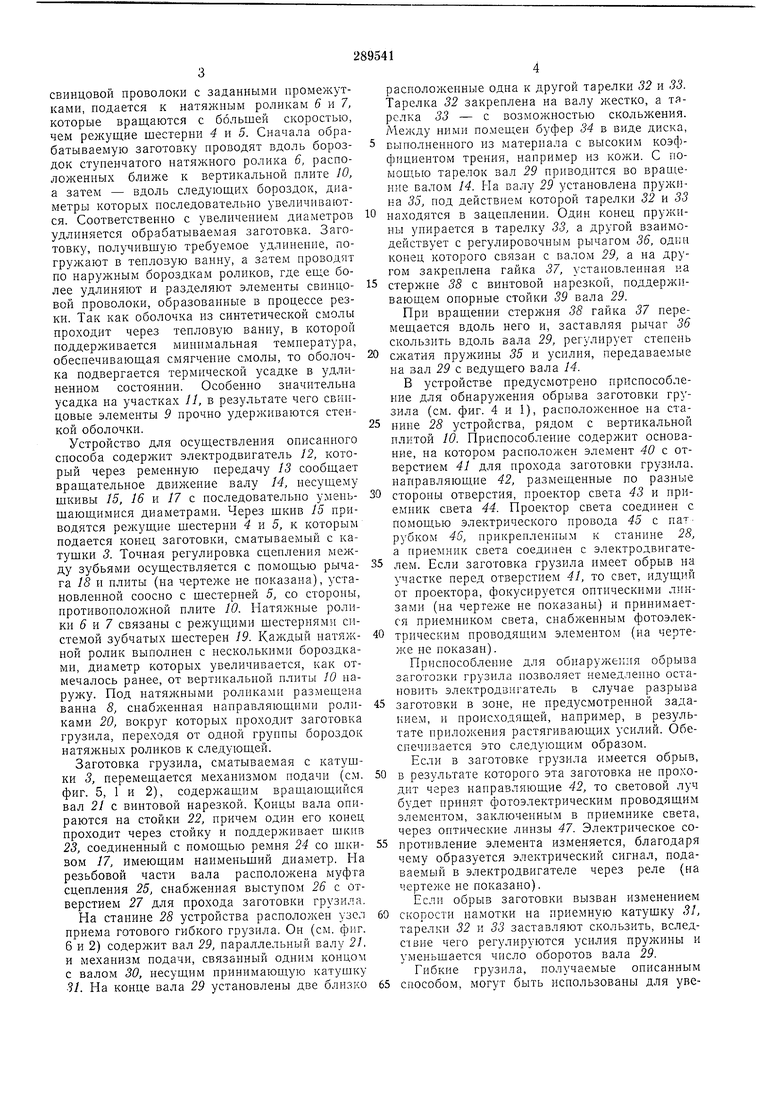

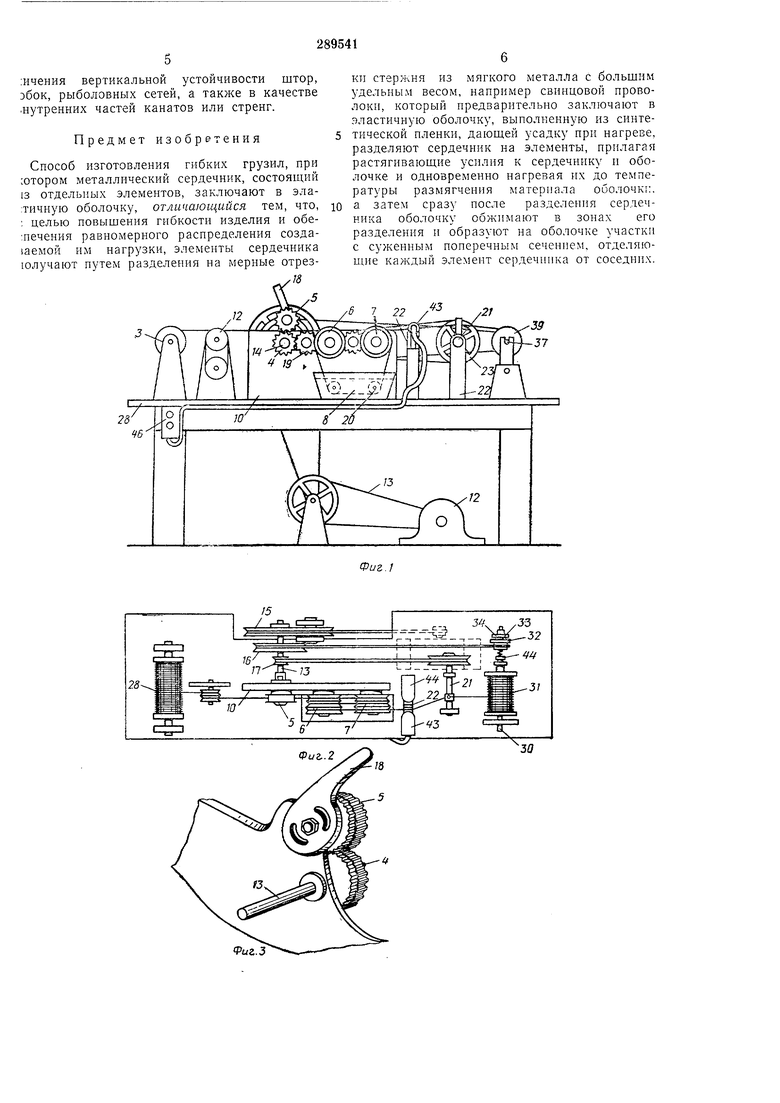

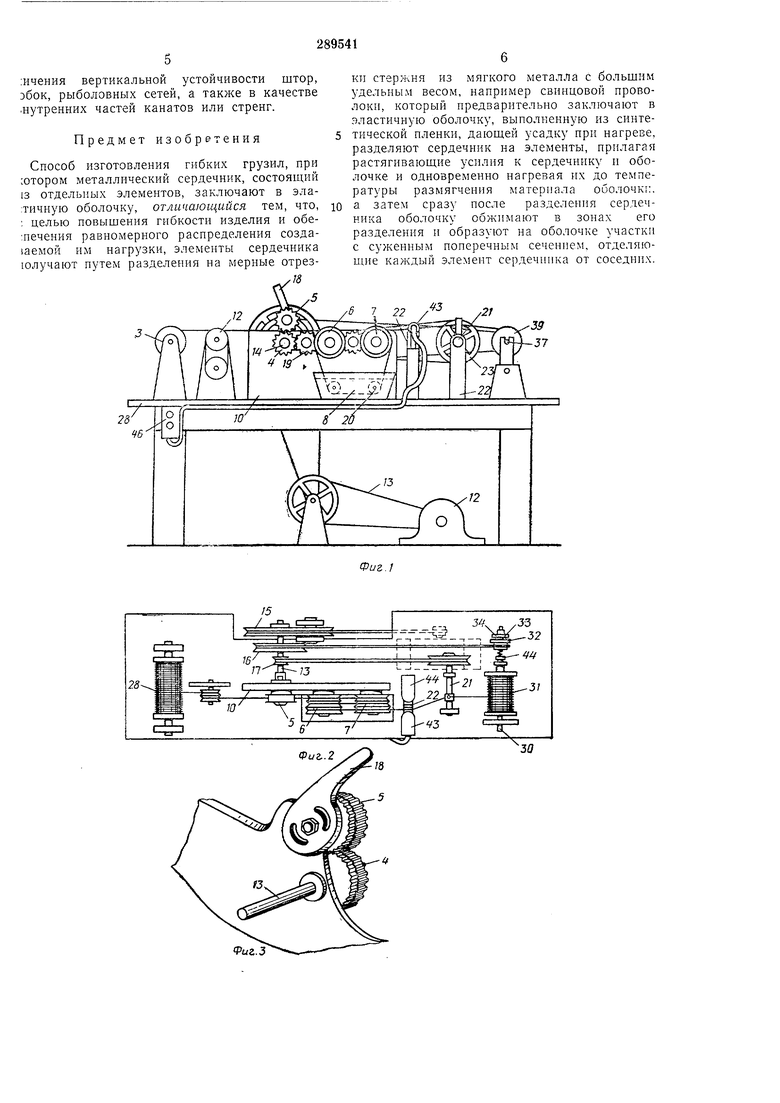

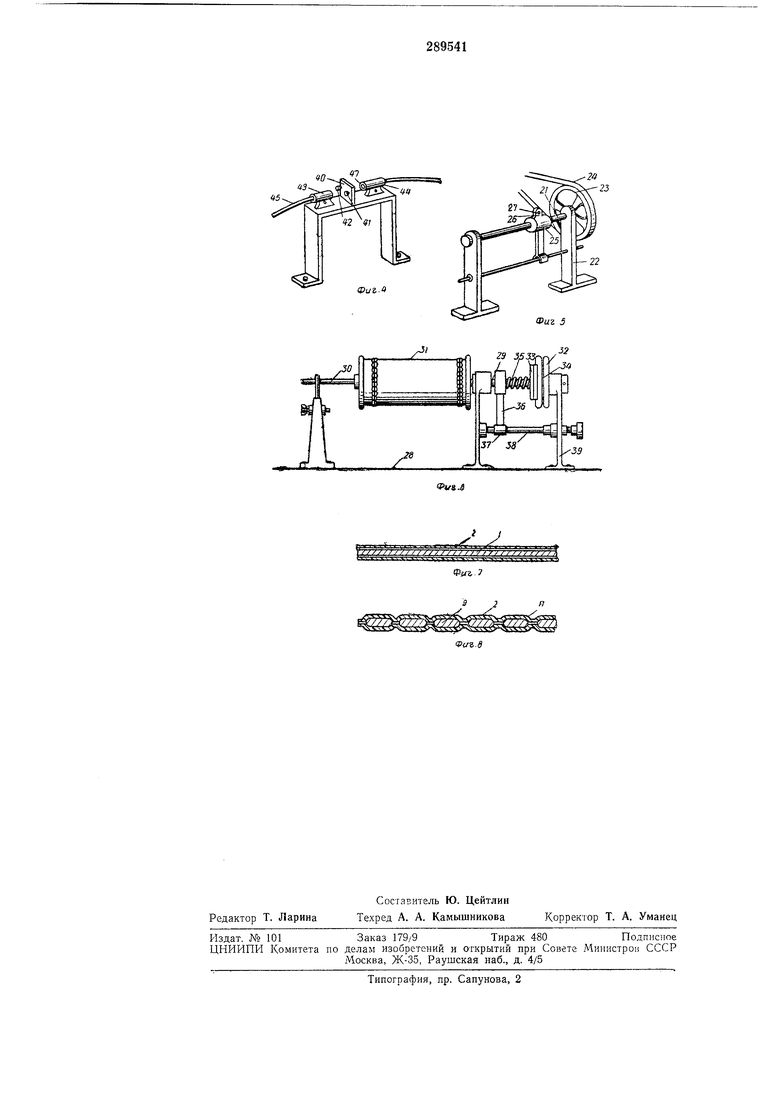

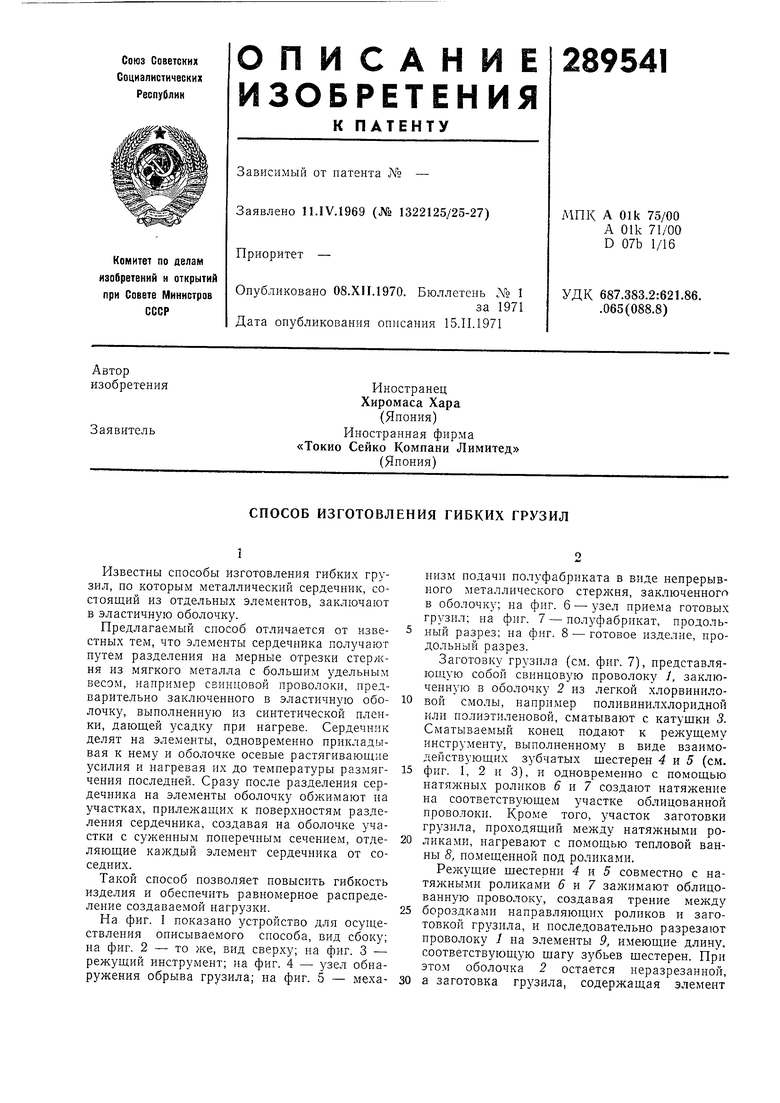

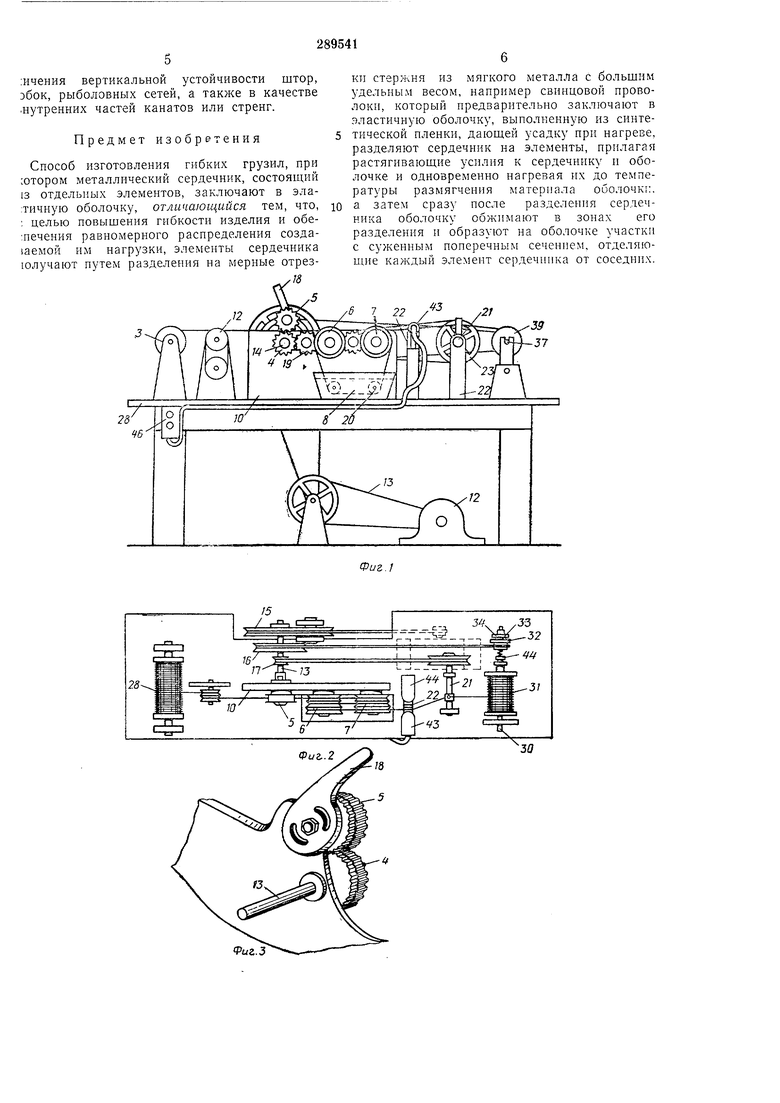

На фиг. 1 показано устройство для осуществления оиисываемого способа, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - режущий инструмент; на фиг. 4 - узел обнаружения обрыва грузила; на фиг. 5 - мехаиизм подачи полуфабриката в виде непрерывного металлического стержня, заключенного в оболочку; на фиг. 6 - узел приема готовых грузил; па фиг. 7 - полуфабрикат, продольный разрез; на фиг. 8 - готовое изделие, продольный разрез.

Заготовку грузила (см. фиг. 7), представляюодую собой свинцовую проволоку 1, заключенную в оболочку 2 из легкой .хлорвиниловой смолы, например ноливинилхлоридной или полиэтиленовой, сматывают с катущки 3. Сматываемый конец подают к режущему инструменту, выполненному в виде взаимодействующих зубчатых щестерен 4 и 5 (см.

фиг. 1, 2 и 3), и одновременно с помощью натял :ных роликов 6 и 7 создают натяжение на соответствующем участке облицованной проволоки. Кроме того, участок заготовки грузила, проходящий между натяжными роликами, нагревают с помощью тепловой ванны 8, помещенной под роликами.

Режущие щестерни 4 и 5 совместно с натяжными роликами 6 и 7 зажимают облицованную проволоку, создавая трение между

бороздками направляющих роликов и заготовкой грузила, и последовательно разрезают проволоку / на элементы 9, имеющие длину, соответствующую щагу зубьев щестерен. При этом оболочка 2 остается неразрезанной, свинцовой проволоки с заданными промежутками, подается к натяжным роликам 6 и 7, которые вращаются с большей скоростью, чем режущие шестерни 4 и 5. Сначала обрабатываемую заготовку проводят вдоль бороздок ступенчатого натяжного ролика 6, расположенных ближе к вертикальной плите W, а затем - вдоль следующих бороздок, диаметры которых последовательно увеличиваются. Соответственно с увеличением диаметров удлиняется обрабатываемая заготовка. Заготовку, получившую требуемое удлинение, погружают в тепловую ванну, а затем проводят по нарун ным бороздкам роликов, где еш,е более удлиняют и разделяют элементы свинцовой проволоки, образованные в процессе резки. Так как оболочка из синтетической смолы проходит через тепловую ванну, в которой поддерживается мннимальная температура, обеснечивающая смягчение смолы, то оболочка подвергается термической усадке в удлиненном состоянии. Особенно значительна усадка на участках 11, в результате чего свинцовые элементы 9 прочно удерживаются стенкой оболочки. Устройство для осуществления описанного способа содержит электродвигатель 12, который через ременную передачу 13 сообщает вращательное движение валу 14, несущему шкивы 15, 16 н 17 с последовательно уменьшающимися диаметрами. Через щкив 15 приводятся режущие шестерни 4 и 5, к которым нодается конец заготовки, сматываемый с катушки 3. Точная регулировка сцеплення между зубьями осуществляется с помощью рычага 18 и плиты (на чертеже не показана), установленной соосно с шестерней 5, со стороны, нротивоположной плите 10. Натяжные ролики & н 7 связаны с рел ущими шестернями системой зубчатых шестерен 19. Каждый натяжной ролик выполнен с несколькими бороздками, диаметр которых увеличивается, как отмечалось ранее, от вертикальной плиты 10 наружу. Под натяжными роликами размещена ванна 8, снабженная направляющими роликами 20, вокруг которых проходит заготовка грузила, переходя от одной группы бороздок натяж-ных роликов к следующей. Заготовка грузила, сматываемая с катушки 3, перемещается механизмом подачи (см. фиг. 5, 1 и 2), содержащим вращающийся вал 21 с винтовой нарезкой. Концы вала опираются на стойки 22, причем один его конец проходит через стойку и поддерживает шкив 23, соединенный с помощью ремня 24 со шкивом 17, имеющим наименьщий диаметр. На резьбовой части вала расположена муфта сцепления 25, снабженная выступом 26 с отверстием 27 для прохода заготовки грузила. На станине 28 устройства расположен узел приема готового гибкого грузила. Он (см. фиг. 6 и 2) содержит вал 29, параллельный валу 21. и механизм подачи, связанный одним концом с валом 30, несушим принимающую катушку 9/. На конце вала 29 установлены две близко расположенные одна к другой тарелки 32 и 33. Тарелка 32 закреплена на валу жестко, а тярелка 33 - с возможностью скольжения. Между ними помещен буфер 34 в виде диска, выполненного из материала с высоким коэффициентом трения, например из кожи. С помощью тарелок вал 29 приводится во вращение валом 14. На валу 29 установлена пружина 35, под действием которой тарелки 32 и 33 находятся в заценлении. Одпн конец пружины упирается в тарелку 33, а другой взаимодействует с регулировочным рычагом 36, один конец которого связан с валом 29, а на другом закреплена гайка 57, установленная на стержне 38 с винтовой нарезкой, поддерживающем опорные стойки 39 вала 29. Нри вращении стержня 38 гайка 37 перемещается вдоль него и, заставляя рычаг 36 скользить вдоль вала 29, регулирует стеиень сжатия прулсины 35 н усилия, передаваемые на вал 29 с ведущего вала 14. В устройстве предусмотрено приспособление для обнарул ення обрыва заготовки грузила (см. фиг. 4 и 1), расположенное на ставине 28 устройства, рядом с вертикальной плитой 10. Приспособление содержит основание, на котором распололсен элемент 40 с отверстием 41 для ирохода заготовки грузила, направляющие 42, размеи1,енные по разные стороны отверстия, проектор света 43 и нриемннк света 44. Проектор света соединен с помош.,ью электрического провода 45 с пат рубком 45, прикрепленным к станине 28, а ирпели-шк света соединен с электродвигателем. Если заготовка грузила имеет обрыв на участке перед отверстием 41, то свет, идущий от проектора, фокусируется оптическими линзами (на чертелсе не показаны) и принимается приемником света, снабл енным фотоэлектрическим проводящим элементом (на чертеже не показан). Приспособление для обнаружения обрыва заготовки грузила позволяет немедленно остановить электродвигатель в случае разрыва заготовки в зоне, не предусмотренной заданием, и происходящей, например, в результате прилол ения растягивающих усилий. Обеспечивается это следующим образом. Если в заготовке грузила имеется обрыв, в результате которого эта заготовка не проходит через направляющие 42, то световой луч будет принят фотоэлектрическим нроводящим элементом, заключенным в приемнике света, через оптические линзы 47. Электрическое сопротивление элемента изменяется, благодаря чему образуется электрический сигнал, подаваемый в электродвигателе через реле (на чертеже не показано). Если обрыв заготовки вызван изменением скорости намотки на приемную катущку 31, тарелкн 32 и 33 заставляют скользить, вследствие чего регулируются усилия пружины и уменьшается число оборотов вала 29.

:ичения вертикальной устойчивости штор, эбок, рыболовных сетей, а также в качестве .нутренних частей канатов или стренг.

Предмет изобретения

Способ изготовления гибких грузил, при :отором металлический сердечник, состоящий 13 отдельных элементов, заключают в эла;тичиую оболочку, отличающийся тем, что, ; целью повышения гибкости изделия и обе;иечения равномерного распределения созда(аемой им нагрузки, элементы сердечника юлучают путем разделения на мерные отрез.J

кн стержня из мягкого металла с большим удельным весом, например свинцовой проволоки, который предварительно заключают в эластичную оболочку, выполненную из синтетической пленки, даюшей усадку при нагреве, разделяют сердечник на элементы, прилагая растягиваюш,ие усилия к сердечнику и оболочке и одновременно нагревая их до температуры размягчения материала оболочк;;. а затем сразу после разделения сердечника оболочку обжимают в зонах его разделения и образуют на оболочке участки с суженным поперечным сечением, отделя 0щие каждый элемент сердечника от соседних.

2f

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Устройство для резки криволинейных листовых деталей | 1988 |

|

SU1579656A1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2001 |

|

RU2192940C1 |

| Устройство для образования запаса пряжи при перемотке | 1930 |

|

SU40893A1 |

| Устройство для формированияиздЕлий "МюзлЕ | 1977 |

|

SU816637A1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2007 |

|

RU2348493C1 |

| ЛИФТ С НЕСКОЛЬКИМИ ПРИВОДНЫМИ ЛЕНТОЧНЫМИ БАРАБАНАМИ БЕЗ ПРОТИВОВЕСА И НИЖНИМ РАСПОЛОЖЕНИЕМ ПРИВОДА | 2000 |

|

RU2171218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 1969 |

|

SU234179A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

10

15

er .

20

iy

Авторы

Даты

1971-01-01—Публикация